详述CCS集成母FDC技术优势

PCB设计

描述

目前,CCS集成母排除了传统的线束方案外,集成化、轻量化等FPC/PCB方案正在快速渗透,此外,更具成本优势的FFC、FDC方案也在不断推进中,同时集成工艺也有注塑支架、吸塑热铆、PET膜热压等。

一、行业前景

新能源汽车动力电池 FPC 产品需要一定的验证周期,并且在设备、工艺等环节具备壁垒,此外由于汽车 FPC 产品在长度、可靠性等方面要求高于消费电子,整体来看具备一定难度与门槛。

由于每台新能源汽车的电池模组形态和数量不一,因而动力电池 FPC 的规格和用量也存在差异,前期需要定制化设计开发。一般电池模组容量越大,所需FPC长度越长,FPC产品在工艺难度和成本也会越高。

FDC的出现完美地解决了FPC工艺及成本限制问题,在国家的双碳目标下,需求量不断攀升,有着很好的市场发展空间。

1.工序更少

传统FPC孔板制作工艺需要大于21-30道工序。

FDC仅用2道工序即可完成。

2.更环保

FPC制作工序设备多,工序长,切涉及大量的污水处理。

FDC通过模切工艺加工而成,可实现0污染、0排放。

3.低成本

FDC相较于传统的FPC,产品工序少,0污染,更高效,可有效节约产品的生产加工成本,有效实节约客户采购成本的30%以上。

4.FDC技术优势

线宽线距:线宽线距均可达到0.25-0.3mm。

性能保障:与传统FPC产品性能保持相等,双85测试 1000H已完成。

保险丝:局部位置可达成线宽线距0.15,进而实现保险丝的功能。

相较于FPC来说,FDC长度尺寸可远超FPC2倍以上,FDC最大可做到2-3米。

5、产品用途

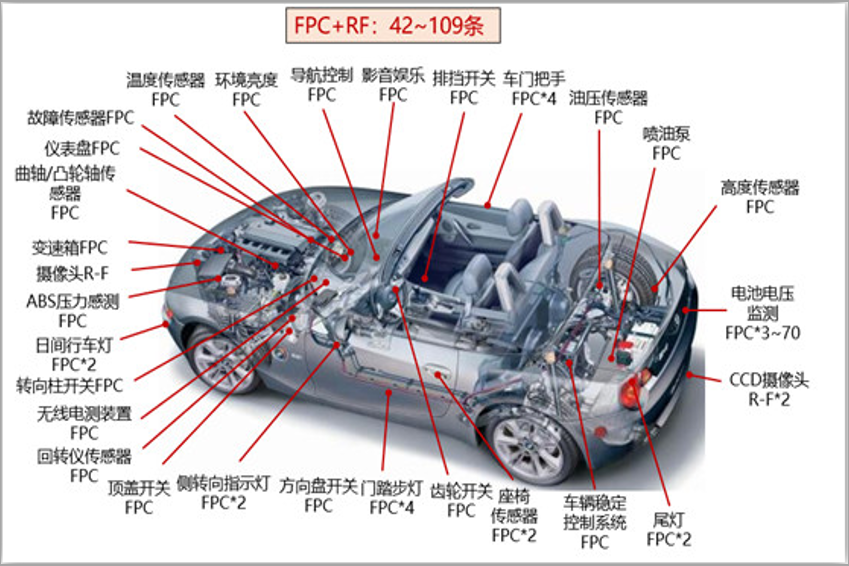

可应用于动力电池模组、汽车座椅、后视镜、汽车照明、传感&信号系统、仪表盘、发动机&波箱、影音系统等细分组件内。

编辑:黄飞

-

激光锡焊在CCS母排线中的应用2025-05-29 795

-

紫宸激光焊锡机在CCS母排制造中的应用2025-04-18 765

-

CCS集成母排一站式测试2024-06-04 2846

-

储能采用CCS集成母排具有哪些优点呢?2023-08-14 1968

-

颠覆传统PFC制程工艺的FDC应用于CCS2023-07-10 18514

-

NoC是什么?NoC有哪些技术优势?2021-06-04 3670

-

OLED技术优势与劣势是什么?2021-06-02 2461

-

UWB的技术优势是什么?2021-05-28 2189

-

请问PXI Express的技术优势是什么?2021-05-13 1623

-

宽带隙器件的技术优势2021-02-22 3294

-

POE供电的技术优势和关键技术2020-12-24 2516

-

无线测量系统的技术优势2019-07-22 1463

-

V-BY-ONE技术优势分析2013-03-14 13217

-

bonding技术优势和技术的应用2009-11-17 2295

全部0条评论

快来发表一下你的评论吧 !