eLEAP技术的原理是什么?为什么看重eLEAP技术?

电子说

描述

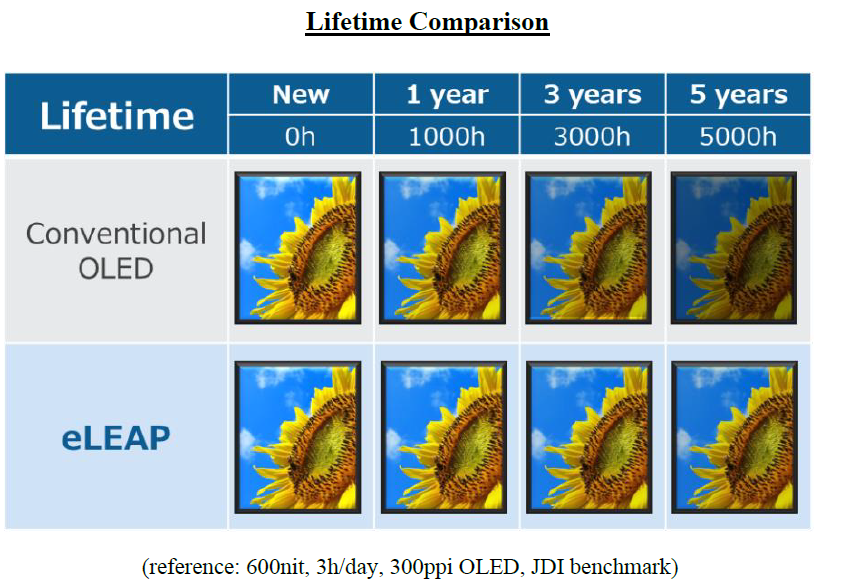

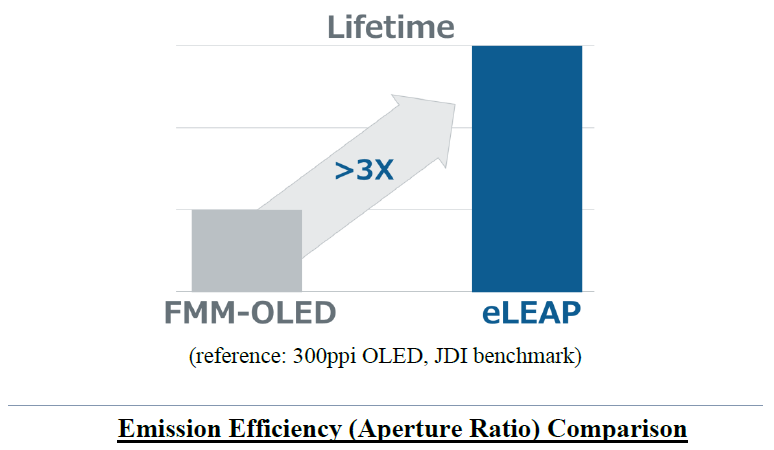

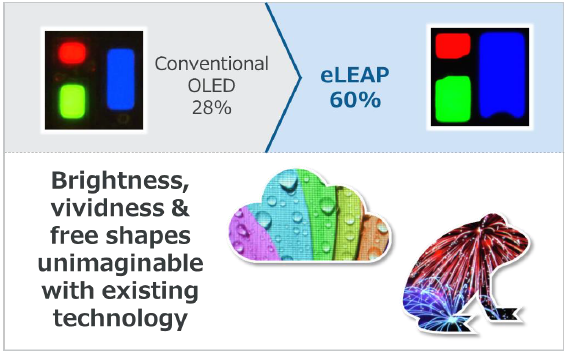

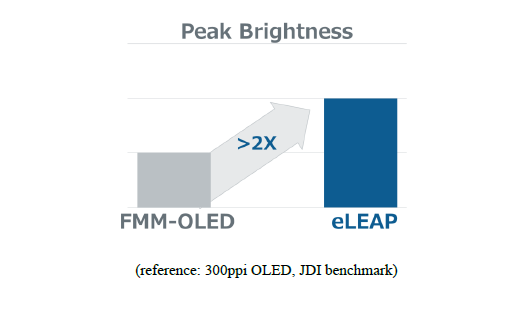

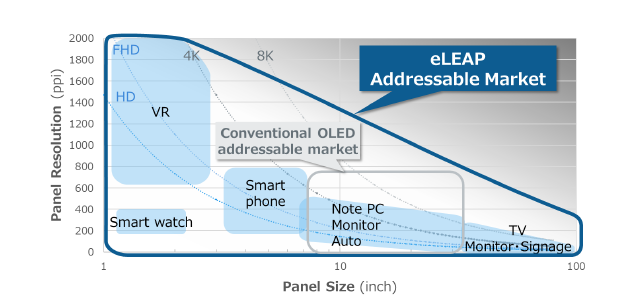

eLEAP显示技术是JDI开发出的世界上第一个使用无掩模沉积和光刻技术准备大规模生产的OLED技术,可以更精确地对 RGB 像素进行图案化,eLEAP将开口率从原来的28%提高到60%,是FMM方法产生的开口率的2倍以上,是显示技术的历史性突破,克服了当前OLED和LCD显示技术的弱点。

通过将eLEAP与JDI创新的HMO(高流动性氧化物)背板技术相结合,JDI大大改善了OLED显示器在峰值亮度、寿命和功耗方面的弱点。eLEAP还使设计能够自由成型,并能制造大型显示器,而传统的FMM方法由于金属掩模的限制,很难做到这一点。用于OLED的传统FMM方法仅限于G6玻璃基板尺寸(约1500毫米×1850毫米),而eLEAP能够部署在G8(约2200毫米×2500毫米)或更大的尺寸。

01

eLEAP技术的原理

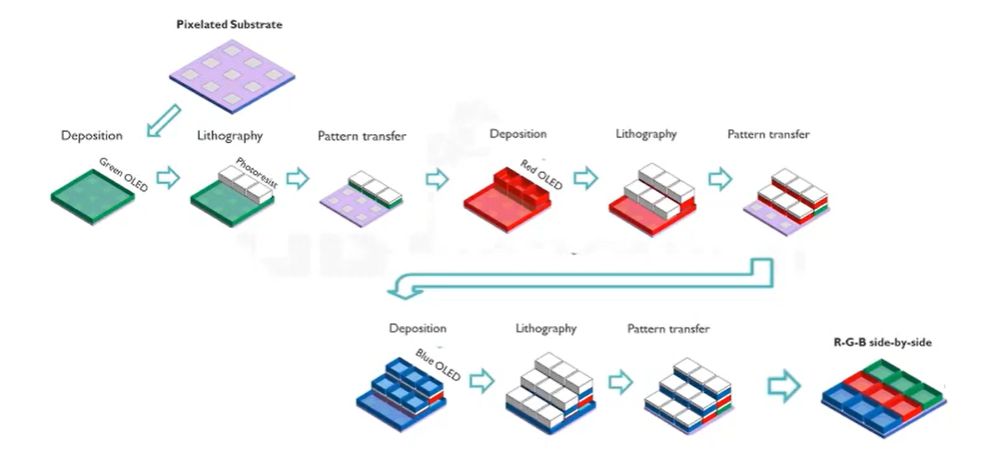

关于“eLEAP”的具体构造,在整个工艺制程中,首先在整个玻璃基板面上形成第一种颜色的发光素子,然后用光刻法(Photolithography)刻画线路(Patterning),仅留下发光素子部分、除去不需要的部分。接着,把第二种颜色形成在第一种颜色上面,覆盖整个基板面,再用光刻法刻画线路,除去不需要的部分。通过重复以上作业,即可形成RGB分别独立的发光素子。

而且,由于采用的是光刻技术,因此理论上可以使用各种大尺寸玻璃基板来生产。这也就是说eLEAP技术解决了FMM技术在应用于大尺寸OLED面板时,大尺寸Mask在蒸镀制程中易产生变形与材料过度使用等弊病。同时,由于可以无限缩小像素间的尺寸,因此eLEAP技术可轻松实现高精细化(据说可以实现2000ppi),而现有OLED技术则很难实现。

另外,在同样产品规格、生产条件下,与传统的“FMM技术”相比,材料的利用率提高了两成左右。采用传统的“FMM技术”,需要以极高的精度排列金属掩膜版,甚至不允许有1μm的误差。高精度排列金属掩膜版需要花费相当长的时间,因此也就造成了材料的浪费。另一方面,由于新技术不需要“FMM”,不仅大幅度提高了生产效率,还可以以良好的条件形成像素,因此有助于提高产品寿命。由于省去了掩膜版(Mask)清洗等工艺制程,也有望降低环境负荷。

因而,eLEAP技术最大的亮点之一是对环境极其友好。该技术既不需要采用有机材料、也不需要清洗金属掩膜版,因此省去了排放设备等工序的负荷,是一种对环境极其友好的工艺。

02

eLEAP技术的优势

eLEAP是在JDI多年积累的设计和工艺技术的基础上开发的,它解决了传统FMM OLED的烧损和寿命短的问题,实现了更高的开口率、更高的峰值亮度和更高的分辨率,同时保持了传统FMM OLED在薄、轻、高对比度和快速反应时间方面的特性。

eLEAP Panel Size and Resolution

03

FMM技术及其工艺的难点

有人形容,“蒸镀是OLED心脏,那么FMM就是蒸镀的根本”。为此,我们先谈一下目前主流的OLED蒸镀工艺。

简单来说,OLED制造工艺就是在ITO玻璃上制作一层几十纳米厚的发光材料,也就是通常所说OLED有机自发光材料,形成会自发光的红绿蓝三个次像素。不过,尽管OLED典型结构很简单,但具体到整块面板结构也就复杂很多,包括通过光刻在基板上形成电极图案、ITO图案、隔离柱图案,以及TFT背板这种控制每个像素开关的刻蚀等。

而在OLED面板的制造工艺上,真空蒸镀至关重要。真空蒸镀就是在真空中通过电流加热,电子束轰击加热和激光加热等方法,使被蒸材料蒸发成原子或分子,它们随即以较大的自由程作直线运动,碰撞基片表面而凝结,形成薄膜。可以说,蒸镀是OLED制造工艺的精华部分,而且不仅是发光材料,金属电极等也是蒸镀上去的,实际操作非常复杂,比如如何控制像素区域,像素要怎么对齐,还要控制蒸镀上去的薄膜厚度,如何进行前处理、保证蒸镀室的真空度等,都是具有很大技术挑战的。而以上整个真空蒸镀必须用到FMM。

除了以上工艺部分,具体FMM这个材料的本身,其制造也有很大的技术挑战。

目前中小尺寸OLED面板真空蒸镀相对比较成熟,但大尺寸OLED面板需要利用大尺寸FMM,就会导致在蒸镀制程中产生变形与材料过度使用等弊病。可以说,维持平坦的表面是制程非常难的精密金属遮罩的关键技术。

与此同时,FMM是OLED生产所需要的消耗性核心零部件,比纸还薄,需要定期更换,且生产成本较大。而要想有效解决FMM在大尺寸OLED面板因加工中产生的热,造成金属面罩弯曲及孔位对位不正等问题,我们就需要采用Invar材料(一种镍铁合金)来制作FMM,其具有特有的低热膨胀系数(CTE))与高模量且极薄及超平整度等特性。

不过,Invar合金技术壁垒高,特别是应用在高端领域的产品生产难度大。以FMM为例,Invar合金是制造FMM的关键材料,可加工制成基材,在其上覆盖PI材料再精密开孔,需要30微米以下的Invar合金。FMM是OLED形成像素的核心部件,越高性能的OLED对FMM的薄度要求更高,所需要的Invar合金精密度也越高。在全球范围内,应用于OLED领域的Invar合金仅有日本日立金属(HitachiMetals)一家企业生产,其30微米以下的Invar合金不对外销售。除制备难度大以外,Invar合金的加工难度同样很高。

因此,从技术难度以及垄断性而言,FMM几乎可以比肩真空镀膜设备。

04

为什么看重eLEAP技术?

目前,在大尺寸OLED制备上,主要有真空蒸镀、WOLED(白光+彩色滤光片)、印刷OLED、QD-OLED(真空蒸镀+印刷)等技术路线。

其中,真空蒸镀OLED模组显然更“高端大气上档次”,这种RGB三色排列的典型OLED屏幕,三原色都非常纯粹,但技术难度大,成本非常高昂。

WOLED主要为LG Display生产OLED电视的技术方案,其采用“白光+三种彩色滤光片”的方式,即以白色为背光,再加彩色滤光片的方式进行生产大尺寸OLED。这种方案是一种较低成本的技术方案,但加上滤光片,透光率、光色纯度都成问题,所以在理论上亮度、对比度、色彩、节能表现都不及RGB OLED。

QD-OLED一度成为三星对抗LG Display“白光+彩色滤光片”的技术方案,从理论上比现有的白色OLED(WOLED)或甚至RGB OLED电视相比,可能成本更低,更易于制造,但实际上制造QD-OLED所需的许多制造技术尚不成熟。

QD-OLED主要技术难题体现在:

一、是高迁移率背板,一般为金属氧化物TFT;

二、是蓝色发光层需要克服亮度和使用寿命问题;

三、是除了QD RG转换层,还有第二个颜色转换或CF层;

四、是OLED和QD层的双重封装;

五、是需要具有高透明度阴极的顶部发射(发光)结构;

六、是QD材料的喷墨印刷技术,以使膜厚且成本昂贵的QD层材料的成本最小化。

而喷墨印刷OLED方法主要是使用溶剂将OLED有机材料融化,然后将材料直接喷印在基板表面形成R(红)、G(绿)、B(蓝)有机发光层。目前这种方法也被业界证明,大尺寸OLED空穴传输层、发光层以及阴极材料都可使用喷墨打印技术制备,材料浪费更少,且成本更低。但在全印刷工艺OLED显示屏的制备中,关键难题是可印刷阴极墨水的开发和大面积成膜技术的实现,同时像素较低、寿命期较短。

因此,通过以上各种技术的对比,似乎大尺寸OLED制备就陷入了“死循环”。然而,eLEAP这种无需精密金属掩模版(FMM)、使用半导体曝光工艺蒸镀OLED的技术,打破了现有的局面。

审核编辑:刘清

-

【社区之星】赵云:不要浮躁,沉着稳定,才能做好技术2025-04-14 10312

-

JDI承诺2024年底生产eLEAP OLED,良率达60%以上2024-04-18 1465

-

发改委还未批准!JDI芜湖G6/G8.7 eLEAP OLED项目合同延至明年3月2023-12-29 1590

-

JDI首次展示14寸eLEAP OLED样品2023-08-30 1792

-

三星OLED技术“护城河”将破!维信诺、惠科能否逆袭?2023-06-08 1928

-

为什么物联网开发者看重蓝牙技术的灵活性2021-10-12 2436

-

UWB技术的定义是什么?UWB技术有哪些特点?2021-05-27 3328

-

NFC技术和iBeacon技术的差异是什么?2021-05-21 1233

-

调变技术与多任务技术有什么不同?2021-05-19 1557

-

HarmonyOS技术社区之星——王城:从事软件设计需要慢慢的雕琢2020-09-11 4179

-

pcb板打样看重的是什么2020-03-02 1651

-

数据中心的建设也看重风水2019-08-07 3037

-

[原创]天线技术 射频技术 微波技术 雷达技术行业最新资讯2009-06-03 3742

全部0条评论

快来发表一下你的评论吧 !