重新阐明预锂化对硅阳极界面稳定的作用

描述

【背景】

预锂化作为补偿初始循环中锂库存损失的一种简单有效的方法,在阳极和阴极方面都取得了很大的进展。然而,关于预锂化对硅基阳极长期循环的界面稳定的影响的研究却很少。尽管硅基阳极的预锂化可以改善ICE,预锂化层对全电池的长期循环稳定性的影响仍然难以捉摸。Kim等人报告说,经过100次循环后,预锂化SiOx /NCA(Li[Ni0.8Co0.15Al0.05]O2 )全电池的容量保持率比原始对应电池低15%。通过使用预处理过的SiOx ,Chung等人将全电池的能量密度比采用原始SiOx 的能量密度提高了50%,并且在800次循环中具有相似的循环保持率(预处理过的阳极为70%,原始阳极为75%)。而在其他工作中,使用预锂化阳极的全电池的循环稳定性也得到了改善、这种改善通常归因于在预锂化过程中建立的稳定的SEI层。使用预锂化的硅基阳极在循环稳定性方面的争议性结果反映了预锂化过程的重大复杂性和预锂化产物表征方面的挑战。

【工作介绍】

近日,加州大学圣地亚哥分校YingShirley Meng教授团队报道了阐明预锂化在硅基阳极中对界面稳定的作用的研究成果。作者介绍了对SiOx 的预锂化过程中形成的界面的深入定量分析,并将结果与Si阳极的预锂化进行了比较。局部结构探测与详细的电化学分析相结合,发现在预锂化SiOx 和Si阳极上都形成了一个特征性的马赛克界面。这种包含多个硅酸锂相的马赛克界面,与没有预锂化形成的固体电解质界面(SEI)有根本的不同。

硅酸锂的理想导电性和机械性能使两种预锂化阳极的循环稳定性得到改善。由于氧的参与,硅酸锂的比例更高,预锂化的SiO1.3 阳极在全电池中的初始库仑效率提高到94%,并在200次循环后提供良好的循环保持率(77%)。这项工作所提供的见解可用于进一步优化未来高能量密度电池中基于高硅负载(重量>70%)的阳极。

【要点】

一、本工作系统地研究了两种有代表性的硅基阳极材料--微米硅(µSi)和一氧化硅(SiOx )中的SEI成分、结构和预锂化过程的性能,以揭示预锂化对采用LiFePO4 (LFP)阴极材料的全电池循环稳定性的影响。由于其成本效益,本研究中选择了微米大小的Si和SiOx 。

二、在本研究中,短路电化学方法以高压(≈5.5kPa)应用于Li金属箔和Si基阳极,以实现充分接触。在电化学分析和X射线衍射(XRD)表征了预锂化锂材料后,在低温下应用原位透射电子显微镜(TEM)来识别结晶SEI成分及其空间分布。此外,XPS深度剖析被用来半定量地分析结晶和非结晶相的SEI组成。然后,比较了从预锂化和电化学过程中获得的SEI成分和结构,以研究SEI的物理特性及其对循环过程中界面稳定的影响。

三、分析显示,预锂化界面包括硅酸锂、氧化锂和电解液分解的副产物。这些成分均匀地混合在界面内,形成了镶嵌式的微观结构。由于其离子电导率(≈103 )和机械强度(杨氏模量≈120 GPa)的高比率,在预锂化过程中形成的富含硅酸锂的SEI,赋予了卓越的长期循环稳定性。 通过预锂化改善硅基阳极材料的ICE

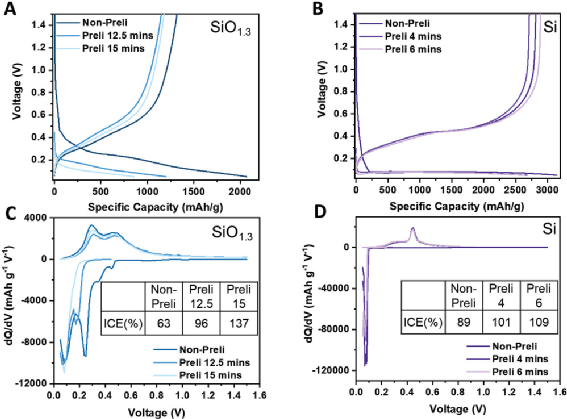

图1SiO1.3 A)第一个周期的电压曲线和C)半电池中相应的dQ/dV分析(有或没有预锂化)。B)第一个周期的µSi的电压曲线和D)在半电池中的相应的dQ/dV分析,有无预锂化层。半电池中的静电放电/充电测试在初始循环中以C/20速率进行。

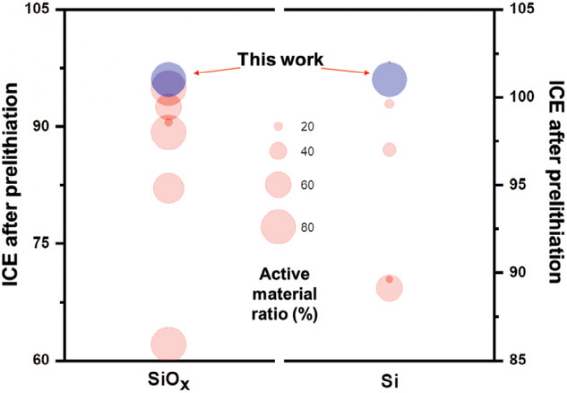

图2 关于半电池中预锂化的SiOx 和Si的ICE的文献总结。

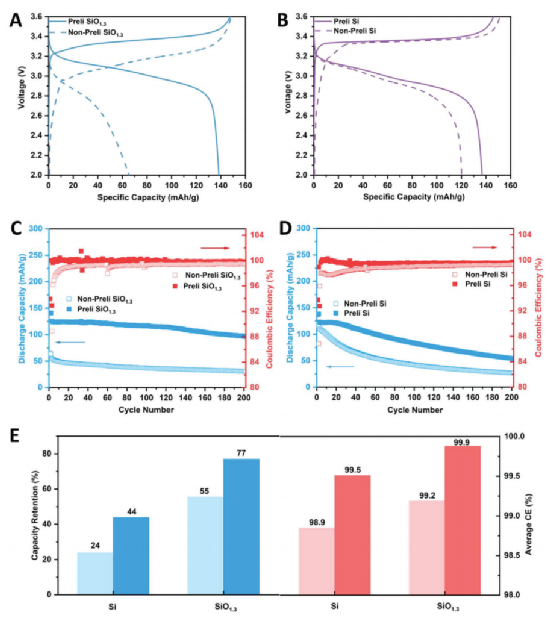

通过预锂化硅基阳极提高全电池循环稳定性

图3 A)初始循环电压曲线和C)在带有LFP阴极的全电池中,预锂化和非预锂化的SiO1.3 的长期循环性能。请注意,C)中没有使用非复膜SiO1.3 的全电池的ICE,因为该范围已被调整,以提高延长循环期间平均CE变化的可见性。B)初始循环电压曲线和D)带LFP阴极的全电池中预锂化和未预锂化µSi的长期循环性能。E)在全电池中,预锂化和非预锂化SiO1.3 和µSi的容量保留和平均CE比较。

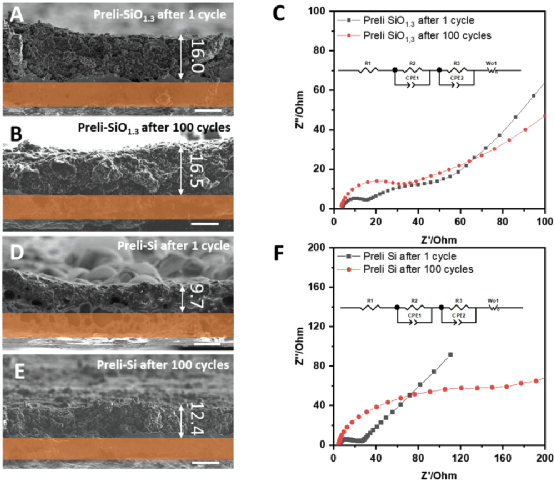

图4 A)1个周期和B)100个周期后的预锂化SiO1.3 的SEM截面图,以及C)全电池在循环时的阻抗变化。D)1个周期和E)100个周期后的预锂化 µSi的SEM横截面图像和F)循环时全电池的阻抗变化。所有SEM图像中的比例条代表10μm。每张SEM图像中的橙色条表示Cu集流体的位置。

预锂化硅基阳极的SEI组成和结构

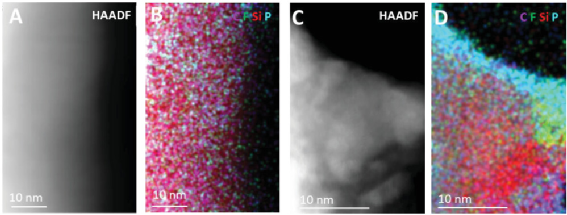

如图5A,B所示,通过预锂化过程形成的SEI显示出马赛克式的微观结构,具有均匀的元素分布,包括C、F、Si和P。应该注意的是,含有C、F、Si和P的SEI成分可能来自电解质分解和预锂化过程中SiO1.3 和LiPF6 之间发生的副反应。相反,在电化学过程中形成的SEI观察到了分层的微观结构,其中C、F和P在SEI的外层,内层主要由Si化合物组成。

在典型的电化学过程中,缓慢的倍率被应用于锂化过程,因此不同的SEI成分将在接近平衡的条件下形成。正如图1C中的差分容量曲线所预测的那样,电解液分解的副产物,如Li2CO3 和LiF,首先出现在颗粒表面。而后锂离子会穿过这个外层,引发SiO2 向硅酸锂和氧化物的转化,形成SEI的内层。而短路预锂化过程推动集中的Li+ ,同时在接触点周围形成强电场,这导致SEI的形成远离热力学稳定状态。所有的SEI反应几乎同时发生,以构建观察到的镶嵌式微观结构。

图5 A)使用短路电化学方法的预锂化SiO1.3 的HAADF图像和B)其相应的EDX图谱。C)在半电池中的预锂化SiO1.3 的HAADF图像,与预锂化样品的电位相同,D)其相应的EDX图谱。

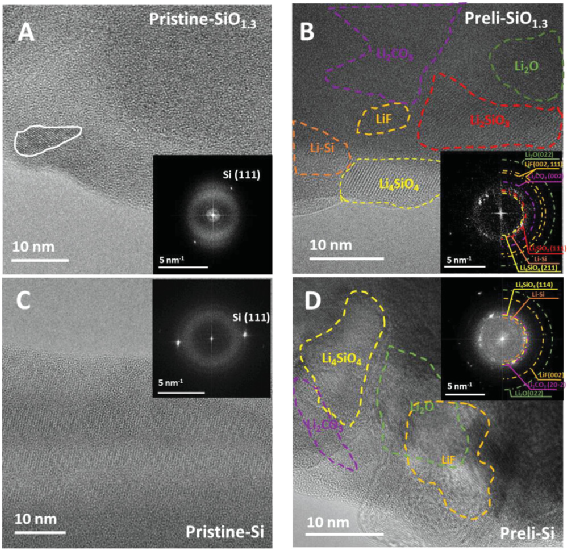

图6 原始A)和预锂化 B)SiO1.3 的HRTEM图像和相应的FFT模式。原始C)和预锂化 D)µSi的HRTEM图像和相应的FFT模式。

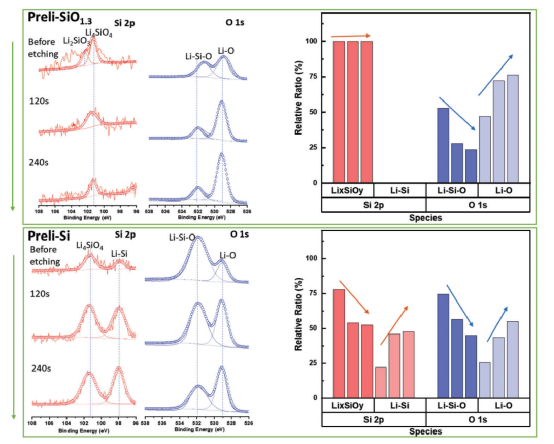

在预锂化之后,图7中的Si 2p光谱显示,SiO1.3 的界面主要由硅酸锂组成(Li4SiO4 的101.3 eV和Li2SiO3 的102.8 eV)。

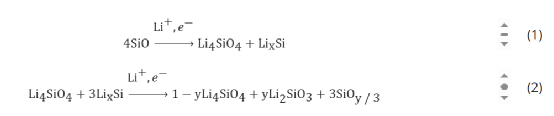

其中SiO2 成分在第一步中被锂化形成Li4SiO4 ,而Li4SiO4 和Li2SiO3 之间的摩尔比取决于第二步中的锂化深度。

图7 XPS深度剖析了Si 2p和O 1s光谱,并定量分析了预锂化SiO1.3 和µSi阳极的不同SEI成分相对比例。

在预锂化的µSi中观察到一个更高的锂硅合金峰,这表明形成了一个不太符合要求的SEI层。在预锂化的µSi的SEI中只发现了一种硅酸锂(Li4SiO4 ),这与HRTEM的结果一致。对于O 1s光谱,在532.0和529.0 eV的峰值分别被分配给Li-Si-O和Li2O成分。由于结构中氧含量较高,在预锂化SiO1.3 中可以发现比μSi更多的Li2O。在预锂化SiO1.3 和μSi的SEI中没有发现电解质分解副产物的明显区别。

关于通过预锂化提高循环性能的机制的讨论

上述(S)TEM和EDX结果显示,与传统的电化学过程相比,直接接触的预锂化过程有不同的SEI形成途径。在预锂化之后,SiO1.3 和µSi阳极都形成了含有硅酸锂的镶嵌型SEI。而电解液分解副产物(LiF、Li2CO3 等)通过缓慢的倍率放电到相同的锂化电位,成为阳极颗粒表面的主导成分。

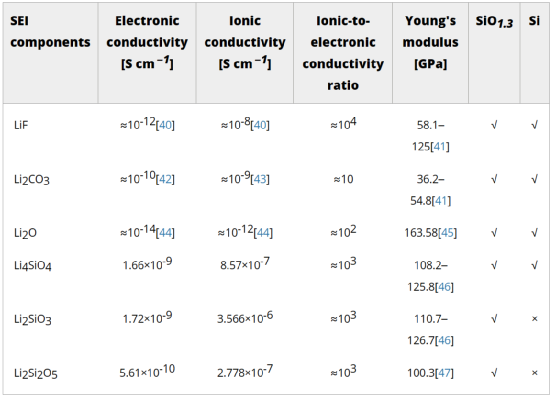

理想的SEI需要良好的电子电阻率和离子导电性,这对长期循环的界面稳定至关重要。因此,测量了几种已确定的硅酸锂和电解质分解副产物的电子和离子传导率,结果见表1。与LiF或Li2CO3 相比,硅酸锂表现出至少两个数量级的锂离子电导率。而且硅酸锂相对较高的离子-电子导电率(≈103 )使其足以抑制不需要的电化学反应。更重要的是,与LiF和Li2CO3 相比,硅酸锂的机械强度高得多,使得坚固的表面层能够承受剧烈的体积波动。硅酸锂所表现出的优良导电性和机械性能的有利组合有助于提高这两种预锂化阳极的循环稳定性。

表1.在预锂化SiO1.3 和µSi中确定的主要SEI成分,以及每个成分的测量物理特性

与预锂化µSi相比,预锂化SiO1.3的SEI中存在较高比例的硅酸锂和氧化锂,这进一步提高了界面的稳定性。即使在180次循环后,马赛克SEI微结构和硅酸盐富集成分仍能很好地保持。180次循环后,SEI中Li2Si2O5 化合物的出现与之前关于SiOx 薄膜电极的结构演变与随后的锂化/脱锂循环的研究一致。

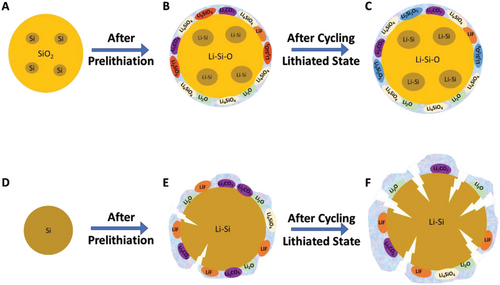

此外,在100次循环后,没有观察到预锂化SiO1.3 的批量颗粒开裂。正如下面的示意图(图8)所总结的那样,在SiO1.3 长时间循环后,预锂化所带来的镶嵌式微结构得到了很好的保持。而对于µSi来说,由于SEI中体积膨胀大(≈300%)和硅酸锂的数量有限,颗粒开裂是不可避免的,这将导致最终的循环失败。因此,优选的SEI微观结构和组成以及较低的体积膨胀率(<150%),使得预锂化SiO1.3 的循环性能优于µSi。

图8 SiO1.3 和 µSi 的预锂化 对循环稳定性的影响示意图。

【结论】

综上所述,通过结合成像、光谱和电化学分析方法,本研究揭示了在使用直接接触法的硅基阳极的预锂化过程中形成的具有更好的电化学和机械性能的混合镶嵌式微结构界面。这种预锂化界面由硅酸锂、氧化锂和其他典型的电解液分解副产物组成。所有这些成分都均匀地混合在界面上,形成一个镶嵌式的微观结构。由于高离子-电子导电率和机械强度,富含硅酸锂的SEI有望实现长期循环稳定性。由于有更多的氧含量参与SEI的形成过程,基于预锂化SiO1.3 阳极与LFP阴极的全电池表现出138 mAh g−1 的初始比放电容量,在C/10的电流密度下ICE为94%。此外,在电流密度为C/3的情况下,经过200个循环的充电和放电,获得了77%的容量保持。基于锂化硅SiO1.3 的全电池的ICE、比容量和循环稳定性都得到了明显的改善,表明硅基阳极材料的商业应用前景非常广阔。

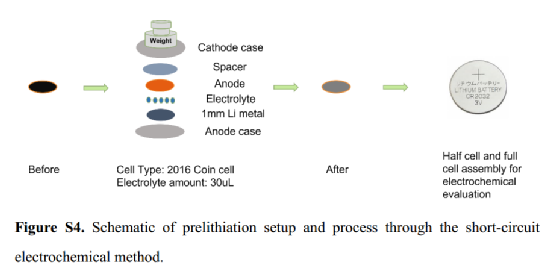

预锂化过程

阳极被30µL电解液浸润,并直接与金属锂片(1毫米厚,直径16毫米)接触。在顶部添加了75克的重量,以确保在预锂化过程中SiO1.3 电极和Li金属芯片之间的紧密接触,控制时间。各种预锂化电极被组装到CR-2032扣式电池中,以金属锂为对电极,并进行电化学测试。ICE≈100%被认为是完全预锂化阳极条件。

审核编辑:刘清

-

jf_06153141

2024-01-08

0 回复 举报文献名可以麻烦发下嘛? 收起回复

jf_06153141

2024-01-08

0 回复 举报文献名可以麻烦发下嘛? 收起回复

-

jf_06153141

2024-01-08

0 回复 举报文献名是啥? 收起回复

jf_06153141

2024-01-08

0 回复 举报文献名是啥? 收起回复

-

工厂预制高硅铸铁阳极,预包装深井阳极,阴极保护施工jf_14142521 2024-10-24

-

深井地床用浅埋式预包装高硅铸铁阳极 分段式高硅铸铁阳极 外加电流保护预包装高硅铸铁阳极jf_14142521 2025-03-07

-

工厂预制深井阳极 预包装高硅铸铁阳极,外加电流阴极保护施工jf_14142521 2025-08-07

-

成套预包装浅埋式高硅铸铁阳极 深井阳极地床 高硅铬铁馈电棒jf_14142521 2025-08-22

-

预包装高硅铸铁阳极 工厂预制深井阳极 深井阳极地床jf_14142521 2025-09-10

-

外加电流阴极保护施工,预包装深井阳极,高硅铸铁阳极jf_14142521 2025-11-20

-

剖析稳定锂金属电池的长效固体电解质界面2021-06-04 3278

-

解读预锂化对全电池循环稳定性的影响2022-12-19 2127

-

高硅铸铁阳极和深井阳的区别2025-03-15 700

-

锂金属电池稳定性能:解决固态电池界面失效的新策略2025-10-23 1443

全部0条评论

快来发表一下你的评论吧 !