PCB线路板生产的钻孔工艺

PCB设计

描述

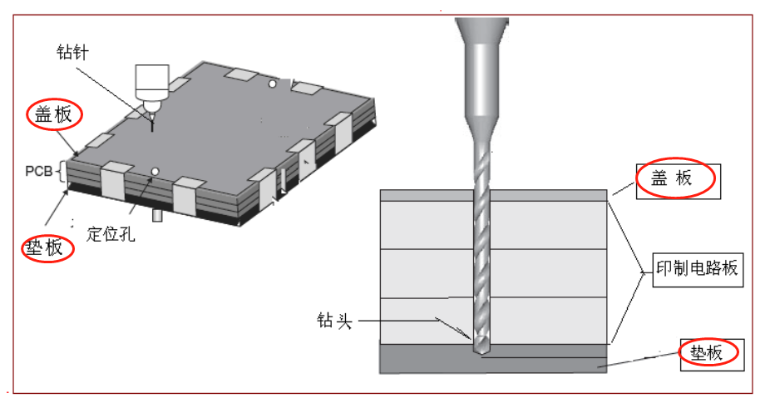

电路板(PCB)用盖板和垫板(简称为盖/垫板)是PCB机械钻孔加工必备的重要材料之一。它在PCB孔加工中,无论是确保产品品质、工艺的实施,还是经济效益,都起到非常重要的作用。

在电路板进行机械钻孔加工时,放置在待加工覆铜板(或电路板)的上/下表面,以满足加工工艺要求的板状材料,称为盖/垫板。其中,盖放于待加工基板材料上表面的,最先与钻针入钻时接触的板状材料,称为“盖板”;钻孔时垫在待加工基板材料下表面的,与钻孔设备台面直接接触的板状垫料,称为垫板。

钻孔的目的:在板料上钻出客户要求的孔,孔的位置及大小均需满足客户的要求;实现层与层间的导通,以及将来的元件插焊;为后工序线路板电路板加工做出定位或对位孔。

常用的钻孔方法:手工操作的单轴钻床钻孔、数控钻床钻孔和激光钻孔。在选择线路板电路板孔加工方法的时候,必须根据实际情况综合考虑印制板的质量要求及经济性,在保证印制板质量的基础上追求最大的经济利益。

钻孔的质量要求:

无论手工操作的单轴钻床钻孔、数控钻床钻孔还是激光钻孔,都必须保证钻孔质量,通常金属化孔的质量要求更高,应满足如下的要求。

1)孔壁应光滑,无毛刺,孔边缘无翻边,线路板电路板基材无分层。

2)钻出的孔与焊盘应保证一定的公差,钻出的孔必须在线路板焊盘中心位置上,如果孔位不准确,就有可能产生电路图像对位不准,严重时甚至短路或断路。

3)对于需要金属化的孔,尤其是对多层pcb板的孔有更高的钻孔要求。除了满足第一项要求外,还要求内层铜箔无钉头和环氧钻污。

电路板钻孔时使用上、下垫板有利于提高印制板的质量,提高成品率。虽然使用这种辅助材料有一定花费,但由于上述原因,事实上是降低了成本。

1)对钻孔用上垫板的要求,有一定表面硬度,防止孔上表面产生毛刺,但又不能太硬而磨损钻头。要求上垫板本身成分不含树脂,否则钻孔时将腻污孔。要求导热系数大,能迅速将钻孔时产生的热量带走,降低钻孔温度。要有一定的刚性,防止提钻时板材颤动,又要有一定弹性,在钻头下钻接触的瞬间立即变形,使钻头精确地对准钻孔的位置,保证钻孔位置精度。如果上垫板表面又硬又滑,钻头可能打滑偏离原来的孔位。

目前国内pcb使用的上垫板主要是0.3~0.5mm的酚醛纸胶板、环氧纸胶板和铝箔。铝箔导热性好,对钻头有一定散热作用,能降低钻孔温度。与酚醛板、环氧板相比,不会因为所含树脂而腻污孔。

2)下垫板也是造成钻头折断的原因之一。下垫板材质不均匀,有硬点或软点不规则分布,易卡住钻头。含有高树脂的下垫板,其树脂黏结在钻头棱刃上或排屑槽中,往往使钻头卡住。下垫板的杂质成分含量高,易使钻头产生不稳定的磨损或折断。

综上所述,对下垫板的要求是,硬度适宜,树脂含量或其他杂质成分含量少,固化程度好,平整度好,不变形,不吸水,有利于钻头散热或冷却。

审核编辑:刘清

-

单层PCB线路板2015-08-20 3471

-

详解PCB线路板多种不同工艺流程2017-06-21 3797

-

单面线路板与精密多层pcb线路板的区别2017-09-08 4347

-

PCB线路板有哪些电镀工艺?2019-07-16 4021

-

PCB电路板和线路板的区别是什么?2022-11-21 2228

-

印制线路板的钻孔2009-09-08 1019

-

高层线路板PCB的生产控制工艺解析2020-01-22 2820

-

PCB线路板生产制造的特性2020-05-21 1749

-

多层pcb线路板在制造工艺上和双层pcb线路板有什么差别2020-07-25 3886

-

掌握pcb线路板的加工工艺2020-11-30 9842

-

分享PCB线路板生产的钻孔工艺2023-01-30 2726

-

沐渥剖析2022年线路板最新生产工艺流程2022-10-09 3207

-

pcb线路板生产有哪些步骤2023-10-12 7164

-

pcb线路板的烘烤工艺解说2023-11-10 4417

-

hdi线路板生产工艺流程2024-10-10 1869

全部0条评论

快来发表一下你的评论吧 !