晶圆划片机主轴转速对刀片寿命及切割品质的影响

描述

在晶圆划切过程中,不仅需要选择适合的划片刀,而且要关注加工条件的优化。合适的划片刀和良好的加工条件,对于获得满足工艺要求的切割效果都起着至关重要的作用。

加工条件主要涉及以下两个方面:

什么是主轴转速?

刀片固定在精密切割设备主轴上,并以非常高的速度旋转。主轴转速通常在每分钟10,000至60,000转之间。刀片旋转速度是影响切割效果的关键因素之一。

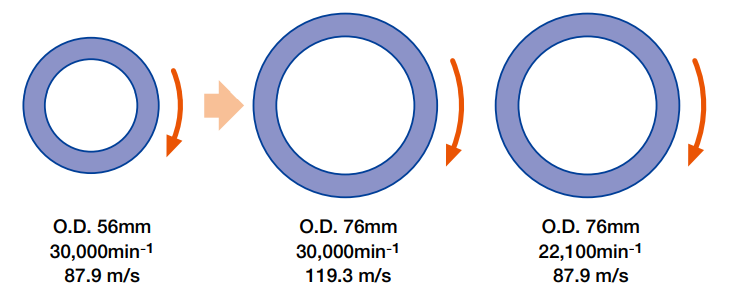

需要注意的是,在相同转速下,刀片外径不同,外圆线速度也是不同的。刀片外径越大,外圆线速度越大,如下图所示:

不同的刀片外径为了获得相同的外圆线速度,必须调整转速,以保证切割质量及稳定性。

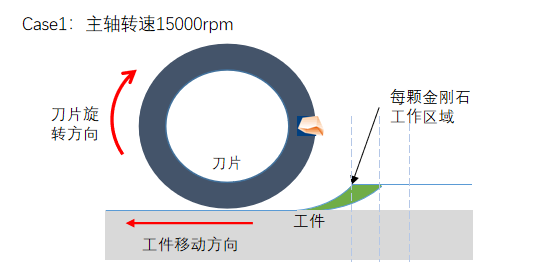

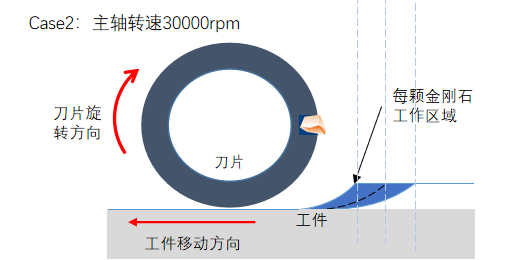

主轴转速对刀片寿命的影响

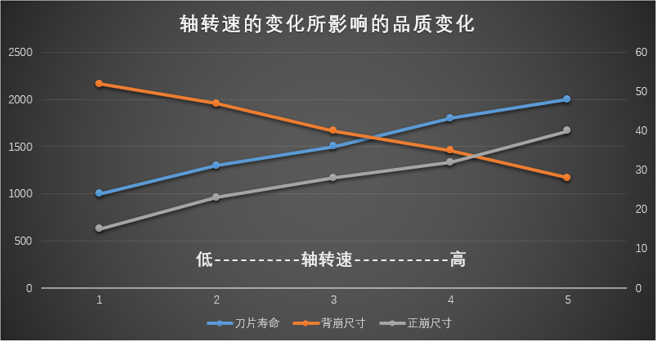

当主轴转速增加时,刀片的切割能力提高,金刚石的加工负荷减少,从而提高了刀片寿命,同时降低了被切产品正面崩边产生的风险。另一方面,金刚石加工负荷减少会阻碍刀片自锐,这往往导致被切产品背面崩边发生率的增加,此时降低主轴转速,加速刀片自锐,就是减少被切产品背面崩边发生率的有效措施之一。

主轴转速对切割品质的影响

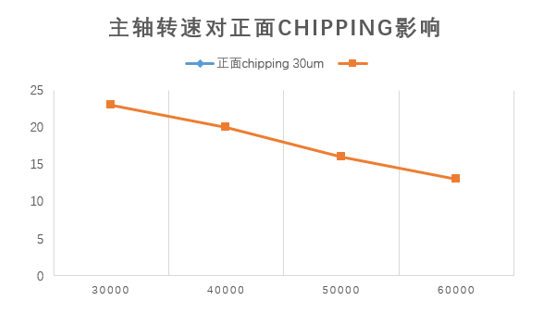

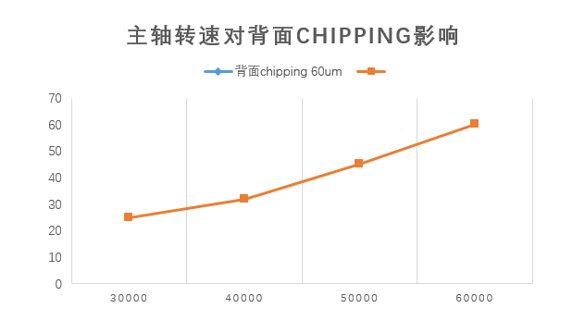

不同主轴转速下的正面和背面崩边尺寸的变化

不同主轴转速下的正面崩边尺寸的变化

不同主轴转速下的正面崩边尺寸的变化

不同主轴转速下的背面崩边尺寸的变化

不同主轴转速下的背面崩边尺寸的变化

相同切割条件下,主轴转速越高被切产品正面崩边尺寸越小,背面崩边尺寸越大。

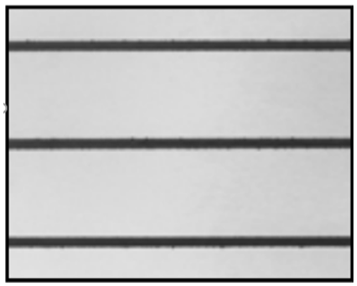

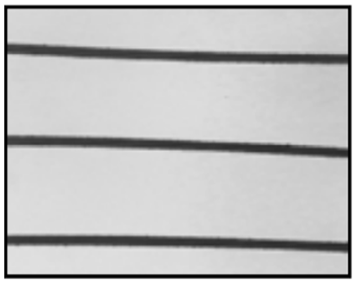

不同主轴转速下的正面切割刀痕变化

主轴转速:44500

主轴转速:44500

主轴转速:56000

主轴转速:56000

相同切割条件下,主轴转速越高,刀片蛇形切割的发生概率越高。

为了使被切产品保持良好的正面和背面切割质量表现,并达到预期的使用寿命,需要选择一个主轴转速平衡点。

主轴转速与加工质量的平衡点

由于主轴转速对正面、背面崩边尺寸和刀片寿命均有影响,因此有必要根据被切产品、刀片规格和加工质量标准对主轴转速进行平衡选择。

主轴转速与加工质量的平衡点

主轴转速与加工质量的平衡点

以上是主轴转速对切割品质及切割寿命的影响,下期我们将讲述进给速度的影响。

西斯特科技

深圳西斯特科技有限公司 (简称SST西斯特) ,以“让一切磨削加工变得容易”为主旨,倡导磨削加工系统方法论,2015年创立于中国深圳,植根于技术创新的精神,屹立于追求梦想、创造价值的企业文化。

基于对客户现场的深度解读、创新性的磨具设计和磨削系统方法 论的实际应用,西斯特的磨削理念可服务于航空航天、医疗器械、集成电路、磁性材料、汽车与船舶制造、蓝宝石与功能陶瓷等领域的磨削加工,并为半导体制造、消费电子制造、汽车制造等行业提供高端磨具产品。

西斯特科技始终以先进的技术、高性能的产品、优质服务的理念,带领产业革命,创造无限可能。

西斯特科技

专业切磨钻抛解决方案提供商

-

半导体晶圆切割之高转速电主轴解决方案2024-06-12 1210

-

晶圆划片机助力LED陶瓷基板高效切割:科技提升产业新高度2023-12-08 1846

-

晶圆划片机:晶圆封测切割精密加工类设备2022-04-29 2359

-

中国精密划片机-晶圆切割的方法有哪些?2022-02-20 2442

-

深圳陆芯精密划片详解半导体晶圆切割机主轴分类2021-12-17 2425

-

陆芯精密切割—晶圆切割原理及目的2021-12-02 3042

-

主轴转速设置对了吗,TA对刀片寿命及切割品质的影响可不小2021-11-29 4987

-

晶圆切割追求刀片与工艺的双重优化2021-11-25 3615

-

晶圆传统刀片切割与新型激光切割的对比2020-12-24 4164

-

晶圆切割目的是什么?晶圆切割机原理是什么?2011-12-02 40977

-

激光用于晶圆划片的技术与工艺2010-01-13 12874

-

切割耗材与代工2009-08-07 7148

-

GPP二极管、可控硅的激光划片工艺2008-05-26 15266

全部0条评论

快来发表一下你的评论吧 !