德国机器人主轴汽车零部件发动机缸体浮动去毛刺加工方案

描述

在汽车零部件(例如发动机缸体、缸盖、变速箱壳体、汽车轮毂、行李架等)制造加工过程中,均会产生不同程度地毛刺,这些毛刺将影响零件的检测、装配、使用性能和工作寿命,有时候还会造成汽车运行故障。光滑的表面以及精准的尺寸规格成为优质汽车配件的重要指标,因此,如何高效高精度去毛刺成为汽车零部件制造厂商关注的焦点。

机器人自动化去毛刺取代人工去毛刺是大势所趋,不仅可以提升效率、降低成本,也是生产技术品质升级的要求,在汽车零部件去毛刺加工中解决了诸多问题。

(1)解决去毛刺作业工件受力不均的问题

4036 DC-T-ER11采用高精度径向+轴向柔性系统,自动补偿系统设计,针对工件毛刺采取跟随加工,柔性去除毛刺,有效解决断刀或损坏工件的问题。

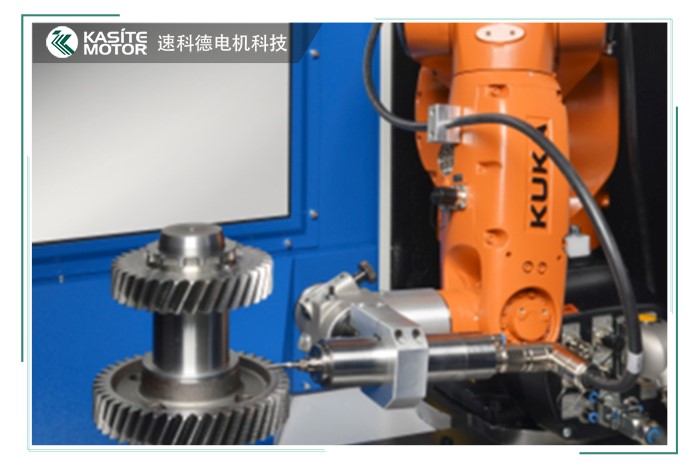

机器人齿轮驱动轴倒角去毛刺

(2)解决产品打磨一致性低和良品率低的问题

通过自动调压系统对打磨作业进行在线自动调整,不同的产品部位采用不同的压力,并保证打磨部位受到恒定压力,以此保证产品打磨去毛刺品质一致性和良品率,成功解决了产品来料一致性的问题。

机器人汽车发动机缸体浮动去毛刺

(3)解决去毛刺效率低的问题。

搭配机器人使用的高速电主轴4036DC-T-ER11具有大扭矩、高转速、高精度、体积小、重量轻的特点,最大扭矩27Ncm,最大功率850W,最大转速60000 min,配套ER11夹头,为汽车零部件行李架、内饰、发动机缸体、缸盖、轮毂、精密金属零件等提供高效高质量去毛刺加工方案。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

2011第九届广州车展|汽车零部件及用品展2011-10-18 3510

-

拓野机器人:机器人浮动去毛刺主轴应用在哪些领域2015-08-21 9650

-

发动机所有零部件名称图详细2018-01-08 202375

-

发动机零部件防错视觉检测设备介绍2022-03-15 1955

-

发动机零部件3D视觉引导自动上料和装配系统2022-07-04 1884

-

浅谈发动机各零部件的名称和结构2023-05-30 1749

-

两分钟了解发动机关键零部件轮廓参数快速检测技术2022-04-20 1118

-

汽车零部件高精密铣削打磨抛光 使用SycoTec进口高速主轴2021-09-06 1360

-

SycoTec高速电主轴 满足汽车非金属零部件精密切割的要求2021-10-08 1485

-

Kasite机器人主轴|德国创新工艺汽车零部件倒角去毛刺2022-04-24 1234

-

汽车零部件发动机外壳柔性浮动去毛刺主轴加工应用2021-07-20 1545

-

Kasite机器人主轴 汽车零部件切割钻孔铣削去毛刺应用案例分享2022-06-24 2226

-

机器人浮动主轴打磨去毛刺工具及应用案例2022-12-15 3436

-

工业机器人汽车零部件自动化加工高速电主轴解决方案2022-04-15 1527

-

激光淬火技术在淬火发动机零部件的工艺应用2024-07-30 897

全部0条评论

快来发表一下你的评论吧 !