数学通道的应用(十六)-无刷直流电机燃油泵

描述

最近有一些咨询关于电子换向电机(EC)燃油泵运行和诊断方面的问题,我认为这是一个很好的主题,因此在这里分享给大家。

EC的工作原理我们必须学习和掌握,EC在未来可以通过三相电机为混合动力汽车或者纯电动汽车供电。

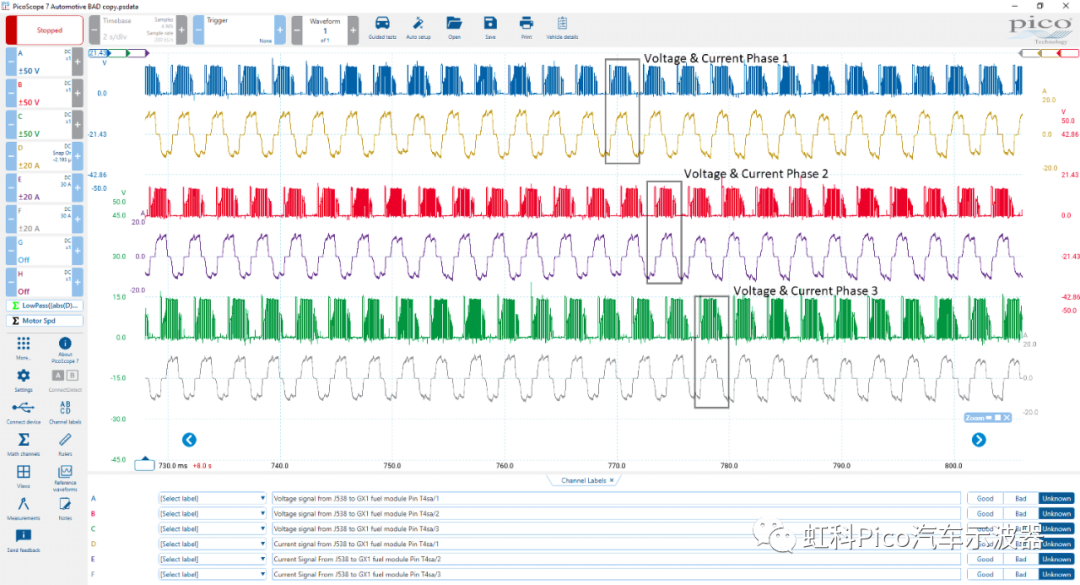

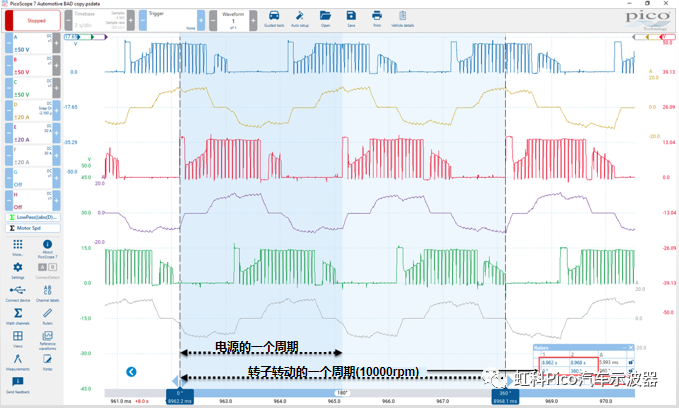

长话短说,这里有一个3.0升V6的汽油车 奥迪SQ5,发动机代码为CWGD,出现燃油泵(G6)燃油压力不足的问题。请注意,燃油泵G6集成在燃油输送装置总成中,组合成了燃油供给单元(GX1),然后安装在燃油箱内。燃油泵通过外部燃油泵控制单元(J538)进行控制,在该单元中实现了从直流电到三相交流电的转换。要记住的是,在任何负载情况下,我们都要求燃油泵能够从油箱输送足够多的燃油到发动机。图1中我们连接了Pico示波器4823,将出现故障的燃油泵上的三相电压和电流信号都捕获下来。

图1 各相电压和电流

那么,为什么要在燃油泵上采用如此复杂的控制系统呢?

性能、有限控制、可靠性和耐用性都是这个问题的答案。除了支承轴承之外,这种电机几乎不会磨损。由于没有电刷,因此运动的电机部件之间没有接触。这样就消除了有害摩擦和电弧。(这类电机称为BLDC,无刷直流电机)

有刷电机通常会出现磨损和电弧(火花),如图2和图3所示。

图2 有刷电机出现磨损

图3 有刷电机出现火花

除了上面我介绍的一些EC电动机原理,您还可以看下面这个讲解视频:

要使电机里的转子旋转,我们需要在定子周围产生一个旋转磁场,转子将跟着这个磁场旋转。如果将转子连接到泵件,则可以将旋转运动转换成为物理压力。这个工作原理适用于所有应用,无论是将EC电机连接到变速箱、车轮还是输出轴都是可以的。

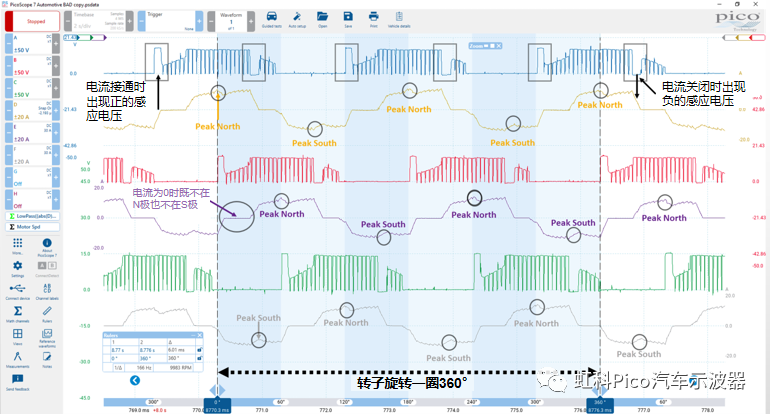

在图4中,我们放大了波形,分析泵/电动机运行期间电压和电流的变化。请注意看通道A、B和C的电压是如何在0 V时出现截止的,但是这个时候电流却是反向的!

图4 电压电流对应关系

我们捕获到的直流电压信号并不能说明所有的问题,因为我们测量的是对地电压。实际上图中电压信号是反向的,这是为了将通道D、E和F捕获的各相绕组电流反向。

如果您希望捕获负电压,则需要使用差分探头测你想知道的那个相。尤其是在测试高压系统时,会要用到差分探头,而且要确保您受过适当的培训并配备相关的防护装备。

综上所述,通过测量“电流”,能够以非侵入式的方式揭示整个电机的工作情况,并提供一些数据作为证据。测量电流可以显示出:

- 电机的其他运行特性

- 磁场/线圈绕组是否完好

- 电机/泵的动作

- 控制电路是否正常

- 电机的频率/转速

- 电机负载情况

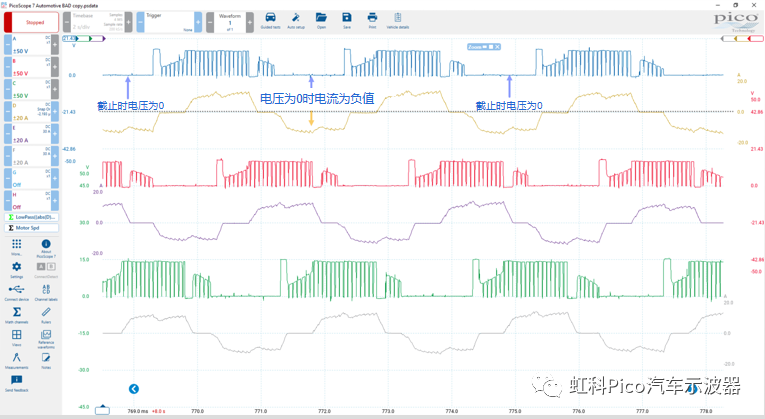

这里我提一下,磁场对电压和电流确实是有影响的。最好的一个例子是,在测量喷油嘴电流时会出现一个转折点。在图5中,我们捕获了针阀刚开始时的动作(喷油嘴打开),然后线圈绕组周围的磁场发生了变化(因此导致电流信号出现转折),并且在针阀返回到阀座时(喷油嘴关闭)再次产生了感应电压(反电动势)。

图5 喷油嘴电压和电流

那么这与我们的BLDC电机有什么关系呢?

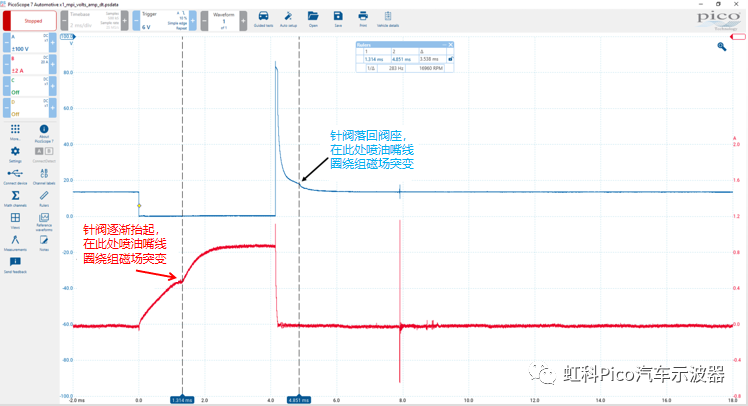

图6里的波形显示了,在正的峰值电流和负的峰值电流之间有一段电流为零,转子磁极与定子磁极分别是“N极”和“S极”。

图6 确定转子位置

在图6中A通道信号上的每个起点和终点附近,灰色矩形框内电压信号比较特别(每一段电压信号具有相同的特性)。相电压信号是电流从通电到断电过程中,在绕组内所产生的感应电压,燃油泵控制器根据这个电压来确定转子的位置,不需要加多一个旋转变压器或霍尔效应式位置传感器就可以确定转子的位置。

知道转子的位置对于确定定子绕组的通电顺序以及产生旋转磁场(EC)至关重要。

请注意,由于上述原因,我们无法在每个电压相末端看到反向的感应电压(请参见图4下方的段落介绍)。也就是说,我们可以在末端看到一个间隙,但是在这段间隙中,负电压出现的时间很短暂,瞬间就消失了。还有一点,在我们进行数学运算之前,要注意电源频率与转子/泵转动频率之间的关系。

图7 电源频率和转子转动频率的关系

电源频率和电机(转子/泵)转动频率的关系和磁极对数有关,磁极对数=转子极数/2。

假设我们的泵包含一个4极转子(1对N极和1对S极),因此转子磁极对数为4/2=2。也就是说,4极转子的电源频率除以2就是转子的转动频率。换句话说,对于4极转子,需要2个电源周期才能让转子转一圈。

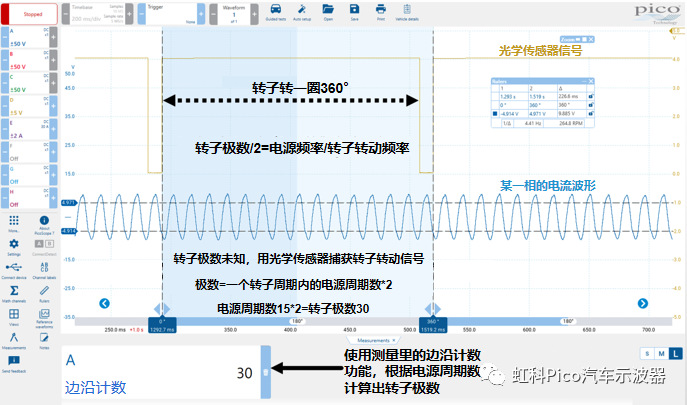

如果您不知道转子的极数,可以使用光学传感器捕获电机转动频率信号(条件允许的情况下),同时还用示波器捕获三相中某一相的电流。

然后在电机的一个转动周期内,算出某一相电流信号的周期数,再乘以2得出转子极数。图8通过上述方法计算出三相电机的转子极数是30。

图8 计算转子极数

请注意,由于减速齿轮等原因,转子可能没有直接连接到光学传感器上,导致转子转动频率捕获不准确,这肯定会造成转子极数的计算错误。

现在我们回到有故障的燃油泵,我们可以从图1捕获的原始数据中得到什么信息呢?

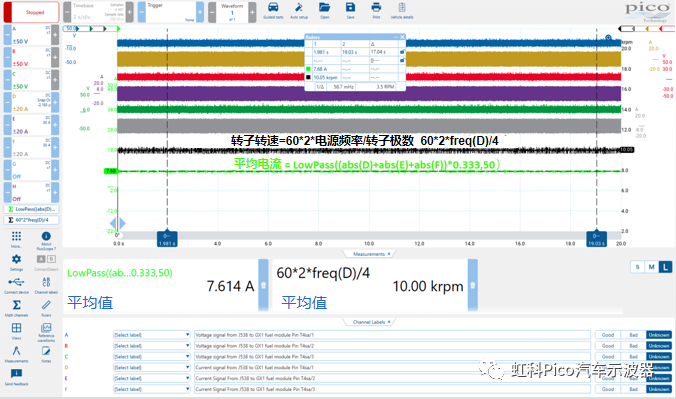

使用数学通道LowPass((abs(D)+ abs(E)+ abs(F))* 0.333,50),以确定燃油泵所消耗的平均电流(包括所有三相的电流)。

LowPass可以使交流纹波变得平滑,也就是低通滤波;(abs(D)+ abs(E)+ abs(F))* 0.333是三相整流的平均电流值;

50是指低通滤波的频率(50Hz)。为了计算转子/泵的转速,使用数学通道60*2*freq(D)/ 4(60*2*电源频率/转子极数)。

60是将Hz转换为RPM;由于交流电存在正负,所以需要乘以2;除以4是因为我们的转子有4极。注意:转子/泵的转速取决于电源频率和转子极数。

- 增加电源频率会提高转速,但会降低扭矩。

- 增加转子极数会降低转速,但会增加转矩。

图9 故障燃油泵

在上方图9中,可以看到这个燃油泵以10000 rpm的固定转速运行,消耗的平均电流为7.6A。

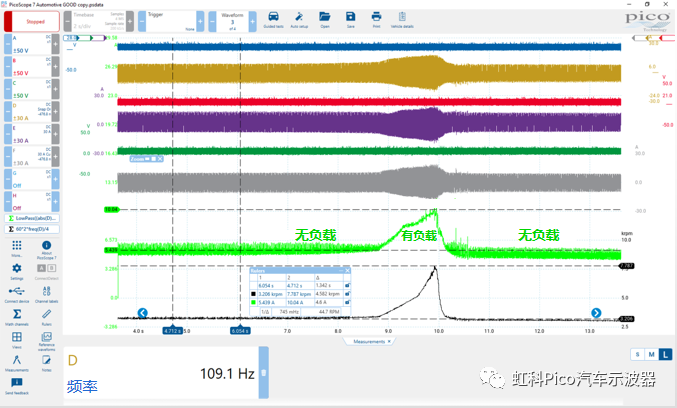

现在,将其与图10中新的正常的燃油泵所捕获的波形进行对比。

图10 正常燃油泵

肯定是有区别的。查看图10中燃油泵的转速和消耗电流,空载时转速约3200rpm和电流为5.4A。另外要注意的是,时间标尺之间的电流频率(D通道)降低到了109.1 Hz,从而导致了泵的转速降低。当燃油泵在最大负载工况下工作时,转速约7787rpm,所耗电流为10.4A。

总结一下,新的燃油泵转速在3200rpm时电流保持在5.4 A,这是为了无负载的工况下保持足够的燃油压力(电流较小,转速较低,以获得足够的燃油压力)。由于燃油压力不足,旧的燃油泵则是电流为7.6A,以10000rpm的转速在运转。可以肯定的是,测量电流可以揭示燃油泵的工作情况,这在图10中燃油泵在有负载下的波形里体现得非常明显。那么,旧的燃油泵出现了什么问题呢?请记住,压力的作用方向与燃油流动方向相反。图9中捕获的燃油泵信号表明,泵在10000 rpm的转速下输送燃油,但是这些燃油去了哪里?我们接下来看看集成在燃油供给单元(GX1)里的燃油压力调节器的膜片。

图11 膜片破裂

燃油压力调节器内的膜片出现破裂,因此导致大部分燃油流回到了油箱,而不是沿着燃油管输送到发动机舱,这就是旧燃油泵的故障根源。

- 相关推荐

- 热点推荐

- 电机

-

电机:无刷直流电机的原理2025-05-23 6908

-

无刷直流电机和有刷直流电机的区别2023-03-17 9813

-

无刷直流电机燃油泵运行和诊断2023-03-09 552

-

无刷直流电机与有刷直流电机的区别2023-03-08 1727

-

无刷直流电机的转速和什么有关2021-10-04 16052

-

有刷电机燃油泵运行和诊断方面常见的问题是什么?2021-09-18 1910

-

无刷直流电机的工作原理2021-09-15 1959

-

如何对永磁无刷直流电机的数学模型进行Matlab仿真?2021-07-26 1505

-

无刷直流电机的matlab仿真2021-07-05 1660

-

无轴承无刷直流电机径向悬浮力精确数学模型2017-01-13 722

-

无刷直流电机的原理与驱动2009-11-02 6282

全部0条评论

快来发表一下你的评论吧 !