基于PXI和cRIO的ESP硬件在环仿真平台

设计测试

描述

在ESP研发过程中,需要大量实车试验。该试验有两大困难:一是试验具有相当的危险性,二是试验对场地要求很苛刻。所以,开发硬件在环仿真平台就成为一种迫切需求。 该仿真平台对加速ESP控制器的算法开发有重大作用。本文采用了NI公司的PXI作为下位机来搭建系统。

项目背景

本方案通过深入调研,主要考虑性能、价格、易实现性等方面之后,最终选择了NI的PXI和cRIO方案来进行系统搭建。主要调研了XPC方式、PXI系统、dSpace系统。XPC方式费用较低,但是使用不够方便,dSpace系统价格远远高于PXI系统,然而两者性能差别不是很大。

系统构架

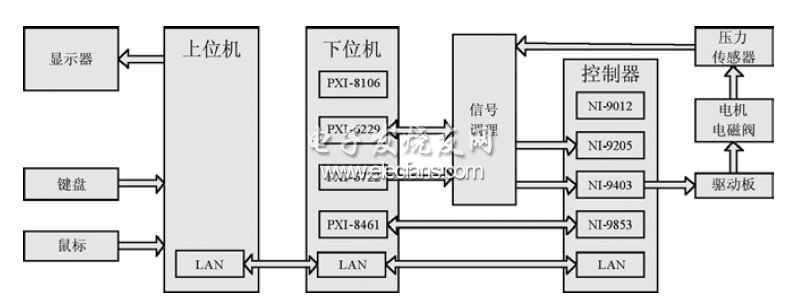

ESP硬件在环仿真平台从硬件上看由上位机、下位机、控制器、执行器、传感器等五部分组成。

上位机用于监控仿真过程,分析和保存仿真结果。下位机运行车辆模型,目前采用的是15自由度整车模型,能很好地模拟整车在制动、驱动、高速转向以及联合工况下的响应。控制器运行控制算法,对车辆运动进行相关控制。执行器为液压控制单元、制动管路以及制动器。传感器为压力传感器,获取各个轮缸以及主缸的压力值,并将压力信号传给控制器和下位机,从而形成一个闭环系统。仿真平台结构如图1所示。

图1 仿真平台结构图

仿真平台结构图

图1中,上位机、下位机和控制器三者通过网线连接,上位机对仿真过程的监控通过共享变量来实现。

系统硬件设计

用PXI运行整车模型,模拟车辆的运动响应,提供给控制器相关的信号。实车试验时,控制器所获取的信号有制动信号、主缸压力信号、四个轮速信号、方向盘转角信号以及横向加速度信号和横摆角速度信号。另外,控制器还需要通过CAN和发动机控制系统进行通信,从而控制发动机的输出扭矩。PXI要能完成上述功能,并且需要采集压力传感器信号,从而计算车辆运动状态。

PXI通过M系列数据采集卡PXI-6229的模拟量输入功能来采集主缸和各个轮缸的压力信号,用PXI-6229的数字量输入功能采集制动信号。采用PXI-6722的模拟量输出功能输出电压来表示方向盘转角、横向加速度、横摆角速度。同时PXI-6722输出4个模拟电压,通过压频转换模块将电压转换成对应的频率信号来模拟四个轮速信号。另外,实车上的CAN通信通过PXI-8461和NI9853来实现。

控制器方面,用cRIO做快速原型时,通过NI-9205来采集模拟电压,得到各个传感器的值。通过NI-9403的输入功能来获取制动信号和轮速信号,通过NI-9403的数字量输出功能来控制电机和电磁阀的动作。

在执行器方面,液压控制单元采用Bosch(博世)的ESP 8.0的液压控制单元。制动系统采用金杯客车的制动管路和制动器。仿真平台搭建在金杯客车上,我们对金杯客车的制动管路进行了改造,安装了压力传感器和HCU(整车控制器)。

系统软件设计

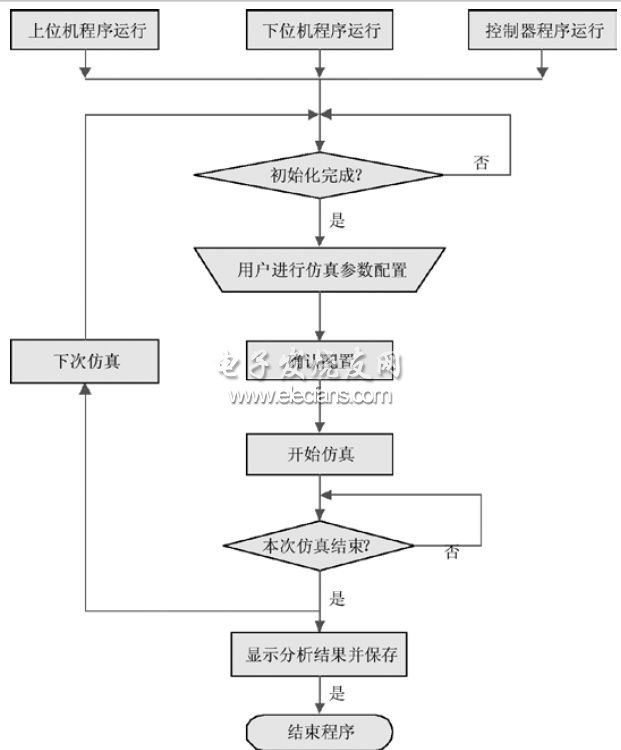

软件上,通过共享变量来控制仿真试验的开始和结束,用全局变量记录下位机中的数据,然后通过网络上传到上位机。这三部分程序都采用状态机方式,方便软件进行升级和维护。总的软件结构如图2所示。

图2 系统软件框图

上位机监控软件

上位机监控软件主要分为两个部分:仿真过程监控和查看仿真数据。仿真过程监控包括参数调用、仿真控制、参数实时监控、仿真过程中驾驶员输入等功能,并且可以对仿真模式、换档策略、仿真时间等进行配置,方便灵活地实现各种情况的仿真。

查看仿真数据部分,可以观察对比仿真数据,仿真过程中车辆运动回放、数据保存和调用情况。仿真过程控制界面如图3所示。

图3 仿真界面

其中,图3(b)中可以观察仿真过程中70个参数的变化曲线。可以保存和调用仿真数据,可以通过点击右下方的“仿真回放”按键,图像化显示车辆运行轨迹。 图3(c)中,可以将记录下的转向角信息在仿真过程中按照实际的时间间隔输入给系统,仿真可以得到车辆的响应情况。

下位机仿真软件

下位机运行整车模型,采用了15自由度整车模型。这15个自由度分别为:车辆纵向、横向、垂向的平动和转动这6个自由度,四个车轮的转动和垂向平动8个自由度,转向系统的1个自由度。

在仿真过程中,下位机以1ms为周期通过数据采集卡采集主缸和4个轮缸的压力信号,从而计算车辆受力,得到车辆运动状态。并将状态参数通过数据采集卡输出给控制器。同时下位机将车辆运动状态参数以10ms为周期将数据保存在下位机内存中,仿真结束后上传到上位机。并且下位机以10ms为周期不断检测上位机所发出的控制信号,比如转向信号、换档信号、油门信号等。这种并行结构的实现,使得复杂的功能得以方便地实现。

控制器软件

控制器上运行的为ESP控制算法。控制器通过接收各种传感器的信号,判断车辆状态是否为危险工况,如果检测到危险,就会输出控制指令给执行器,通过电机和电磁阀的动作来对制动系统进行主动干预,同时通过CAN通信发指令给发动机管理系统,控制车辆驱动,从而化解危机。考虑试验台的兼容性,控制器部分可以采用NI cRIO作为控制器,并采用第一代ESP控制器(主控芯片为C167),也可以采用第二代ESP控制器(主控芯片为XC164)。

仿真结果

将仿真结果与实车试验结果相对比,两者吻合程度很好,说明该硬件在环仿真平台能有效地对车辆运动状态进行仿真。该仿真平台的搭建可以加速ESP控制算法的开发。

图4为在某种参数下测试ABS功能的一组轮速数据,和实车试验结果很类似,说明仿真平台精度很高。

图4 某种参数下测试AVS功能的一组轮速数据

结论

本文基于PXI和cRIO搭建了ESP硬件在环仿真平台。平台可以将控制器放在仿真回路中,方便对控制器中的算法进行测试。仿真试验台的搭建提高了ESP控制算法的开发速度。

-

EasyGo使用笔记丨分布式光伏集群并网控制硬件在环仿真应用2024-07-12 820

-

EasyGo实时仿真丨控制器硬件在环(HIL)风电场景仿真测试应用2023-04-14 1057

-

什么是全数字仿真平台2021-12-17 1310

-

基于dSPACE_CarSim的SBW硬件在环仿真平台开发2021-09-16 1040

-

求一种基于PXI的CNG/汽油两用燃料发动机ECU在环仿真系统2021-05-13 1219

-

如何使用虚拟仪器技术和PXI实现发动机ECU硬件的在环仿真系统2020-11-26 1107

-

燃料电池FCU硬件在环仿真测试2019-04-28 1490

-

基于硬件加速的实时仿真平台构建技术2017-01-03 891

-

Veloce Apps硬件仿真平台2016-04-15 3388

-

基于PXI和cRIO的电子稳定程序硬件在环仿真平台开发2011-09-07 3729

-

永磁同步直线电机硬件在环实时仿真平台2010-05-13 2759

-

三维虚拟仿真平台,三维虚拟仿真平台是什么意思2010-04-10 6550

-

EPA产品开发仿真平台研究与开发2009-03-17 812

全部0条评论

快来发表一下你的评论吧 !