换热器管板腐蚀严重,哪种防腐保护技术好?用一个现场实例告诉你答案

描述

【摘要】采用高分子复合材料现场对换热器管板进行防腐保护;分析说明换热器管板腐蚀原因;分析说明高分子复合材料现场应用的优势。

【关键词】 换热器,冷凝器,管板,防腐,高分子复合材料

一、设备概述

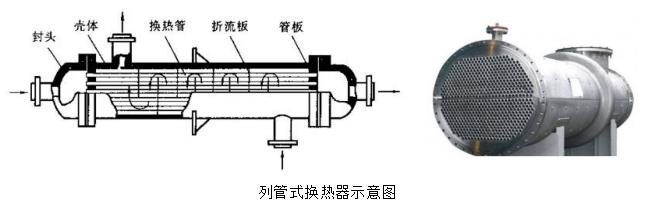

换热器是将热流体部分的热量传递给冷流体,使流体温度达到工艺要求指标的热量交换设备,又可称为热交换设备。冷凝器也属于换热器的一种,列管式换热器主要由管束、壳体、折流板(挡板)、封头、管板组成。壳体多为圆筒形,内部装有管束,管束两端通过焊接或胀接的方式固定在管板上,在工作中冷热两种流体一种在管束内流动成为管程;一种在壳体内流动称为壳程。一旦出现管板腐蚀渗漏情况,会造成介质串流情况的出现,严重影响产品质量和设备平稳运行,若介质为特殊介质,那么严重时会则会引起安全事故。

二、换热器管板腐蚀问题分析及现场图片

1.设备问题分析

换热器的材料一般以碳钢、不锈钢和铜为主。板与列管的连接方式一般为焊接、胀接及胀焊结合的方式,此次防腐保护的管板与列管采用焊接的方式,由于焊缝形状存在不同程度的缺陷,如凹陷、气孔、夹渣等,焊缝应力的分布也不均匀。设备使用时其焊缝位置极易腐蚀、锈蚀造成焊缝位置出现渗漏。其次水中的氯离子及电化学腐蚀问题也易造成焊缝位置腐蚀导致出现渗漏,严重影响换热器的使用寿命,给生产企业造成大量损失。长期以来这一问题得不到妥善解决,成为行业难题。

2.现场图片

三、传统修复工艺与福世蓝高分子复合材料技术修复工艺对比

传统修复工艺:

对于管板表面的腐蚀渗漏,传统方式企业往往采用高压水清洗或传统化学酸洗,打压确认渗漏部位后采用焊接方式处理,使用过程中仍然存在腐蚀渗漏的情况,无法从根本解决问题,部分企业通过改变换热器的材质来提高防腐蚀性能,这样需投入大量的资金。但是随着使用时间的推移,管板表面渗漏的现象会再次出现,所以这种方法只能延缓换热器的使用周期,也无法从根本上解决换热器管板表面的腐蚀渗漏现象。

福世蓝修复工艺:

福世蓝高分子复合材料现场修复技术即节省时间又可降低修复费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止整个管板表面,尤其是焊缝及涨接部位进一步腐蚀渗漏。

采用高分子材料实施表面有机涂层防腐是目前行之有效的防腐蚀措施之一。高分子复合材料是在高分子化学、有机化学、胶体化学和材料力学等学科基础上发展起来的高技术学科,利用高分子渗透形成分子之间的作用力,使其与修复部件形成范德华力和氢键链接,从而确保其与修复保护部件的粘接性能。高分子复合材料可在被保护基体上形成固化形态的保护涂层,并起到屏蔽作用,使基体金属和水介质隔开,以免受腐蚀锈蚀;涂层具有的抗渗透性能、对腐蚀介质的稳定性、附着力强、相适应的力学性能等,确保了保护涂层的应用效果及设备的运行周期。与传统的焊接修补相比,防腐涂层保护技术具有施工简便、成本低、安全性高、修复效果好的特点。此方面福世蓝高分子复合材料技术具有很好的应用经验及技术产品。

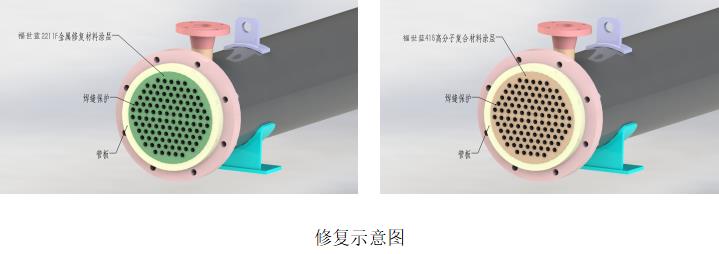

四、换热器管板防腐保护方案概述

此次针对湖北某化工厂4台换热器进行管板防腐工作,分别为两台管板直径1m的氨冷凝器,一台管板直径1.2m的氨冷凝器,一台管板直径1.1m的贫甲醇冷凝器。修复时首先对管板面进行喷砂处理,去除表面锈迹等杂质,表面处理符合要求后首先涂抹福世蓝2211F金属修复材料对管板面凹坑做填平处理,然后刷涂两遍福世蓝418防腐材料对管板表面进行整体防腐保护。

五、换热器管板防腐保护的操作步骤

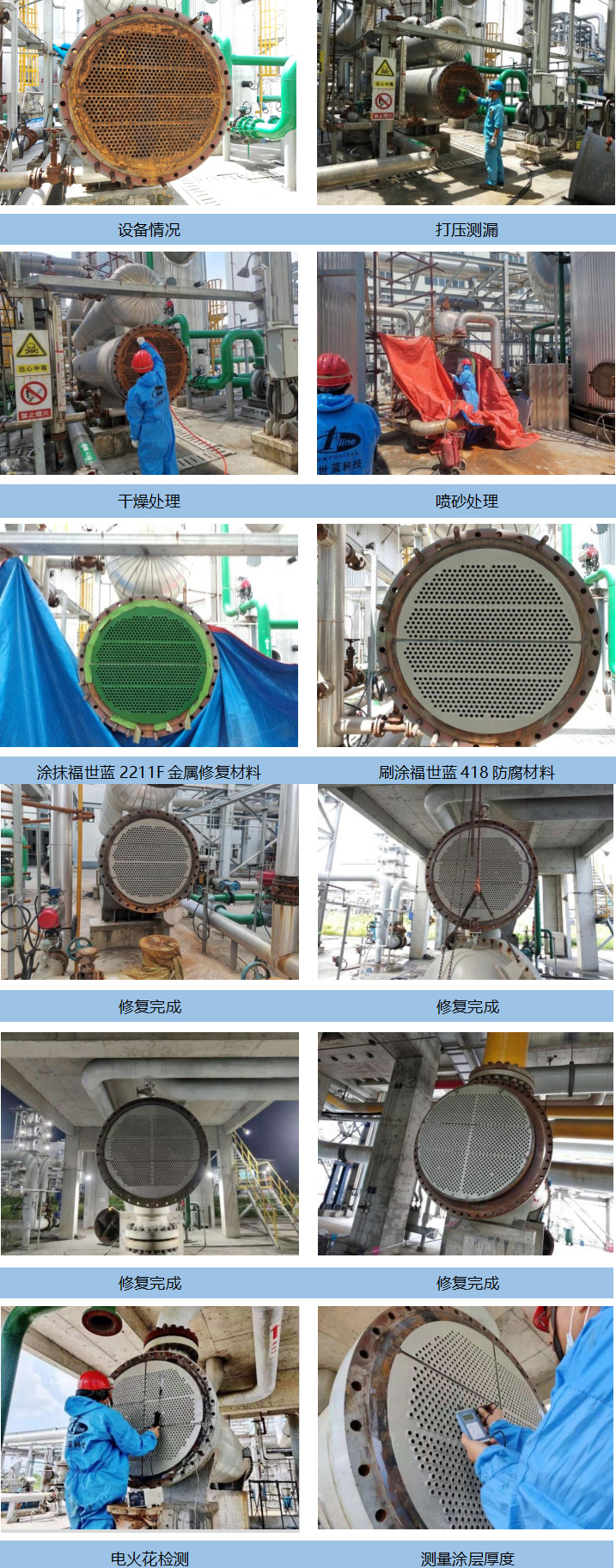

1、准备工作:拆卸换热器封头,保证施工安全、留出可操作空间;

2、打压测漏:按照额定压力打压测试漏点及裂纹并标记好位置,进行补焊处理(直至保证无裂纹及漏点后再进行下一步处理);

3、干燥处理:对待保护部件进行干燥处理,确保部件表面干燥,无水迹;

4、表面处理:表面喷砂处理,将表面附着物清理干净,露出金属原色,并达到Sa2.5标准;

5、清洁表面:用压缩空气(无水无杂质)将灰尘吹干;

6、调和材料:严格按照比例调和福世蓝2211F金属修复材料,直至均匀无色差;】

7、涂抹福世蓝2211F金属修复材料:涂抹福世蓝2211F金属修复材料,将腐蚀凹坑位置进行填平;

8、调和并涂抹福世蓝418防腐材料:根据涂层的厚度要求和防护技术要求,分步骤实施涂层处理,最少涂抹两遍,防腐涂层总厚度≥0.5mm;

9、固化:自然固化或者升温加热固化;

10、检验:材料达到固化要求后,使用电火花检测防腐材料的覆盖密实度,使用测厚仪测量涂层厚度,符合要求后可进行安装使用。安装过程中避免修复部位承受撞击及敲击。

六、换热器管板防腐保护的现场图片

七、总结

通过此次高分子复合材料技术在换热器管板上的应用,证明这种技术可以很好的应用在设备的腐蚀问题上。充分利用设备运行环境相对应复合材料的综合性能来定制针对性的修复方案和严谨科学的实施修复步骤,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行;工艺简便、费用低廉,实现了生产成本的合理控制。

-

换热器管板腐蚀严重,用什么材料可做到防腐保护2021-03-23 1342

-

换热器腐蚀原因及管板防腐材料的选择2021-06-07 1717

-

换热器管板防腐堵漏的治理方法2021-07-29 1388

-

如何对脱硫系统烟气换热器进行防腐保护2021-08-26 1080

-

如何做好换热器管板防腐保护2021-10-18 1596

-

化工设备腐蚀保护可以选择哪种防腐涂层2021-12-09 701

-

再热管腐蚀后可以用哪种涂层防腐2021-12-17 684

-

凝汽器管板防腐的保护方案2022-07-23 518

-

换热器管板防腐保护的经典案例2022-08-11 891

-

换热器管板腐蚀产生的原因及修复方法2023-04-12 701

-

换热器管板防腐怎么保护效果更好2022-07-06 1078

-

「经验分享」高分子复合材料技术在换热器管板防腐补强上的应用2022-09-08 1499

-

安全免动火,快速易修复的换热器管板防腐保护方法2023-04-17 1667

-

走进维修现场:高分子复合材料技术让腐蚀的换热器管板“重获新生”2023-07-12 1641

-

如何阻止氨水溶液换热器管板腐蚀?新型防腐技术让设备远离腐蚀2024-06-21 1315

全部0条评论

快来发表一下你的评论吧 !