技术资讯 | 如何快速直观地对电路板进行故障排除?

描述

如果拿到一块电路板后发现它不能按预期工作,这种情况会令人十分抓狂。一些设计师会用万用表测量电路板周围的电压,而另一些设计师则会检查设计文件中的 footprint 和零件编号,看看制造商是否在生产过程中出现了错误。无论在这种情况下的最初反应是什么,几乎每个设计师都认为,电路板故障排除是一个耗时的过程。

电路板缺陷位于何处?

在进行电路板故障排除时,需要检查电路板上的几个区域,故障排除策略要取决于如何检查这些区域。当一块电路板没有按照设计预期正常运作,应该从以下四个方面进行检查:

设计缺陷:其中包括设计数据中可能出现的任何类型的错误,这些错误随后反映在制造数据中。在某些情况下,明显的制造或组装缺陷实际上是设计缺陷,反之亦然。

制造缺陷:有些制造缺陷非常明显,可以用探针来测量。另一些制造缺陷则很棘手,必须对照设计数据比较测量结果才能推断出它们是否存在。

组装缺陷:组装缺陷的范围很广,从元件完全桥接,到立碑或焊点断裂。当探测电路板时,也许能够确定设计的特定区域,对这些区域应该进一步检查是否存在组装缺陷。

器件缺陷:这种情况并不常见,但有时一个器件的确有缺陷,并导致测试结果异常。在其他情况下,器件放置错误是由于订购了错误的器件或在设计数据中放置了错误的器件。

一套全面的故障排除策略有助于同时检查多个区域,最好是将缺陷精确到电路板的特定部分。在某些情况下,可能会把问题范围缩小到电路板上一个特定的器件、网络或其他功能,然后就可以重点检查这个区域,找到问题所在。

电路板故障排除步骤

第1步

目视检查

如果电路板在第一次通电时没有按照预期运行,第一步是进行目视检查,最好是借助放大镜或显微镜。对于简单的问题,如器件引脚之间的焊接短路、器件立碑、器件缺失(意外的 DNP),或 footprint 不匹配,通常通过目视观察即可发现。

如果设计数据中的器件 footprint 和符号不正确,就有可能出现焊盘/孔的排列与真实器件不匹配的情况,并且可能导致组装后出现短路或开路问题。

一些预算吃紧的制造商会生产出有明显缺陷的电路板,而且在组装过程中没有进行充分的检查或测试,最终导致我们收到一块有缺陷的电路板。

第2步

测量

如果电路板通过了目视检查,接下来就可以继续进行测量。通常需要使用万用表来检查电源、开路和短路部分是否正常。如果在预期的网络上没有检查到电源/开路/短路,就说明可能存在器件故障、制造缺陷或组装缺陷。

制造过程中的电气测试旨在发现这些问题,但如果设计文件中存在错误,那么这些测试可能都会通过。为此,需要进行一系列的测量来区分制造/组装缺陷和器件故障。

第3步

器件测试

在故障排除过程中,从电路板上拆下一个器件并对其进行测试——这是万不得已的手段。

对于非常小的器件(如 0402 或更小)或具有密集引脚的元件,如果测试结果显示其功能正常,则可能很难再将器件重新焊接到电路板上。甚至,轻微地抬起可正常运行的器件也可能会造成开路,使其看起来存在故障。这种问题可能难以通过目视检查发现,但仍然可能导致电路板无法通过测试。

inspect AR 的增强现实工具让电路板的故障排除变得更加容易

在调试和测试过程中,对电路板进行故障排除最困难的部分是需要追踪整个设计中的互连关系。在进行目视检查后,设计师需要在电脑上打开设计文件,并尝试在屏幕上追踪网络连接,同时在实体电路板上进行测量。这个过程需要耗费大量的时间,而且可能会导致测量错误。在元件密集的电路板上,很容易把器件、焊盘和过孔误认为是不同的网络连接,导致检查时出现测量不匹配的情况。

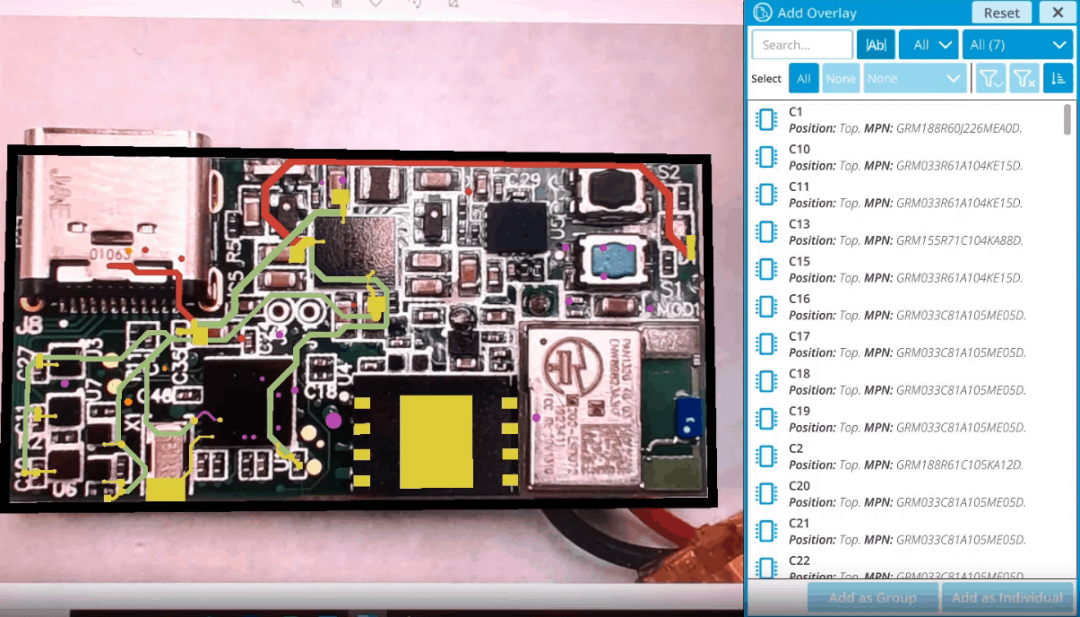

借助增强现实(AR)技术,inspectAR工具功能强大,在测试和故障排除期间,能够将设计数据叠加在 PCB 版图上。通过这种直观的视图,设计数据中的连接一目了然,并可以轻松推断出我们期望在仪表上看到的测量结果。当测量结果与期望值不一致时,就可以开始进一步研究问题所在。

inspectAR工具中,网络和元件信息直接叠加在Maxim Integrated 参考设计上

此时,我们的目标是确定问题来源,是由器件故障、制造缺陷还是由组装缺陷造成的。inspect AR 可以在发现问题后立即查看问题区域和所有相关的走线/器件。此外,还可以查看问题互连上的元件的 MPN、从数据表中访问 footprint,并在一个窗口中将这些数据与设计数据进行比较。从而更轻松地帮助我们进行电路板故障排除并找到出现故障的位置。

-

PCB电路板故障快速检测的方法都有哪些?2023-08-31 2980

-

《新编印制电路板故障排除手册》之二.zip2022-12-30 386

-

《新编印制电路板故障排除手册》之五2017-01-12 853

-

新编印制电路板故障排除手册2016-06-15 1056

-

印制电路板故障排除手册2012-08-17 1793

-

印制电路板故障排除方法(光绘底片制作)2010-03-15 1502

-

印制电路板故障排除方法2009-11-09 1698

-

新编印制电路板故障排除手册 (全集)2009-03-25 719

全部0条评论

快来发表一下你的评论吧 !