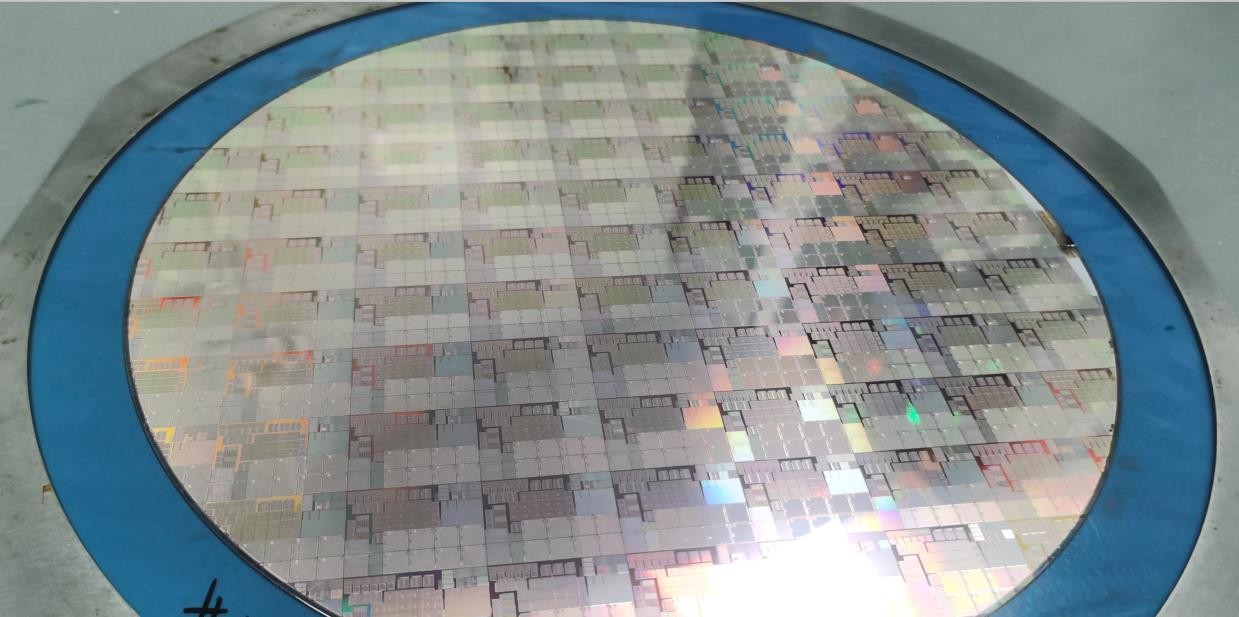

陆芯精密切割解说晶圆的生产工艺流程

描述

陆芯精密切割解说晶圆的生产工艺流程

从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序):

晶棒成长 --> 晶棒裁切与检测 --> 外径研磨 --> 切片 --> 圆边 --> 表层研磨 --> 蚀刻 --> 去疵 --> 抛光 --> 清洗 --> 检验 --> 包装

1. 晶棒成长工序:它又可细分为:

1). 融化(Melt Down)

将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C 以上,使其完全融化。

2). 颈部成长(Neck Growth)

待硅融浆的温度稳定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm 左右),维持此直径并拉长100-200mm ,以消除晶种内的晶粒排列取向差异。

3). 晶冠成长(Crown Growth)

颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12吋等)。

4). 晶体成长(Body Growth)

不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度

达到预定值。

5). 尾部成长(Tail Growth)

当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的晶棒。

2. 晶棒裁切与检测(Cutting & Inspection)

将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。

3. 外径研磨(Surface Grinding & Shaping)

由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。

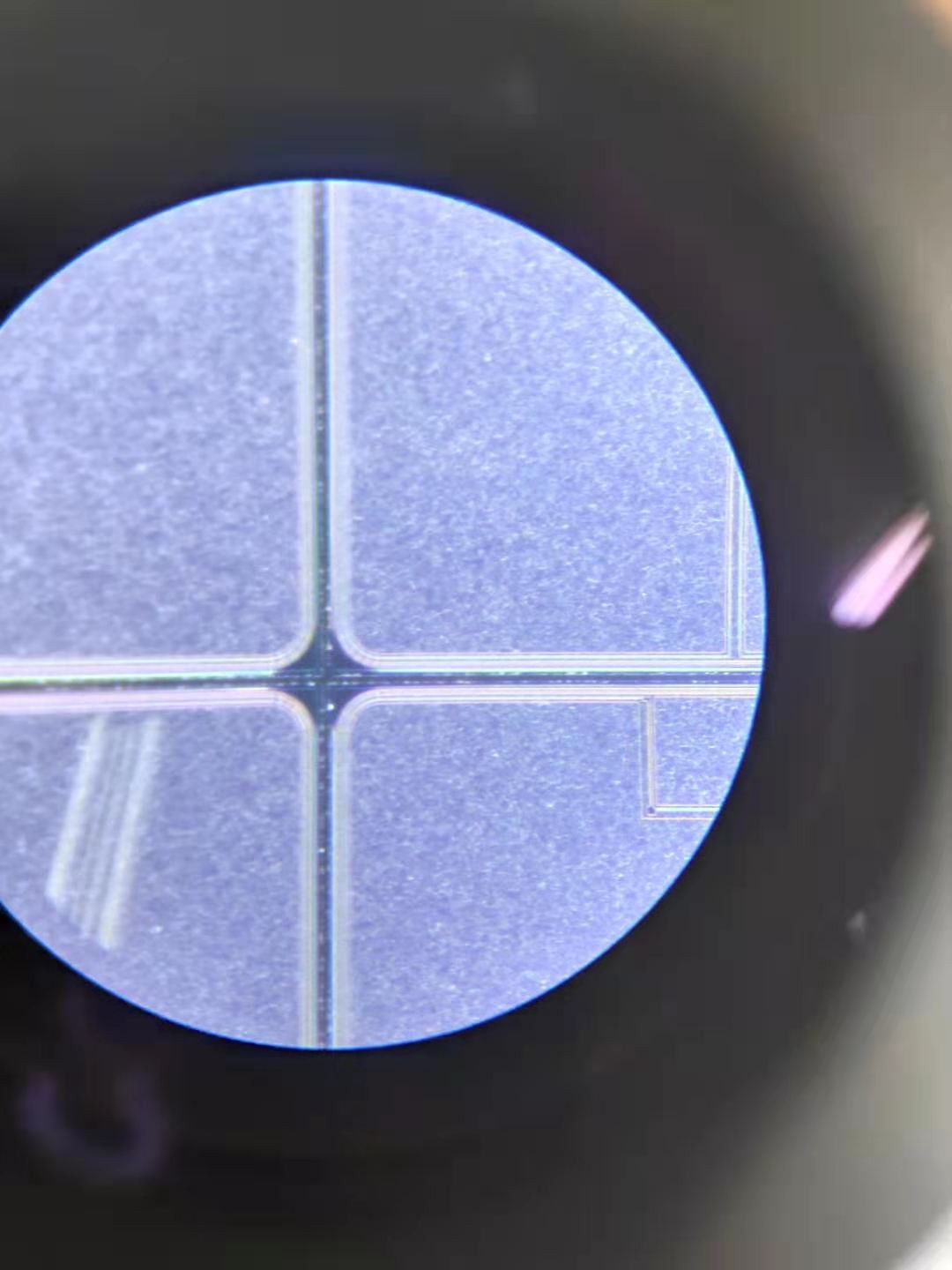

4. 切片(Wire Saw Slicing)

由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。

5. 圆边(Edge Profiling)

由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。

6. 研磨(Lapping )

研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表

面达到所要求的光洁度。

7. 蚀刻(Etching )

以化学蚀刻的方法,去掉经上几道工序加工后在晶片表面因加工应力而产生的一层损伤层。

8. 去疵(Gettering )

用喷砂法将晶片上的瑕疵与缺陷感到下半层,以利于后序加工。

9. 抛光(Polishing )

对晶片的边缘和表面进行抛光处理,一来进一步去掉附着在晶片上的微粒,二来获得极佳的表面平整度,以利于后面所要讲到的晶圆处理工序加工。

10. 清洗(Cleaning )

将加工完成的晶片进行最后的彻底清洗、风干。

11. 检验(Inspection )

进行最终全面的检验以保证产品最终达到规定的尺寸、形状、表面光洁度、平整度等技术指标。

12. 包装(Packing )

将成品用柔性材料,分隔、包裹、装箱,准备发往以下的芯片制造车间或出厂发往订货客户。

- 相关推荐

- 热点推荐

-

PCB生产工艺流程.zip2022-12-30 1252

-

陆芯精密切割—晶圆切割原理及目的2021-12-02 3020

-

芯片生产工艺流程是怎样的?2021-06-08 11800

-

贴片电阻的生产工艺流程如何2021-03-11 3209

-

如何做晶圆切割(划片),晶圆切割的工艺流程2020-12-24 20248

-

SITIME晶振生产工艺流程图2017-04-06 4575

-

电池生产工艺流程2013-10-30 3547

-

电池钢壳生产工艺流程2009-11-18 9277

-

饲料生产工艺流程图2009-03-30 12134

全部0条评论

快来发表一下你的评论吧 !