真空泵轴承位磨损,在得知补焊不具备条件后,工程师做了这点改动

描述

水环真空泵轴承位磨损的常见原因

水环真空泵轴承位磨损原因主要是工作条件恶劣,在长期运转过程中,轴承位表面受到轴承内圈的挤压力和叶轮离心力的作用,配合面出现金属疲劳。金属材料的退让性差,长此以往很容易造成微观的配合间隙,如未及时发现并采取措施,就会造成微观间隙不断扩大,直接造成轴承跑内圈、轴承损坏。

真空泵轴承位磨损现场修复技术

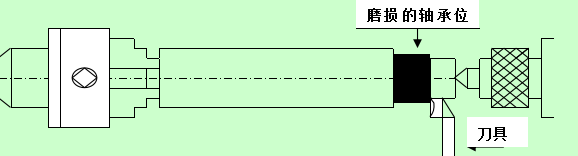

一化工企业水环真空泵轴承位磨损,轴径40mm,轴承位宽20mm,磨损量2mm左右。由于该真空泵为意外停机,因此在保证精度的前提下修复时间越短越好。该企业具备机加工能力,但是担心传统补焊工艺会对轴造成热影响,且补焊修复需要控制热应力,补焊时间较长,后期更有可能造成断轴现象。经过综合考虑,企业放弃了传统的补焊机加工修复工艺,将补焊环节采用高分子修复材料(型号福世蓝®2211F)替代,在涂抹2211F材料后加热固化3小时即可进行磨削加工处理,修复时间短、精度高,非常适用此次修复。

水环真空泵轴承位磨损现场修复案例

设备名称:水环真空泵

转速:1400转/分

直径:40 mm

宽度:20 mm

磨损量:2mm左右

修复方式:机加工修复

过盈量:加0.03mm

材料用量:1/10组2211F高分子复合材料

修复步骤

1、首先现场测量轴的实际尺寸,再次确认单边磨损尺寸;

2、预车一刀,使得其单边磨损量为大于0.8mm,并对表面粗化处理(车一刀螺纹);

3、表面清洁,使用无水乙醇(99.7%)清洗表面;

4、按照比例调和材料直至无色差;

5、涂抹高分子材料,分多次涂抹,材料厚度大于轴的基准尺寸,留出加工余量(第一层要薄薄一层,确保材料压入每一个微孔);

6、材料固化,机加工出轴的基准尺寸,过盈量在0.03左右;

7、机加工修复完成后建议企业热装轴承。

修复图片

- 相关推荐

- 热点推荐

-

大路通真空泵日常保养维护和注意事项2017-01-13 1823

-

真空泵支撑侧轴承位磨损原因及修复方法2021-04-14 1688

-

水环真空泵轴承位磨损的修复方法2021-05-06 1407

-

如何做到6小时修复真空泵轴承位磨损2021-12-10 741

-

垫铜皮可以解决水环真空泵轴承位磨损吗2022-01-24 638

-

修复水环真空泵轴承位磨损的过程详解2022-03-07 600

-

水环真空泵轴承位磨损的修复2022-04-01 594

-

真空泵轴承位磨损在线修复方法2022-05-16 582

-

真空泵轴承位磨损了你的想法是什么?2022-06-22 491

-

真空泵轴承位磨损的修复方法2022-09-14 563

-

水环真空泵轴承位磨损在线修复2023-06-19 438

-

水环真空泵轴承位磨损修复的细节需要注意2022-08-24 1412

-

水环真空泵轴承位磨损背景2024-01-05 370

-

水环真空泵轴承位磨损怎么修复2024-02-03 334

-

水环真空泵轴承位磨损修复2024-03-04 332

全部0条评论

快来发表一下你的评论吧 !