5G毫米波通讯对高频PCB覆铜板的技术要求

描述

摘语:5G通讯在峰值速率、频谱效率、时延等方面都发生了重大变化,电路板IC高度集成、大功率,单位面积上连接更多的元件数量,采用高密互联设计,这给PCB和覆铜板材料提出了新的要求,本文重点介绍5G通讯对PCB及高速覆铜板技术要求。 关键词:5G PCB 覆铜板

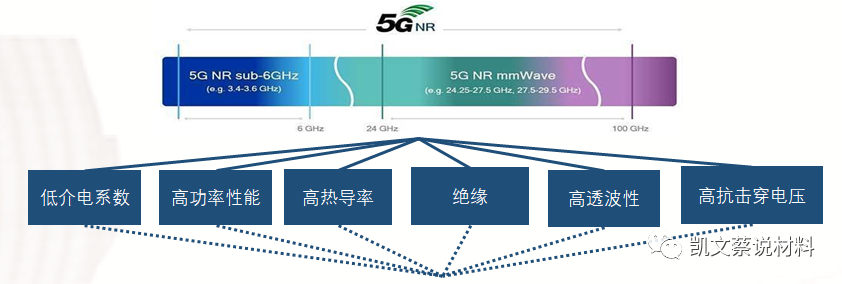

电子通讯产品发展经历了 1G、2G、3G、4G等几个阶段,目前正迈向第 5 代通讯产品阶 段,作为第5代电子通讯,与 4G 相比,5G 在峰值速率、频谱效率、时延等方面都发生了重 大变化,这给 PCB 和覆铜板材料提出了新的要求,本文章将从 5G 通讯终端产品角度出发, 提出对 PCB 技术、覆铜板技术以及上下游铜箔、玻璃布、树脂等技术需求,为PCB行业相关领域提供参考。

一、5G关键技术指标分析

5G产品将给大家带来无限美好的移动互联憧憬和体验,从技术上来讲,需要面对很多 挑战,通过解决这些问题,必将带来很多技术上的突破和提升。

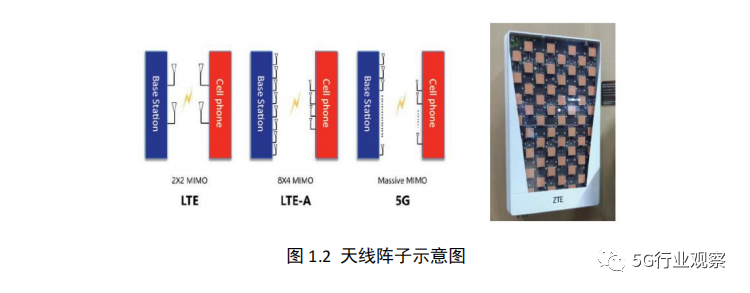

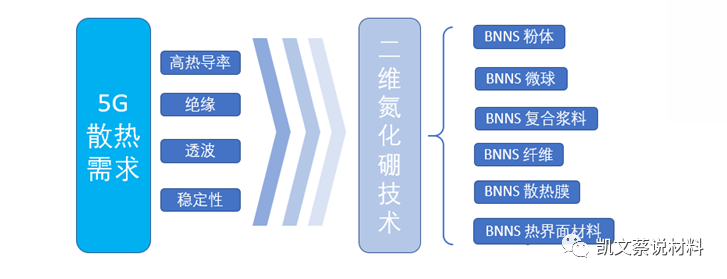

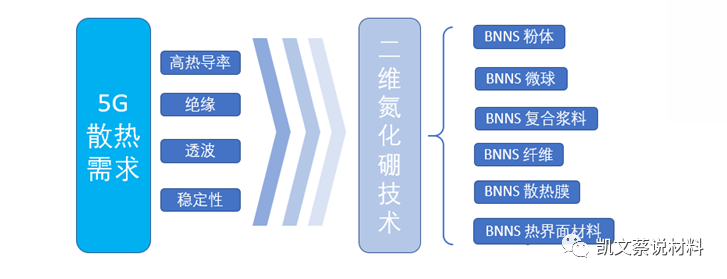

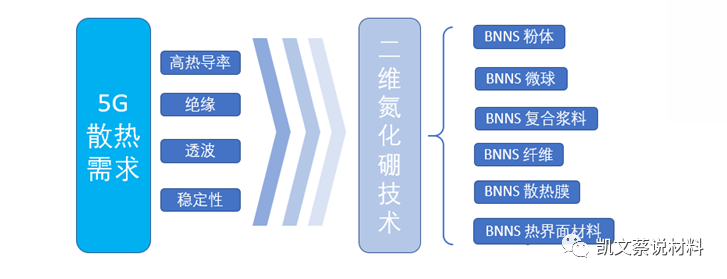

在 5G 时代,会有大量 MIMO 天线应用,在 Massive MIMO 天线中,由于天线通道数量 的增加,每个天线通道在功率放大器中所对应的通道数也会相应增加,而这一变化会导致功率放大器的整体功率增加,从而需要功率放大器具备更高的功率效率,而作为提升功率效率的办法之一,如何降低承载功率放大器的 PCB 板材的损耗、提升 PCB 板材的导热率变得尤为重要。

另外,MassiveMIMO 天线中辐射单元数量增加,要求PCB 板材的硬度更高,以提供更好的支撑效果,并且电路的复杂度增加,较传统双面 PCB 天线而言,多层板天线应用会越来越多。

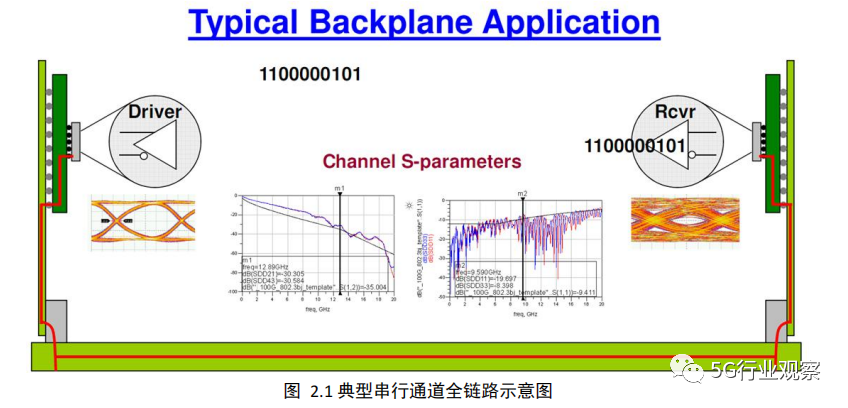

二、5G通讯产品对PCB技术要求和技术难点

随着通讯产品体积小型化、容量反而增加的趋势下,严重挤压了产品前端的设计空间, 为了缓解这种设计压力,通讯芯片厂商只有选择研发更高速率的 IC 产品,以满足大容量、小体积的产品需求。然而速率增加后对于信号完整性工程师的压力并未缓解反而加重,高速率产品可以使用更少的走线来实现,但速率的增加直接导致信号质量的严要求,且裕量越来越少。在 10Gbps 信号下,信号的 UI 可以达到 100ps 的位宽,但在 25Gbps 信号下,信号的位宽只有 40ps,这就意味着在通道的每一个环节都要进行优化设计来争取每一个ps 的裕量。

上图是一条典型的高速系统全链路示意图,从Driver IC 的封装开始到Receiver IC 的封装 结束,这其中包含IC封装设计、子卡1PCB设计、背板PCB 设计、子卡2PCB设计。对于高速率信号,需要保证主板PCB的成功设计和加工才能保证整条通道信号质量。

5G通讯,作为第五代移动通讯产品,应用了很多新的技术,但无论如何都离不开PCB这个载体,对于PCB的要求越来越严苛,尤其是对于PCB基板材料、加工工艺、表面处理等提出非常高的要求。

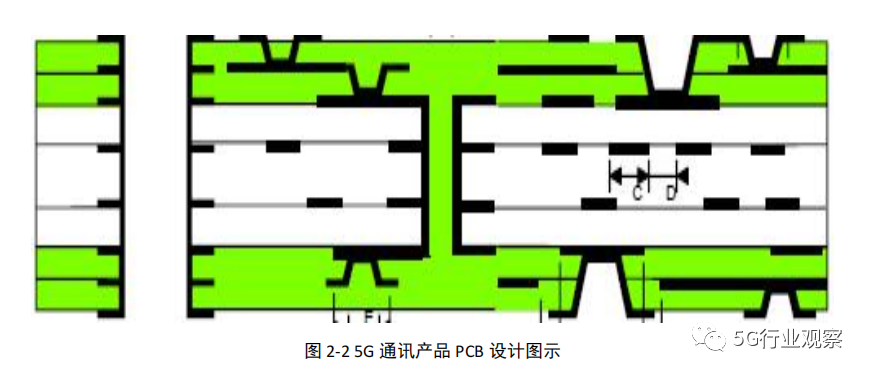

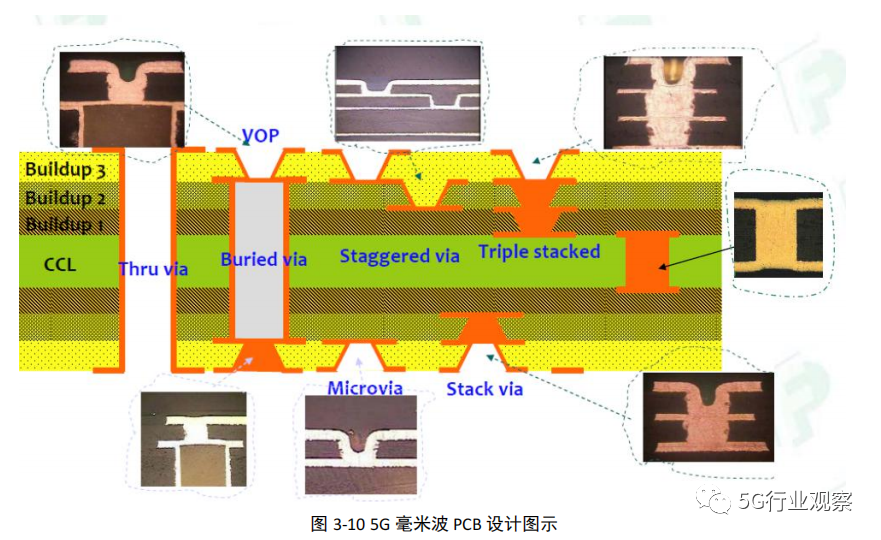

5G通讯产品工作频率不断攀升,对印制板制作工艺带来新要求,毫米波PCB通常是多层结构,微带线和接地共面波导电路通常位于多层结构的最外层。毫米波在整个微波领域中属于极高频率(EHF)范围,频率越高,要求的电路尺寸精度要越高。

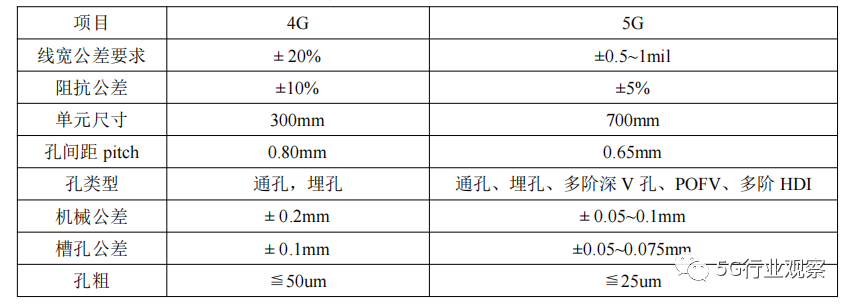

2.1.1 5G与4G 对PCB工艺能力要求对比

2-2 5G 通讯 PCB 技术难点

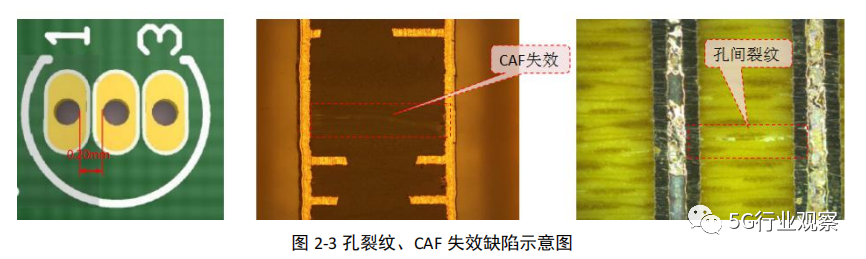

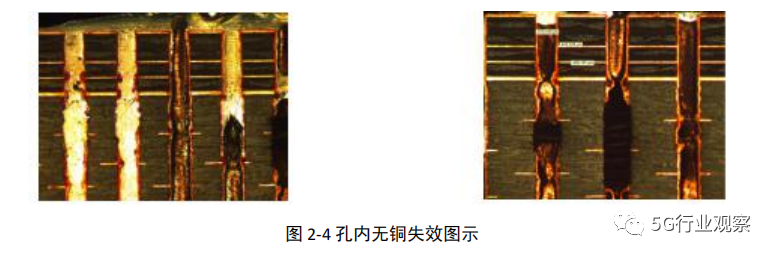

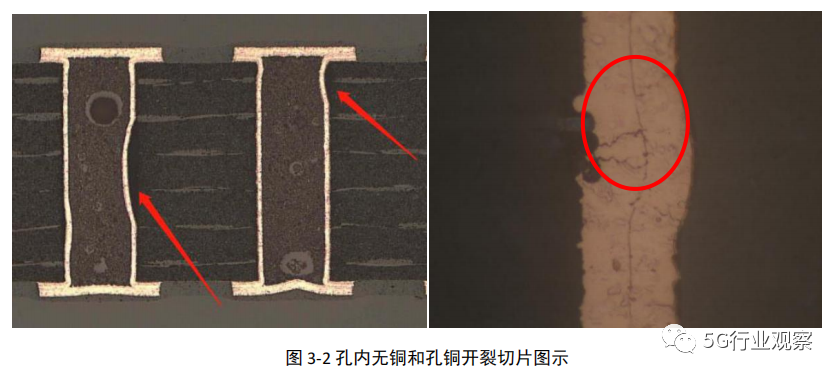

5G芯片要求PCB 孔间距更小,最小孔壁间距达 0.20mm,最小孔径 0.15mm,如此高密 布局对CCL 材料和 PCB 加工工艺都带来巨大挑战,如 CAF 问题,受热孔间裂纹问题等。

2-3 焊盘起翘

高速高频 PCB 为减少信号损耗,希望采用高速材料,并且孔环尽可能小,从孔环5.0mil 减小到3.0mil,但高速材料铜箔与树脂结合力比常规FR4 材料要低,再使用小孔环,PCB 在经过回流或波峰焊时,由于热应力冲击,就发生焊盘起翘或表层 PP 树脂开裂缺陷,见下图 2-5。 解决方案:高速发展是趋势,孔环会越来越小,为减少焊盘起翘或 PP 层开裂缺陷,需 要在树脂流动性和压合工艺参数上进行工艺优化。

解决方案:高速发展是趋势,孔环会越来越小,为减少焊盘起翘或 PP 层开裂缺陷,需 要在树脂流动性和压合工艺参数上进行工艺优化。三、5G通讯对高速高频覆铜板技术要求

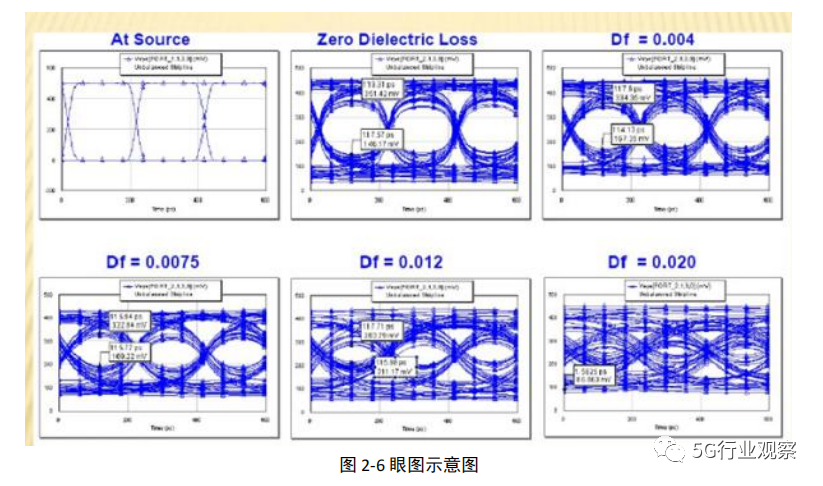

5G通讯产品要求更高频率和速率,高速高频信号关注传输线损耗、阻抗及时延一致性, 最后在接收端能接收到合适的波形及眼图,眼图张开的宽度决定了接收波形可以不受串扰影响而抽样再生的时间间隔。显然,最佳抽样时刻应选在眼睛张开最大的时刻,睁开眼图的塌陷是由损耗直接引起,介质损耗Df 越小眼图高度越大,噪音容量越大。

3-1 更低损耗覆铜板材料要求

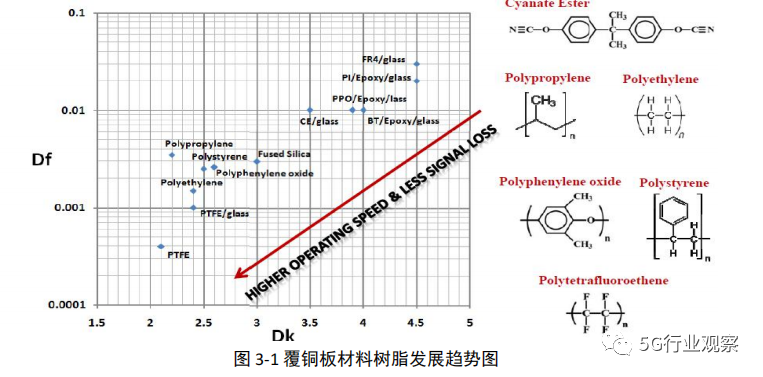

未来3-5 年,万物互联5G 通讯量产,天地互联6G 将开始预研,将要求高速覆铜板技 术向更低损耗Df,更低介电常数Dk、更高可靠性、更低CTE 技术方向发展。相应的,覆铜板主要组成铜箔、树脂、玻璃布、填料等也要同步往这个方向发展。3.1.1 更低损耗的树脂材料

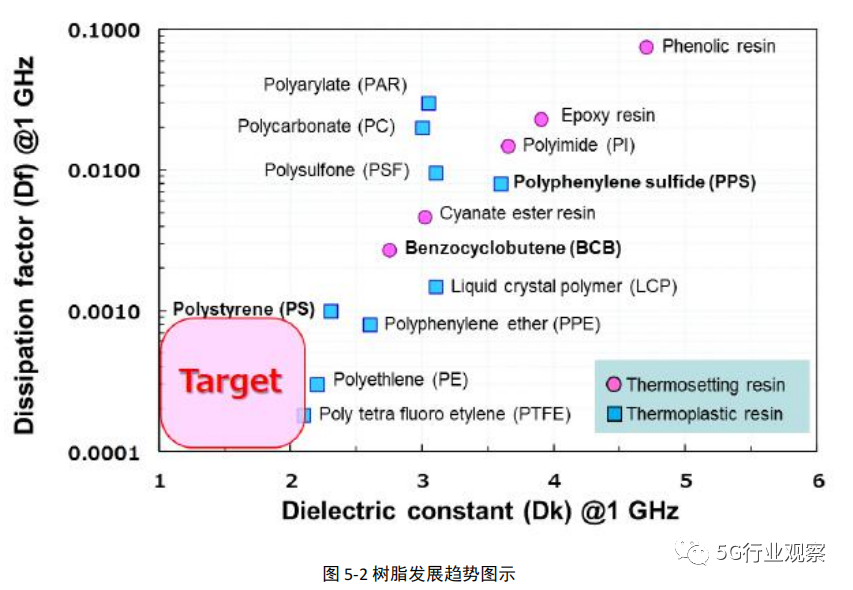

要满足5G通讯高速产品要求,传统FR4 环氧树脂体系已不能满足要求,要求覆铜板树 脂 Dk/Df 更小,树脂体系逐渐往混合树脂或PTFE 材料靠近。见下图所示。

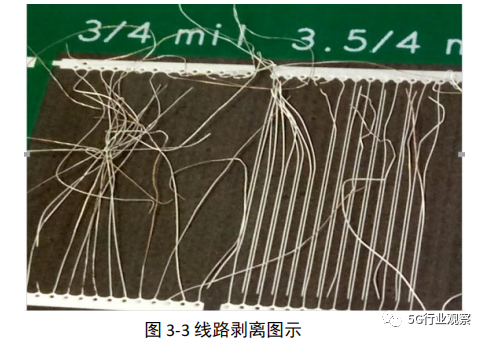

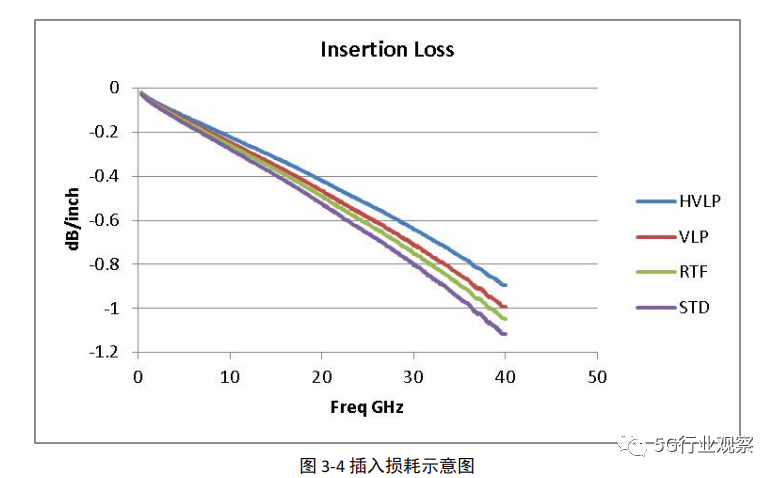

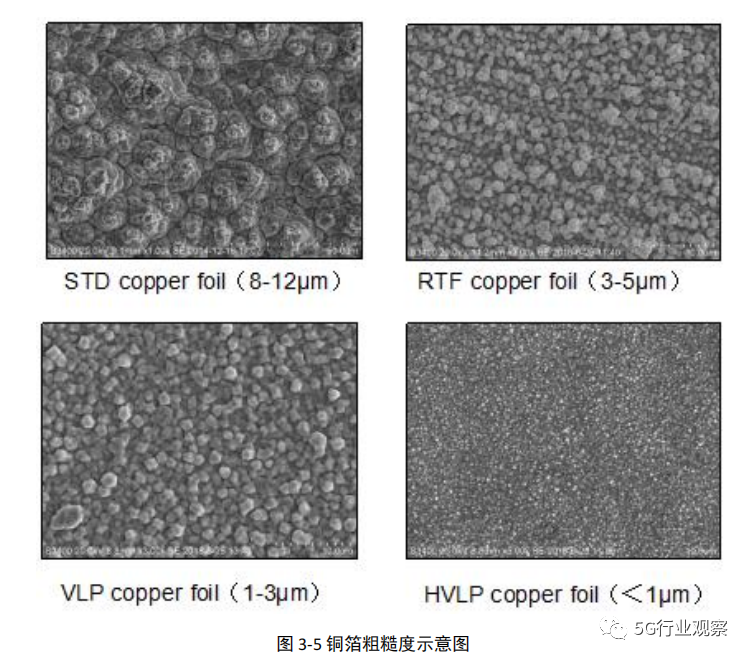

3.1.2 更低粗糙度的铜箔技术

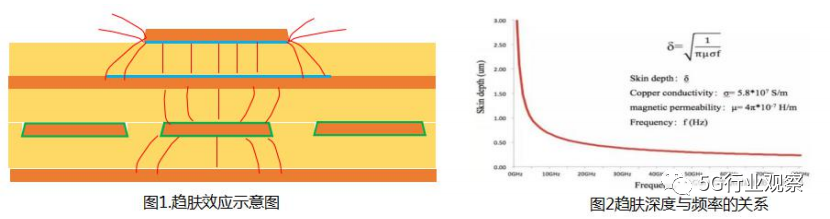

对于高频 PCB 而言,高频 CCL 材料非常重要,包括基板材料 Dk/Df、TCDk、介质厚度稳定性以及铜箔类型等。图 1 展示了 PCB 简单横截面图,其中铜层 1(顶部)和层 2 是用于高频性能的关键层,其中层 1 是信号导体,层 2 是接地层。在该介质上传播的高频波的大部分电场位于层 1 的底部和层 2 的顶部之间,因为信号导体边缘的电场集中度较高。

3.1.3 低损耗和低膨胀率的玻璃布技术

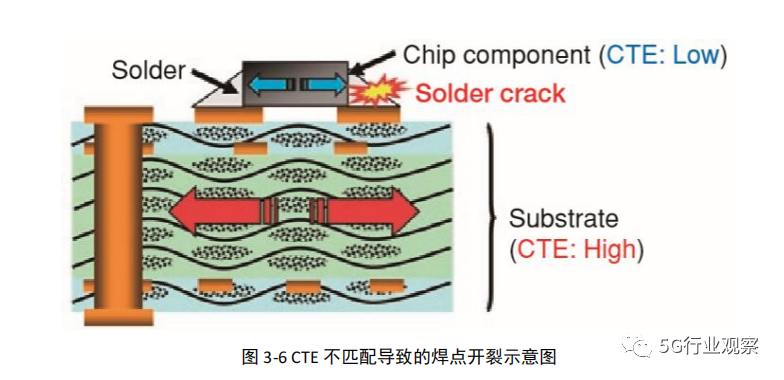

要满足5G 通讯产品高速 PCB 设计及100x100mm 大尺寸芯片应用要求,需要高速覆铜板玻璃布的Dk/Df 更小,CTE 更小。若材料 CTE 过大,在PCBA 组装焊接时会发生焊点开裂等缺陷,见图3-6 所示。若要开发出Low CTE 的高速覆铜板,要求玻璃布的CTE≦3.0ppm/℃等。要达到这个CTE 的要求,就需要对玻璃丝原料配方和拉丝工艺技术进行革新,制备出更低CTE 的玻璃布,以满足5G 或6G 通讯技术需求。

3-3 介质厚度稳定性

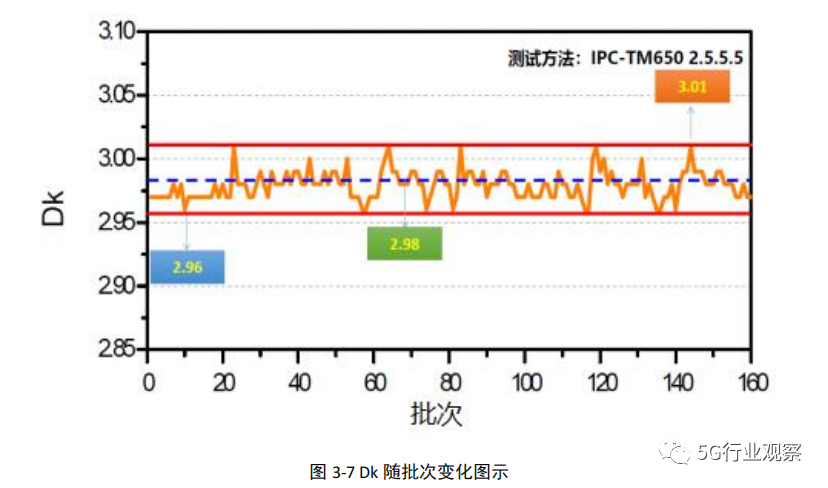

介质层结构、组成和厚度的均匀性和波动变化程度影响着特性阻抗值,在相同厚度的介 质层下,分别由 106、1080、2116 和 1035 与树脂组成的介质层,其特性阻抗值是不相同的, 因此可以理解 PCB 各个介质层中各处的特性阻抗值是不一样的。所以,在高频化和高速数字化信号传输 5G 高频 PCB,需要选择薄型化玻纤布或开纤扁平布为宜,以减少特性阻抗值的波动。批次间材料 Dk 值必须控制在一定范围内,介质层厚度均匀性要好。确保 Dk 变化 值在 0.5 以内。

3-4 更高导热率覆铜板板材

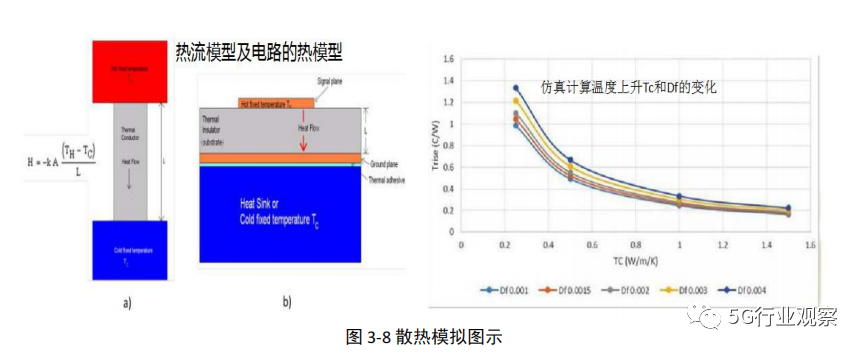

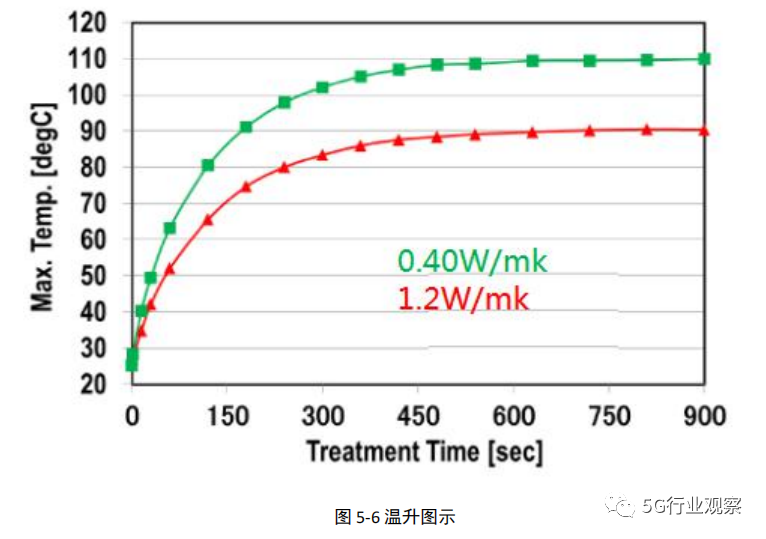

一般散热思路是从电路效率和损耗角度评估温度上升情况,通过仿真发现,降低材料的 Df 值来降低温升的方法,不如选用更高导热率(TC)的方法有效,对于 5G 高频板要选择相对薄的基板材料,同时选择高导热率、铜箔表面光滑、低损耗因子等材料特性有利于降低毫米波频段下电路的发热情况。见下图 3-8 所示。

3-5 更高可靠性覆铜板板材

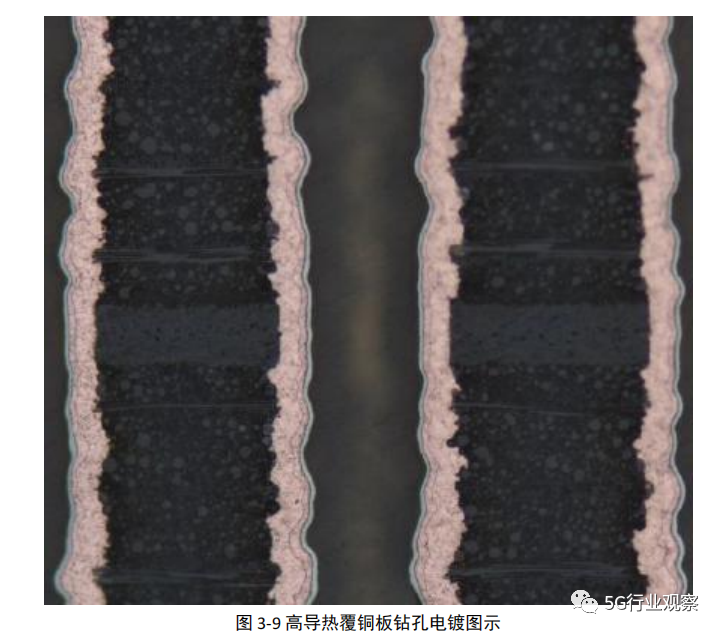

5G 通讯产品集成度越来越高,PCB 设计密度已从孔间距 0.55mm 减小到 0.35mm,多阶 HDI 工艺单板 PCB 板厚由 3.0mm 提升到 5.0mm,MOT 温度要求由 130℃提升到 150℃,要求覆铜板板材耐热性更好,耐 CAF 性能也要更高。

四、5G通讯国内高速高频铜板技术现状

五、高速高频覆铜板发展趋势

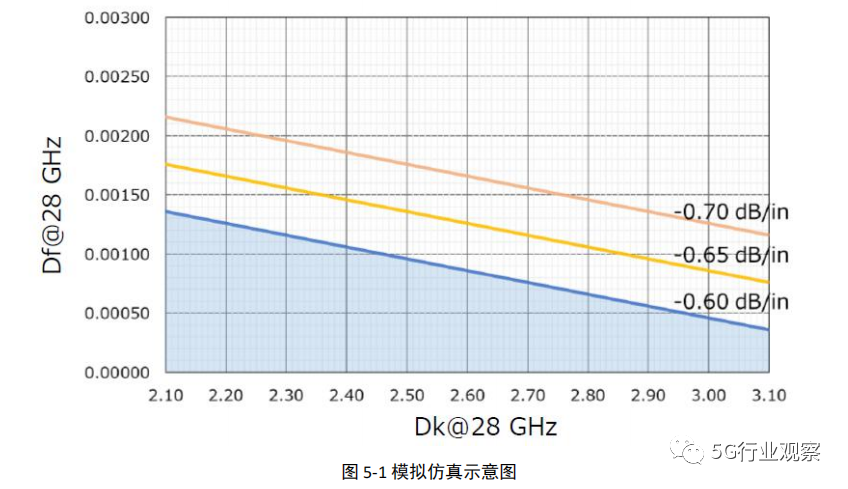

未来通讯产品的速率越来越高,112G基本确定会采用PCB方案,同时224G业界标准已经启动,从最近的标准会议和业界各个行业的动态来看,224G也可能采取PCB方案,这对高速覆铜板技术演进是非常有利的,但224G 技术需要覆铜板技术有本质的提升和技术创新,覆铜板板材向更低介电常数、更低介电损耗、更低CTE、更低吸水率、更高Tg 值、更高导热率方向发展。如下图5-1 所示,覆铜板介质损耗将由目前的-0.70dB/inch 降低到-0.60dB/inch, 甚至更低。

5.1 新的热固性树脂将会有更低的 Dk/Df 和高可靠性

为满足后5G 通讯224G 速率高速产品低损耗电性能要求,高速覆铜板的损耗因子将会在112G 材料基础上再提升30%,材料Df≦0.001,新型热固性树脂体系由PPO树脂体系发展为混合树脂。

5.2 新的玻璃布具有更低 Dk 和 CTE

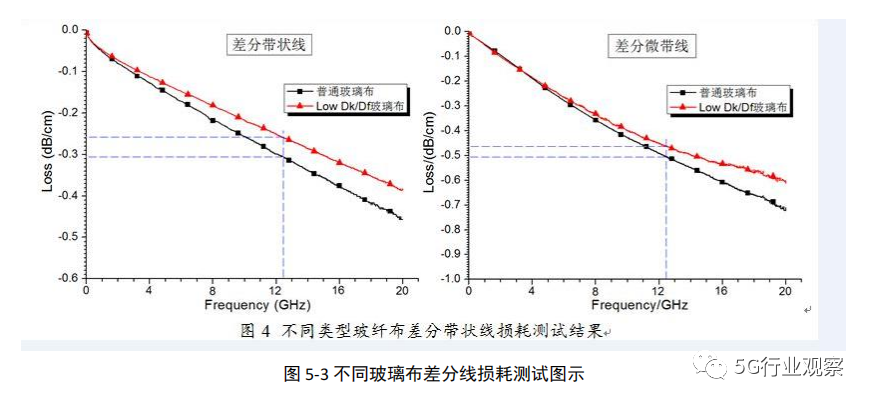

玻璃布会由E-Glass 布发展到Q-Glass 布,low Dk/Df 玻璃布在差分线和微带线上Loss 更小。

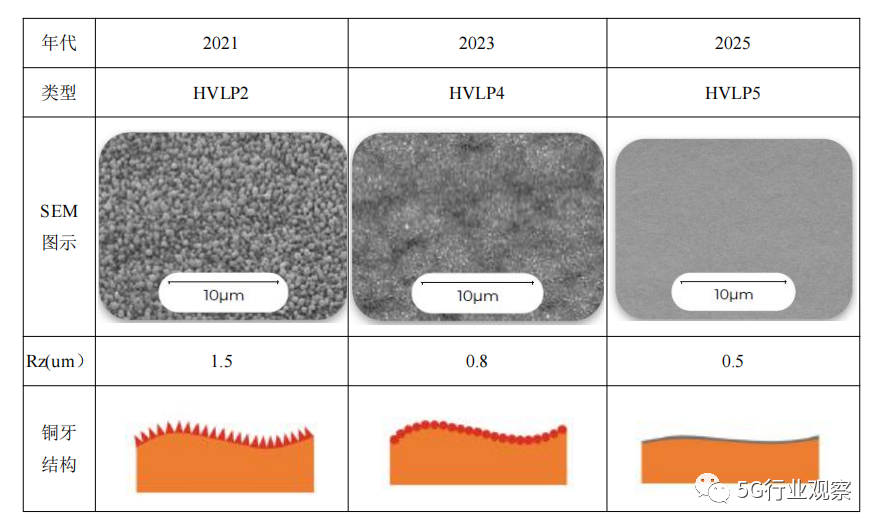

5.3 更低粗糙度铜箔技术

未来通讯产品信号会走到表层,要求铜箔粗糙度越来越小,最终铜牙大小会趋近于零, 但粗糙度降低,如何保证铜箔与基材结合力是覆铜板行业需要解决的问题之一

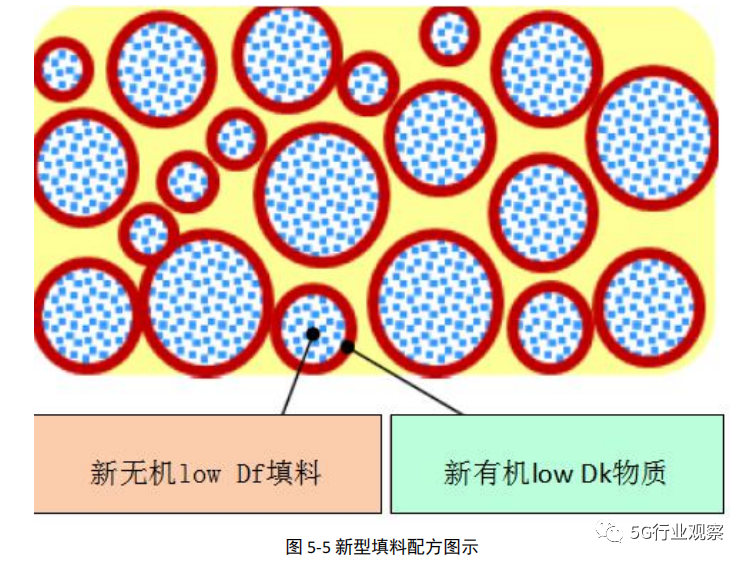

5.4 low Dk/Df 填料技术

新填料技术将取代旧的填料技术,新填料直径会更小,Dk/Df 更小、导热率更高,与树 脂兼容性会更高,但 PCB 钻孔难度不能加大。

-

5g毫米波技术有什么好处2024-01-09 1894

-

5g毫米波技术的原理和应用2023-10-18 2451

-

哪些毫米波频率会被5G采用呢?2023-05-05 1170

-

毫米波技术基础2022-07-29 2551

-

什么是5G毫米波和OTA测试?2021-11-19 5160

-

5G毫米波是如何引入的?毫米波有哪些致命弱点?2021-06-17 4026

-

毫米波技术在5G及其演进中的作用是什么2021-03-08 2574

-

5G干货|全面认识毫米波频谱与技术2020-03-12 2863

-

5G毫米波无线接入系统介绍2019-07-11 3048

-

5G毫米波通信系统的开发2019-07-10 2625

-

5G毫米波天线的最优技术选择2019-06-12 1860

-

5G原型演示系统,毫米波MIMO技术要哪些特性?2019-02-15 4211

-

5G时代的挑战,毫米波解决方案的测试和验证设计2018-07-23 3572

全部0条评论

快来发表一下你的评论吧 !