是时候表演真正的技术了!轴类油封位置磨损如何在线修复?答案这不就来了嘛

描述

【摘要】修利用高分子复合材料配合福世蓝耐磨衬套现场解决油封位置轴类磨损问题,其最大优势就是可实现现场修复,修复效率高,投入人力物力少。

【关键词】动密封处轴磨损、油封位置、提升机轴磨损、在线修复

1、设备简介

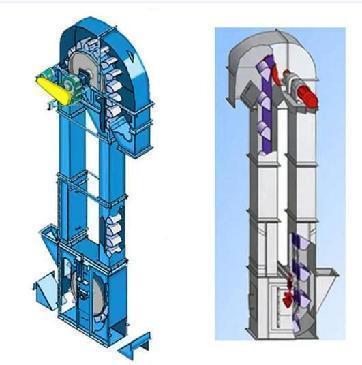

1.1、提升机简介

斗式提升机是利用均匀固接于无端牵引构件上的一系列料斗,竖向提升物料的连续输送机械,主要适用于低处往高处提升,供应物料通过振动台投入料斗后机器自动连续运转向上运送,料斗把物料从下面的储藏中舀起,随着输送带或链提升到顶部,绕过顶轮后向下翻转, 斗式提升机将物料倾入接受槽内。根据传送量可调节传送速度,并随需选择提升高度。带传动的斗式提升机的传动带一般采用橡胶带,装在下或上面的传动滚筒和上下面的改向滚筒上。链传动的斗式提升机一般装有两条平行的传动链,上或下面有一对传动链轮,下或上面是一对改向链轮。斗式提升机一般都装有机壳,以防止斗式提升机中粉尘飞扬。斗式提升机由料斗、驱动装置、顶部和底部滚筒 (或链轮)、胶带 (或牵引链条)、张紧装置和机壳等组成。

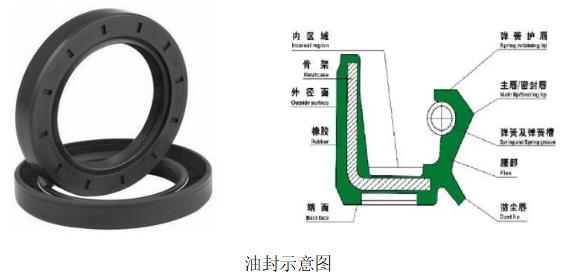

1.2、油封简介

油封广泛应用于旋转轴与静止件的密封,常用于传动装置润滑油的密封、低压泵的油液密封等。可防止内部油液外泄并阻止外界尘土、杂质侵入机械装备内部。

油封的种类很多,但其密封原理基本相同。在自由状态下,油封的内径(唇口直径)小于与其接触的轴径,这样装配到轴上后,对轴产生一定的径向力,一般油封唇缘的上方还加装一个弹簧,靠弹簧对轴的抱紧力来克服轴在高速旋转状态下,因振摆跳动而造成的间隙,使油封的唇缘能始终紧贴于轴的表面。

2、现场设备问题

山西闻喜某水泥厂三台提升机尾轮轴两端轴封位置均出现磨损,由于骨架油封位置与轴长时间相对运动磨损,加上润滑不到位,很容易造成轴头磨损。一旦轴头出现磨损,骨架油封与轴之间出现间隙,无法起到密封作用,水泥粉尘通过缝隙进入轴承,造成轴承润滑失效,导致轴承损坏,设备无法正常运转,严重影响企业正常生产。

3、油封失效原因分析

油封失效一般有以下几点原因:

1)油封质量问题或装配原因,造成油封早期失效;

2)由于灰尘、杂质等异物侵入,导致唇口磨损,造成油封失效;

3)油封与工作介质相容性不良,唇口软后、溶胀或硬化、龟裂,造成油封失效;

4)轴的粗糙度不够,或者硬度不当或长期运转过程中轴类磨损等原因,造成油封失效。

4、传统修复模式和福世蓝现场修复模式技术分析

4.1、传统修复模式

针对轴类油封位置磨损问题,传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落,从维修费用及维修工期上来说,此方法更多的是返厂修复或依靠外协,拆装运输费用高,修复工期长。

4.2、福世蓝现场修复的优势及可行性分析

福世蓝高分子复合材料2211F是一种抗高温、抗强腐蚀并可以机加工的金属修复、保护复合材料,此材料具有良好的粘结力和机械性能,不仅有金属所具有的强度、硬度,还有其退让性,应用高分子材料修复可免拆卸免机加工既无补焊热应力影响,修复厚度也不受限制,高分子复合材料的应用技术可以使企业在第一时间快速有效的现场修复,有效避免各种时间及经济的损失,而且高分子复合材料修复属于冷焊技术,不存在热应力等问题。

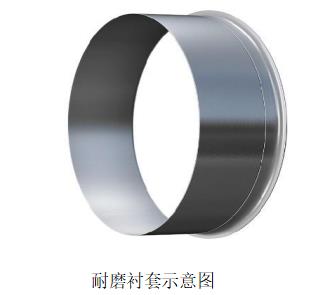

福世蓝耐磨衬套由不锈钢冲压成型制作,最大程度优化密封件配合面,从而尽大可能的减少对衬套及密封唇的磨损。专有的材料使用大大提高了衬套的强度和极佳的韧性。接触配合面经过耐磨处理,显著增加了其耐久性。

一般情况下轴类油封位置磨损多为整圈沟槽的样式,同时还有未磨损的基准面,我们可以采用直接涂抹高分子复合材料配合耐磨衬套方式进行在线快速修复;而部分轴类由于生产的需求出现磨损后无法及时停机修复,继续长时间运转导致轴类磨损严重,我们可以采用先使用模具修复工艺修复出轴的原始尺寸再配合福世蓝耐磨衬套进行在线快速修复。

5、福世蓝修复工艺及应用图片信息

5.1 修复工艺

1)表面处理,用氧气乙炔火焰炙烤待修复表面除油,并用磨光机将磨损的部位打磨粗糙,并用无水乙醇擦拭干净,确保待修复表面干净、干燥、结实;

2)严格按调和比例充分调和福世蓝2211F高分子复合材料,涂抹在待修复的磨损区段上,涂抹时要做到均匀密实,无肉眼可见的气孔;

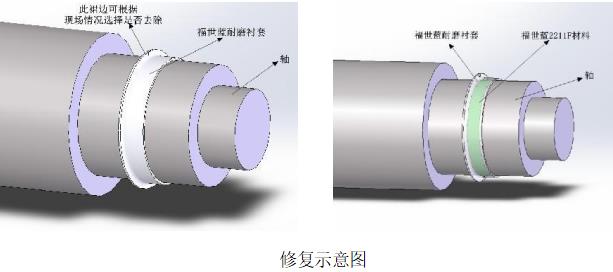

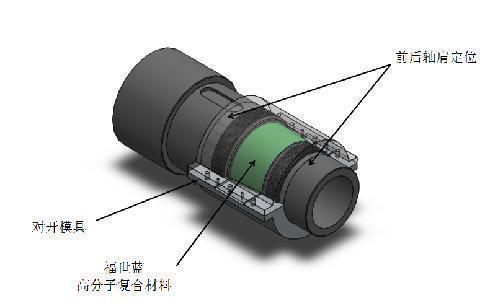

3)依据待修复前后轴肩的基准面加工模具,涂抹福世蓝材料后立即安装紧固模具(模具内表面提前涂抹803脱模剂),余料从排料口挤出,待材料固化后打开模具,修复成型,恢复轴头原始尺寸;模具修复示意图见下图。

4)确认油封安装位置,安装合适的耐磨衬套,安装前在轴上再次调和涂抹薄薄一层福世蓝2211F金属修复材料后快速安装耐磨衬套,根据现场情况确认是否撕掉耐磨衬套裙边,如需撕掉裙边需在安装耐磨衬套之前使用磨光机在裙边切开至圆弧处,切记不可伤害配合面,拆除裙边时先用尖嘴钳扭裙边并将其拉起,然后用钳子夹住并将其卷起直至拉下;

5)按安装要求安装相应配件后即可投入使用。

5.2应用照片

6、结语

通过此次提升机轴油封位置磨损问题的成功修复,再次证明福世蓝?技术可从根本上很好的解决轴类油封位置磨损问题,与传统检修相比不但节约了维修时间,而且用途广泛,隐患风险小,方便快捷,操作简单,人工强度低,此修复工艺可以很好的应用在各行业各类轴类油封位置磨损问题上。

- 相关推荐

- 热点推荐

- 修复

-

如何在线修复提升机轴磨损2024-03-05 451

-

辊压机锥度轴磨损能否在线修复2022-10-09 598

-

现场在线修复烘缸轴头磨损2022-08-11 695

-

如何在线解决耳轴轴承位磨损问题?2022-07-04 434

-

一文读懂汽轮机转子轴油封磨损修复的方法2022-06-24 1140

-

立磨摇臂轴承位置磨损在线修复方法2022-04-26 682

-

轴类磨损现场修复的六大工艺2022-03-03 4083

-

大轴磨损了修复方法有哪些?2022-02-25 880

-

如何在现场修复烘缸齿轮位置磨损?2022-02-18 734

-

简述炼钢转炉耳轴磨损在线修复的方法2022-02-11 644

-

轴油封位磨损的常见原因及修复方法2021-10-13 7345

-

选粉机骨架油封磨损的修复方法2021-04-28 1016

-

电机滑环轴磨损如何修复2021-04-26 1551

-

减速机骨架油封部位磨损的原因及修复方法2021-04-25 4256

全部0条评论

快来发表一下你的评论吧 !