挠性覆铜板应用说明

工艺综述

描述

一、挠性覆铜板的保护涂层

保护覆盖层是一种覆盖在挠性印刷电路导体一面上的永久的绝缘薄膜或一种涂层(当然焊盘处不需要保护涂层) ,这种保护涂层能防止电路受潮,污染以及有其他形式的损害,同时也可减少导体在挠曲过程中的所产生的不利应力。下面对几种不同类型的保护涂层进行评价和比较。

(1)覆盖膜覆盖膜是一种由涂胶的绝缘薄膜构成的材料。覆盖膜可以依据电路板的结构预先被钻孔或冲孔,在加压和加热的情况下,保护膜可以定位地覆盖到线路上。在挠性印制线路板中,覆盖膜中的介电基材厚度应与基材中介电材料的厚度大约相同或稍薄一些,并且胶粘剂层厚度与被覆盖的金属箔的厚度也大致相同或稍薄一些,从而在挠曲过程中减少导体的应力。

最典型和最通常使用的覆盖膜的结构是涂有聚醋树脂的聚酯薄膜、涂有丙烯酸胶粘剂或环氧胶粘剂的聚酰亚胺薄膜。覆盖膜最通常便使用的形式为单面,当制造多层挠性线路板时也使用双面涂胶覆盖膜。

(2) 液体涂料保护层液体涂料保护层一般是由聚酯胶液或液态的聚酯制成的。该材料是由丝网印刷到线路板上的(使焊盘暴露),并通过红外光加热(IR) 或紫外线(UV) 来固化,以形成一层永久不变的,薄的和不易磨损的保护涂层。丙烯酸-环氧树脂,丙烯酸聚氨脂和硫醇树脂也可被作为挠性线路的涂料保护层。有较好电绝缘性的合成橡胶,比如:硅橡胶,聚氨脂橡胶和丁基橡胶不能在挠性线路板中广泛地被使用,因为他们在操作时会伸长和变形。

(3) 干膜光敏屏蔽层干膜光敏屏蔽层是一种可由照相工艺制成覆盖膜形状尺寸的方法。这种薄膜是镶嵌在纸基上的,使用加热,加压及真空的方法层压到已腐蚀好的挠性印制线路板上以实现一个严密的均匀的密封层。然后,除焊孔或其他不需保护的表面不暴露以外,将他们通过照相的底片暴露于光下,薄膜在照相暴露的面上固化,从而形成覆盖层。

(4) 液体光敏屏蔽层液体光敏屏蔽层是用辑、棒或喷涂成形的方法在已腐蚀好的挠性印制线路上实现一个严密的均纯的密封层,以后采用加热或与干膜光敏屏蔽层一样的工艺进行固化。

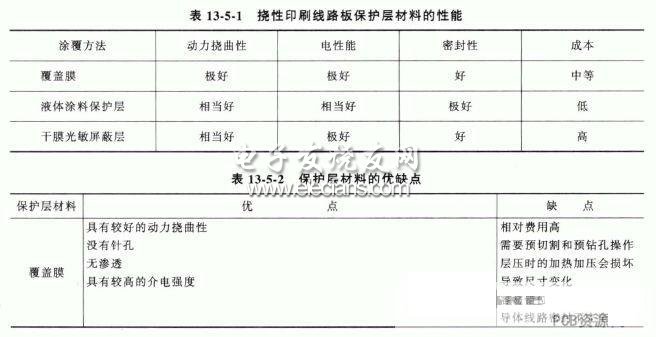

印制线路板保护层的性能及其优缺点,分别见表13-5-1 ,表13-5-2 。

二、挠性线路设计应考虑的一般条件

在设计挠性印刷线路板时应考虑的最基本条件是:

①特性线路板的机械和电性能特性是否符合应用的需要;

②可靠性线路板的特性符合应用的范围能维持多长时间;

③费用线路板的费用是否是有效地与可采用的制作线路板的方法和线路设计相比较的,怎样使挠性线路板的费用最低。

挠性材料的使用意味着最终的部件在运转时应是挠曲的,折叠的或成卷状的。

1.尺寸稳定性

挠性介电材料在加工过程中有膨胀或收缩的趋向,并且这些尺寸变化率比我们所了解的刚性材料尺寸变化率要大。设计时应了解这个尺寸变化率并且在空间设计和部件的安装过程中允许有较大的公差。在通常的情况下,挠性材料在机械方向上会收缩,而在横截面方向上有稍微的膨胀。对于聚酌亚胶薄膜{一般在机械方向上的尺寸变化应是0.2% ,利用超出线路板面部分的公差选择比利用整个线路的公差选择更优越。公差的选择影响产品的产量和成本。

导线布置图应在允许的尺寸变化范围内进行调整,设计时应与材料供应商紧密配合从而利用适合的尺寸特性。

2. 挠性覆铜板的挠曲能力

挠性材料的互连接应用被认为是动态应用和静态应用的组合。在静态应用中挠性材料的互连接如果按照需要,可装配成弯曲的或折叠的。大多数静态的应用采用较大的导线宽度,并且可以选用EDHD 铜宿材料,同时介电基片材料也稍厚一些。在动态的应用中,挠性材料的互连接需要在一个连续的和间断的基体上挠曲和移动。铜箔的轨迹图形应是容许的最小厚度并且轨迹图形应在复合物层压材料的自然轴上安装,以保证达到最大的挠曲寿命。其铜箔的导线应无那些能减少部件的挠曲寿命的裂痕,针孔或缺口边缘。

对于动态的应用中的挠性材料的连接通常是使用较薄一些的聚酯薄膜或聚酰亚胺薄膜和压延(RA) 铜箔的组合。一个与基体介电材料同样厚度的保护覆盖薄膜也需要在自然的中心轴上定位铜箔。

如果需要挠曲,铜箔和介电基片应具有足够的延伸率以防止导体或绝缘材料的破裂,对于为达到最好的挠曲持久性的铜箔来说,只被压缩而不被拉伸可以防止铜箔的疲劳硬化。

3. 挠性覆铜板特性要求

①电性能特性,是设计时首先应考虑的。一般说来聚酌亚胶薄膜的介电性能好于聚醋薄膜的介电性能。同时介电性能还与导体的布置、尺寸以及导体与介电基体的几何尺寸有关。

②挠曲能力,对于挠性印制线路板是最重要的机械性能。应用时可以按动态的应用(那些包括连续和间断的线路的挠曲)或静态的应用(那些仅在安装和运行时需要运动的)所需要的挠曲能力要求、总的尺寸和形状以及导体布置等因素来进行线路材料的选择。

③环境特性要求也影响线路材料的选择。设计者应考虑挠性线路可能承受的最高温度、湿度和是否暴露于腐蚀性的化学介质中,绝缘材料和导体材料能否在这些环境状态中保持其原有的功能特性。

三、挠性覆铜板费用要求

当比较挠性印制线路板和其他方法的线路板时,不仅要考虑挠性线路板的制造成本,还要考虑那些非线路板直接加工费用和互连接产品寿命等因素,而且往往是后者可能的费用更重要。这部分包括装置、检验、加工、工程质量、保险、管理、现场运行和修理等。与常规的点对点线路比较,挠性材料线路具有较高的初始费用和明显很低的后期维修费用。挠性印制线路的装配优点是减少了端点、焊点的数量和消除了由于重复工作产生的差错。对电子连接件的数量较多并密度较大时,采用挠性印制线路能够极大地节省材料。依据导体的数量,维持时间和使用的线路装置数量,挠性印制线路与常规的线路相比节省的总费用能够在20% -50% 的范围内。

当某一个应用的性能要求被确定后,相对应的挠性线路材料即可被选择。首先选择材料组分,基于他们相对应的性能,然后确定这些材料组分的结构规范。准确地告诉材料制造商其材料应用的性能要求是非常重要的,超过规范特性的材料将增加不必要的生产成本而不增加其价值。

四、挠性覆铜板选择指导一般建议:

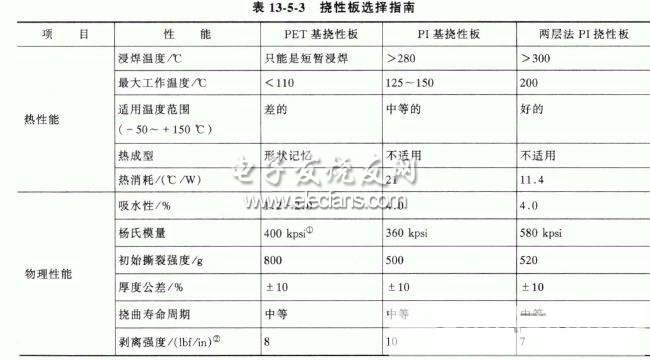

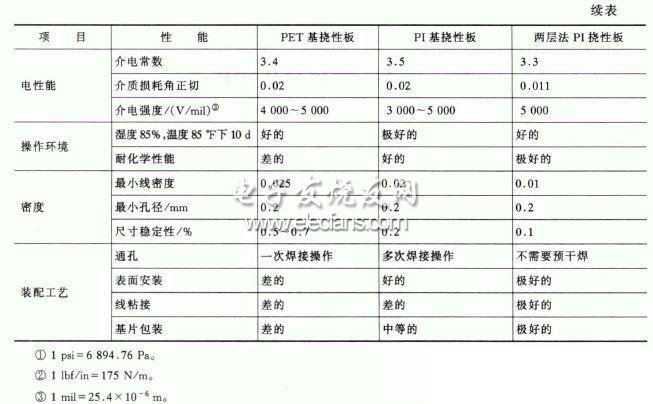

挠性基材的选择指南,见表13-5-3.

-

覆铜板市场概况2023-01-10 2899

-

PCB板覆铜板的常见种类及特点2022-12-26 3598

-

印制电路板:覆铜板的分类2022-09-21 4932

-

覆铜板和pcb板的区别2021-08-06 24959

-

覆铜板的分类以及生产工艺流程图分享2021-02-20 13042

-

挠性覆铜板是什么_挠性覆铜板结构组成2021-01-14 4978

-

金鼎电子5G超薄挠性覆铜板投入试生产2020-12-25 3851

-

PCB覆铜板的分类和用途2019-05-28 10672

-

挠性覆铜板的组成2019-05-23 5854

-

挠性覆铜板的特点2019-05-09 6337

-

挠性环氧覆铜板:技术决定竞争力2018-11-26 2227

-

覆铜板产业掀起了一股新的投资热潮,导致覆铜板产能扩张较快2018-09-13 9181

-

覆铜板是什么_覆铜板的分类总结2018-05-02 28046

-

覆铜板是什么_覆铜板怎么用2018-03-23 46388

全部0条评论

快来发表一下你的评论吧 !