行业案例 | 缺陷自动检测及分类(ADC)解决方案

描述

在生产制造过程中,传统人工缺陷检测的方式已经无法满足检测需求,智能化的检测技术逐渐发挥着越来越重要的作用。以在电子行业应用率较高的AOI(自动光学检测)技术为例,AOI是先将疑似缺陷产品检出,然后由人工判别缺陷种类和缺陷位置,虽然已融入自动化生产步骤,但仍然有检测过程耗时耗力、成本高的不便之处。

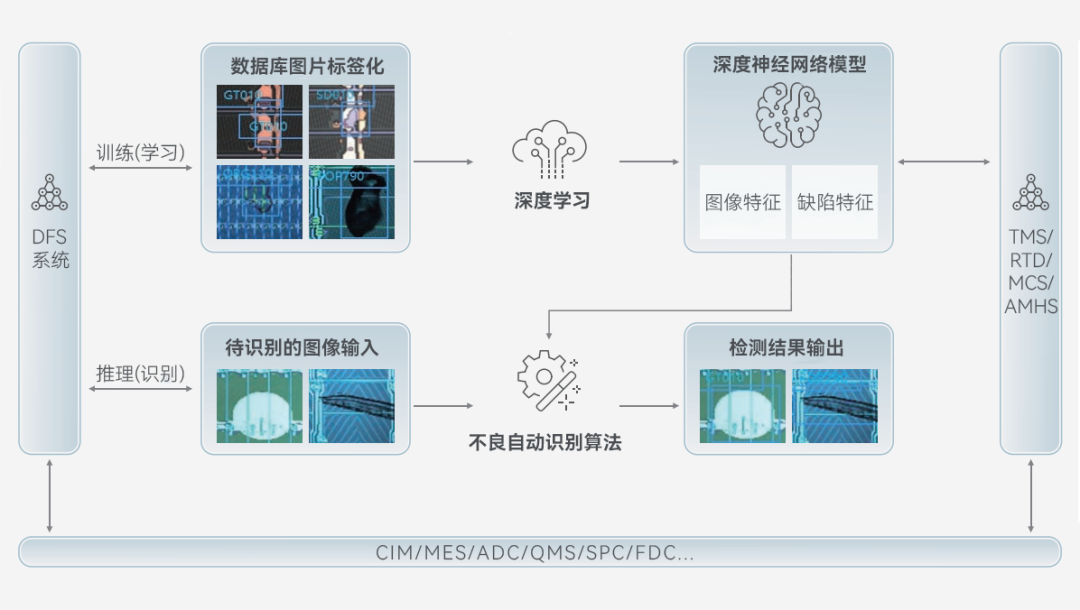

明治传感器推出的自动缺陷检测及分类 (ADC,Automatic Defect Classification) 解决方案,可以将在生产过程中产生的不良问题,例如不良种类、不良大小、位置等,进行综合计算和缺陷的自动分类;对一些干扰因素,如环境干扰、设备故障等进行及时修正和改善,避免不良品的继续产生。同时,也为后续的返工(Rework)、返修(Repair)等工艺操作提供指导,提高效率,降低整个系统的不良率,及时减少返工和返修的工作量,显著提升缺陷辨识率、缺陷分类正确率和检测效率。

这套方案架构被应用于某半导体龙头企业的液晶面板缺陷检测中,实现了99%缺陷识别和自动分类,人力成本节约了近80%。

√

方案价值

提升速率

缺陷识别速度从人工分类的2~3s/张提升到250ms/张,产品良率提升5%-6%,漏检率<0.5%,可节省80%的缺陷分类人力成本;通过缺陷类型训练与迭代,缺陷识别率最高可达99%以上。

缺陷判定与分类

通过模型训练系统具备缺陷判别知识,ADC可进行缺陷自动分类与判别,能够全覆盖实时检测各种产品缺陷。此外,系统同时通过传感设备修正错误结果,实时将修正结果反馈到 ADC,让模型得到持续学习,提升缺陷判别效果。

训练有素的模型甚至可以检测到肉眼几乎看不见的微小缺陷,工程师们已经得心应手地使用深度学习技术来发现微芯片、变压器、显示器、CPU和其他制造部件中的潜在异常——其中包括许多非常小的部件,还可应用于太阳能电池表面的缺陷分析、PCB假点检测与分析等。

明治传感器是一家专注于工业级光电传感器和深度学习技术的创新企业,主要聚焦在高精度定位、深度学习、精密测量、以及避障安全方案,为3C电子、新能源、半导体制程、医疗电子和服务机器人行业提供精密智能和AI传感技术。

明治传感器核心团队汇聚了一批业界资深科学家和工程师,由扎根工业传感领域20年的专家带队,拥有核心专利超过120项,超过20项发明专利。明治产品迭代速度快,每年在世界各地安装的传感器总数逾6,000,000只,在AI4.0时代用创新传感技术向用户提供精密智能和AI传感的产品,助力全球用户在工业4.0时代成为智慧工业和万物互联的行业领先者。

- 相关推荐

- 热点推荐

- 检测

-

水箱溢流自动检测系统2022-11-17 616

-

DIP全自动检测补锡方案的说明2021-10-20 2086

-

请问怎么实现插孔自动检测电路的设计?2021-04-09 2149

-

基于图像处理的PCB自动检测系统的设计与研究(第二部分)2018-09-13 2258

-

基于USB和LabVIEW的ECU自动检测系统的设计2016-03-23 1061

-

电脑硬件自动检测软件2011-01-21 2655

-

CPU自动检测2009-12-24 759

-

电子变压器自动检测仪2009-11-19 854

-

雷达故障自动检测系统2009-07-15 676

-

自动检测技术课件2009-06-14 962

-

自动检测技术精品课程2009-05-19 539

-

电缆自动检测电路图2009-04-11 1200

-

自然图像中的对象自动检测和提取2009-04-01 525

全部0条评论

快来发表一下你的评论吧 !