冷轧开卷机芯轴磨损,定制现场修复的专业方案

描述

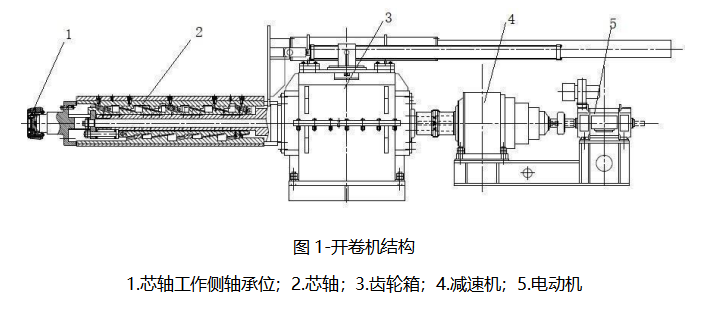

摘要:某铝业开卷机频繁出现工作侧跳动大的问题,停机拆检后发现开卷机芯轴工作侧轴承位磨损,经分析使用福世蓝®高分子复合材料针对磨损的开卷机轴承位进行现场修复,修复完成后使用效果良好,证明了高分子复合材料技术在开卷机轴承位修复问题上的可行性。

关键词:高分子复合材料、开卷机、冷轧、轴承位磨损、现场修复技术

在带材生产设备中,开卷机是准备工序的主要设备,在轧制时为带材提供后张力,支撑带材。开卷机主要应用于带材宽度大、卷重较重的轧线,其主要工作就是负责将小车上的钢卷装入芯轴然后开卷,在完成一卷后,开卷机的两侧后退同时残卷吊吊走剩余钢卷完成开卷工作。其中芯轴是开卷机的核心部位,芯轴在运行过程中要承受带卷较大的重量,还要提供后张力,长时间疲劳运行会造成芯轴轴承位的磨损情况。

冷轧厂铝材轧线开卷机轴承位磨损

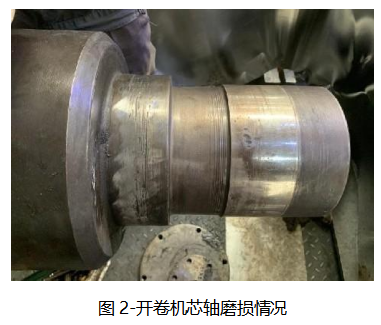

某冷轧厂铝材轧线开卷机芯轴出现跳动情况,分析原因为芯轴工作侧轴承位磨损,将轴承拆除后发现轴承位磨损严重(见图2),最大处约3mm。

一般情况下轴类出现磨损的原因有很多,在制造时的各种缺陷以及在使用过程中由于装配、维护、使用等各个不同阶段的不良问题,都有可能造成轴承位的磨损。抛开这些问题进行分析,从原理上讲最主要的原因就是用来制造轴的金属特性决定的,金属虽然硬度高,但是退让性差(变形后无法复原),抗冲击性能较差,抗疲劳性能差,因此容易造成粘着磨损、磨料磨损、疲劳磨损、微动磨损等。大部分的轴类磨损问题都不易察觉,只有出现机器高温、跳动幅度大、异响等情况时,大部分轴都已磨损严重,从而致使机器停机。

轴类问题修复工艺

传统的修复方法有堆焊、热喷涂、电刷渡等,但均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;热喷涂、电刷镀受涂层厚度限制,容易剥落。以上方法都是用金属修复金属,无法改变“硬对硬”的配合关系,常常导致修复失效。

高分子复合材料技术

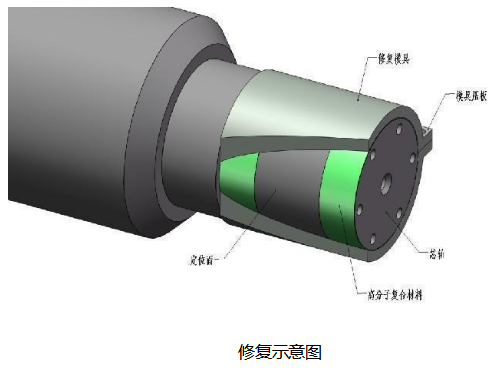

高分子复合材料技术可以现场操作,有效提升了维修效率,降低了维修费用和维修强度。相比传统技术,高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过"模具修复”、“部件对应关系”、“机械加工”等工艺,可以更大限度确保修复部位和配合部件的尺寸配合。同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,避免了间隙出现的可能性,也就避免了设备因间陈增大而造成的再次磨损。

此次针对损坏的开卷机芯轴,我们根据现场实际情况,选取了高分子复合材料技术搭配模具修复工艺进行现场修复。修复时使用轴承间隔套位置作为定位,加工模具,使用模具针对修复部位进行现场修复,其原理如下:

现场修复过程

1、根据芯轴轴承位尺寸数据,出具详细的模具图纸及模具加工工艺;

2、现场测量核对模具尺寸及间隔套定位尺寸;

3、空试模具,确保各个部位配合精确;

4、模具内表面及螺栓、螺栓孔定位销孔刷803脱模剂,晾干备用;

5、轴表面处理:烤油,打磨,清洗;

6、按照比例调和福世蓝高分子复合材料,均匀无色差;

7、将材料均匀涂抹于轴表面,涂抹厚度大于轴的基准尺寸;

8、安装紧固模具,多余的材料将从排料孔排出;

9、加热固化,保证固化时间在6小时以上;

10、拆除模具,去除多余材料;

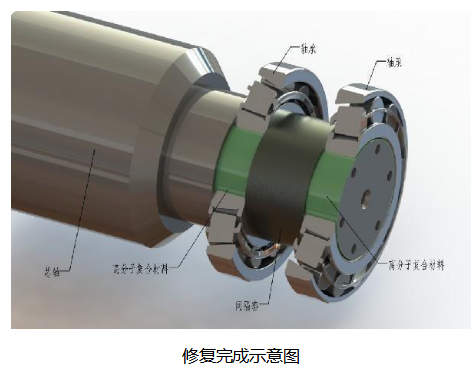

11、打磨釉面,再次调和和涂抹材料,直接装配轴承。

通过福世蓝高分子复合材料技术多年来在工业领域的应用经验来看,在企业出现因传动部位磨损问题导致的计划外突发性停机后,福世蓝技术可以根据不同设备的运行条件及设计参数,利用高分子复合材料的成型特性,制定相应的修复方案,可在现场第一时间解决设备的传动部位磨损的问题,利用现场有限的基本条件,最大程度满足大部分设备的运行条件,大大提高了修复效率与修复精度。

因此在当今形势下,在技术条件允许的情况下使用高分子复合材料技术针对设备的传动部位磨损问题进行修复,既符合当前“再制造”形势的要求,又可以缩短企业停机时间、节约更换成本,达到为企业创造经济效益的目的。

- 相关推荐

- 热点推荐

- 修复

-

如何修复冷轧轧机齿轮箱轴承室磨损2024-03-18 347

-

冷轧飞剪皮带轮轴磨损的修复2024-03-13 421

-

冷轧轧机齿轮箱轴承室磨损的修复2024-03-06 354

-

修复烘缸轴磨损如何修复2024-02-29 345

-

修复轴磨损的方法2024-01-02 578

-

烘缸轴头磨损在线修复2023-03-22 457

-

如何修复烘缸轴头磨损2022-11-02 469

-

现场在线修复烘缸轴头磨损2022-08-11 689

-

现场修复振动筛轴承位磨损的解决方案2022-08-09 577

-

轴类磨损现场修复的六大工艺2022-03-03 4027

-

如何现场修复辊压机扭力支撑轴头磨损2022-01-10 686

-

在线快速修复终聚釜搅拌器轴磨损的现场操作过程2021-12-06 731

-

【轴承室磨损修复】工程师教你现场修复酸洗线开卷机芯轴轴承室2021-11-19 1167

-

如何修复烘缸锥度轴磨损2021-10-15 655

全部0条评论

快来发表一下你的评论吧 !