启扬方案:ARM硬件应用于焊接数据采集系统,实时监测焊接质量

描述

在机械制造、航空航天、船舶加工、油气管道等行业的金属材料加工过程中,焊接是重要的手段之一,焊接的质量直接关系到产品的性能和使用寿命,焊接数据则是关系焊接质量的重要依据。

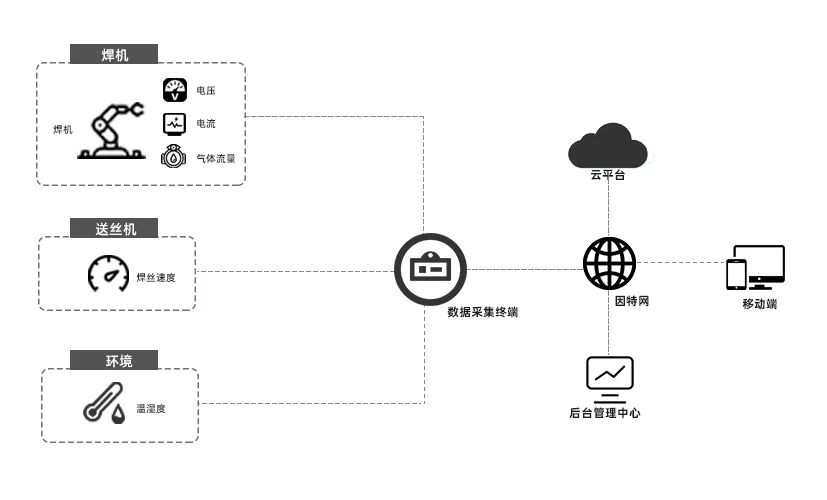

随着物联网、大数据等技术在工业智能化生产上的应用,生产过程实时数据采集和监控系统布局在各行业。在焊接领域,焊接数据采集系统通过在焊机上安装数据采集设备,实时采集焊接设备操作数据、焊接工艺、焊接材料消耗等信息并进行显示和存储,实现产品信息的跟踪,减少焊接异常,降低焊接成本、提升焊接效率、保证焊接质量。

焊接数据采集系统

焊接工艺参数是影响焊接质量的关键数据。在人工焊和半自动焊操作中,操作人员存在技能差异、操作人员不按照既定参数进行焊接都会影响产品质量。焊接数据采集系统实时监测焊接过程中用电、用气、用丝等生产数据,当工艺参数超出设定的参数范围,数据采集系统会发送报警信息,提醒操作人员及时调整工艺参数,确保焊接参数的准确性。

通过焊接数据采集系统可以获取每台焊机具体信息,如设备名称、运行状态、使用时长、工件的产品代码、生产时间、焊缝编号、焊机操作人员等,实现工件与生产时间、操作人员和焊接参数的精准对应,满足产品的可追溯性;操作人员与工件之间建立关联,也为绩效评定、人工计费提供依据。

焊接数据采集系统对生产过程中的用电、用气、用丝等生产消耗的记录分析,从而能够进一步对不同焊机操作人员和焊接机器人进行用料差异的分析,为更好地降本增效提供数据支撑;同时打通用料情况与企业物料系统之间的信息数据,实现信息共享,实时获取各类耗材余量,为制定生产计划和物料采购提供依据。

部分焊接件对环境要求较高,温湿度过高过低都会影响焊接质量。焊接数据采集系统通过环境传感器可以实时监测焊接环境温湿度信息。

焊接数据采集终端硬件推荐

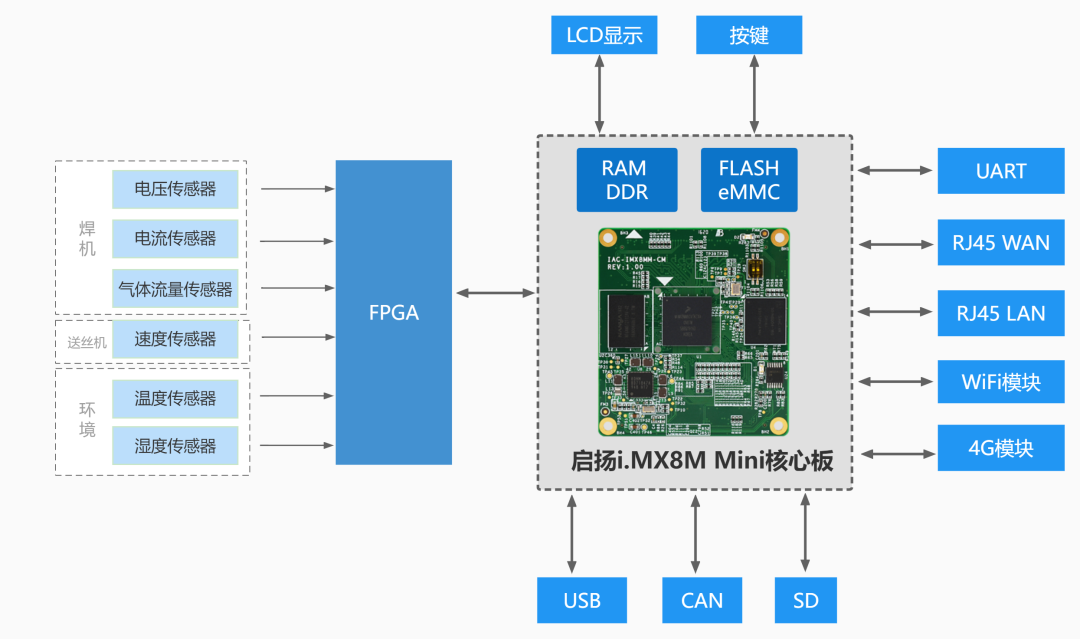

焊接数据采集系统终端采用嵌入式硬件,通过安装在焊机上的电压传感器、电流传感器、气体流量传感器等获取焊接参数;通过内部无线通信模块将数据传输到云端或后台管理中心;设备配备显示屏幕,实时显示设备运行情况和各类数据,操作人员可通过控制按键调整参数设置。终端支持多种工业总线协议对接,支持远程监控与系统升级。终端主控嵌入式硬件采用ARM+FPGA,ARM接口资源丰富、功耗低,性能强,提供数据处理分析和显示功能,FPGA擅长多通道高速AD采集,作为数据采集卡提供模数转换等功能,两者相互协作实现数据存储分析、网络通讯、显示等功能。

ARM硬件可采用启扬i.MX8M mini核心板,四核Cortex-A53高性能处理器,支持边缘计算算法,将采集的数据在本地进行处理分析,减少数据通信量,做到实时监测、实时反馈;

核心板配备大容量内存和SD卡,保障软件程序运行的稳定性,数据传输更迅速,同时能够将数据存储在SD卡中,支持本地长时间存储数据,保障数据安全。

核心板支持MIPI显示接口,连接高清液晶屏幕,人机界面实现本地化数据展示;

i.MX8M mini处理器拥有丰富的接口资源,与FPGA连接执行高速数据采集,引出RS232、CAN、USB等接口,支持连接各类外接设备并读取数据;

i.MX8M Mini支持多种通信方式,通过4G网络、WIFI或有线网络将采集的数据上传到云平台或后台管理中心进行数据分析计算,输出各类报表,实现人工、机器、物料、产品等的全方位管理;

硬件可选择工业级元器件,面对复杂的工业环境,仍能提供稳定、长时间的运行状态。

如今,工业生产向信息化、数字化、智能化转变,焊接数据采集系统是焊接领域企业生产与信息技术的融合,有利于提高企业生产智能化水平,打造智能工厂、数字化车间,推动制造业转型升级。

更多高性能的ARM嵌入式硬件产品,

- 相关推荐

- 热点推荐

- ARM

-

焊接过程“看得见”!创想智控熔池相机实时监测焊接质量2025-07-22 407

-

提升焊接质量:实时监测技术的应用与挑战2025-02-18 930

-

高频焊接实时监测系统:确保生产安全与质量的关键技术2025-01-11 849

-

多频焊接数据采集系统的应用与优化研究2025-01-08 781

-

焊接能量实时监测仪:精准控制,高效焊接2024-12-23 755

-

激光焊接监测系统有哪些2024-07-25 930

-

焊接管控系统2024-02-02 869

-

基于ARM 的蓝牙实时数据采集系统2021-10-26 3851

-

焊接图像及电流电压综合采集系统2013-04-15 4385

-

工业能源采集及监管系统的数据采集及传输方案2012-05-29 3974

-

埋弧焊焊接参数采集系统的嵌入式改造2010-10-27 809

-

基于ARM9电能质量监测仪的数据采集2010-03-13 2059

-

基于ARM的蓝牙实时数据采集系统的设计2010-02-02 1370

全部0条评论

快来发表一下你的评论吧 !