电机散热用の定形复合相变材料(PCM)研究以及PCM垫片

描述

摘要:以石蜡作为相变物质,与埃洛石复合,以无水乙醇为溶剂,采用溶液插层法制备出不同配比的新型石蜡/埃洛石复合相变材料。使用扫描电镜( SEM) 观察其表面形貌,对材料相变过程中的形状稳定性进行测试,采用差示扫描量热法( DSC) 对其相变温度和相变焓进行了测定,用热重分析仪( TGA) 对其热稳定性进行了表征; 确定石蜡与埃洛石的最佳配比后,添加少量四针状氧化锌( T-ZnOw) 提高其导热性能,使用导热仪器测试其导热系数。将复合相变材料与烘干型绝缘漆混合加热并浇注到电机定子绕组上,电机连通电源后使用红外测温仪和温敏电阻测量其温度。结果表明: 当石蜡质量分数为 50%时,石蜡能被埃洛石有效封装,保证了材料的的定形相变特征,添加 T-ZnOw 能有效提高材料的导热性能; 复合相变材料与烘干型绝缘漆浇注到电机定子绕组上时能有效地降低内部温升,对降低短时高功率密度电机的内部温度和提高其功率密度具有重要的应用价值。 关键词:石蜡 埃洛石 四针状氧化锌( T-ZnOw) 相变材料 溶液插层法

00 引言

小型高功率密度的永磁同步电机具有电流密度大、电负荷高、结构紧凑的特点。电机的高输出功率导致其内部产生大量的热量,这给电机的散热带来了极大的挑战;此外,当电机处于短时高过载工况下时,高铜耗会导致电机内部温升过快,但水冷、强迫风冷等一般散热方式是依靠外界流体介质带走从电机内部传导到外壳的热量,无法直接、快速地带走电机内部产生的热量,从而限制了电机的功率输出能力。因此,需要一种快速有效的散热方式以降低电机内部温升。相变材料( Phase change material,PCM) 作为一种储热和温控材料,在固-液、液-气或固-固相变过程中可以储存或释放大量的热量,具有储能密度高、相变前后体积变化小、热回收温度差异小、可重复利用等诸多优点,在太阳能利用、温室的温度调控、工业废热的回收、城市建设、电子热管理、恒温纺织服装等领域具有广阔的应用前景。常用的相变材料主要包括有机相变材料和无机相变材料。绝大多数无机相变材料具有腐蚀性,并且在相变过程中存在过冷却现象和相分离等缺陷,影响其实际应用; 而有机相变材料具有腐蚀性小、相变潜热大、过冷却小、价格便宜等优点。

石蜡作为有机相变材料,具有化学稳定性好、相变潜热大、熔点范围宽、无过冷却现象和相分离缺陷、蒸汽压低、相变温度适宜、价格低廉、无腐蚀性和无毒性等优点,但是石蜡存在导热系数小、相变过程易泄露的缺点,限制了其在储热技术中的应用。埃洛石纳米管是大自然天然形成的纳米粘土,对环境无污染,因此也可以称为一种“绿色”材料,埃洛石自身具有较大的比表面积和良好的热稳定性,还具有良好的纳米孔径,可以用来吸附油性物质,这些特征使得埃洛石纳米管成为制备相变复合材料的优良材料。四针状氧化锌( Tetrapod ZnO whiskers,T-ZnOw) 具有提高材料导热性能的能力,能让电动机内部产生的热量更有效地传递到电机外壳,使产生的热量有效地散发到外界,以此来降低电机的内部温度。此外,将 T-ZnOw 添加到绝缘漆中,可以加强线圈绕组的力学强度。

本研究采用溶液插层法,以石蜡为有机相变材料、埃洛石为基体材料,添加少量 T-ZnOw 以提高其导热性能,制备出不同配比的新型复合相变材料并获得了石蜡的最佳质量分数。复合相变材料与烘干型绝缘漆混合加热后浇注到电机定子绕组上,能有效降低短时高功率密度电机的内部温度并提高其功率密度。

1 实验

1.1 实验材料

实验材料石蜡为 58 号全精炼石蜡,购于成都顺美国际贸易有限公司; 埃洛石购于西安茗创达生物科技有限公司; 四针状氧化锌晶须购于浙江聚元化工有限公司; 无水乙醇为分析纯AR,购于上海泰坦科技有限公司; 绝缘漆为 H 级 1150 烘干型,购于河南纳诚电工有限公司; 去离子水为实验室自制。

1.2 试样制备

埃洛石是一种层状结构的非膨胀性粘土矿物,晶体结构呈管状,具有较大的比表面积,其层状结构与另一种层状硅酸矿物( 蒙脱石) 类似。以往所报道的埃洛石复合材料基本是以熔融共混法制得,相对于熔融共混法,溶液插层法具有操作简单易行、对设备要求低、插层条件温和等特点。溶液插层法是用来制备复合纳米高分子材料的一种方法。溶液插层法的原理是高分子链在溶液中借助溶剂而插层进入无机物层间,然后挥发除去溶剂,从而获得高分子纳米材料与无机材料的复合纳米高分子材料。

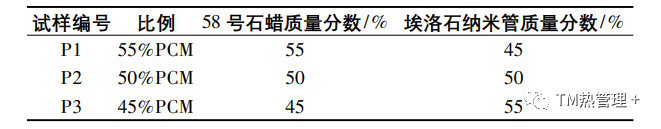

埃洛石的管状晶体结构使其同样具备了毛细现象。毛细作用,是液体表面对固体表面的吸引力,毛细管插入浸润液体中,浸润液体在毛细管中的液面是凹形的,它对下面的液体施加拉力,使液体沿着管壁上升,当向上的拉力跟管内液柱所受的重力相等时,管内的液体停止上升,达到平衡。埃洛石独特的层状结构及管状晶体结构,使其能够通过溶液插层法充分吸收相变材料石蜡。表 1 为固-固复合相变材料制备配方。

表 1 固-固复合相变材料制备配方

1) 原料处理: 将埃洛石与去离子水混合放入球磨机中球磨 24 h,正反向各球磨 12 h,取出后使用无水乙醇洗涤并放入 80 ℃ 鼓风干燥箱内烘干,最后研磨并过筛得到埃洛石粉末。

( 2) 复合相变材料的制备: ①常温下取埃洛石粉末与无水乙醇混合,利用磁力搅拌器以680 r/min搅拌 1 h; ②常温下取石蜡碎块与无水乙醇混合,利用水浴磁力搅拌器以 680 r/min搅拌 1 h,温度设置为 70 ℃ ; 在所得的溶液中加入第一步制得的溶液,利用水浴磁力搅拌器以 680 r/min 搅拌 2 h,温度设置为 70 ℃ ; ③埃洛石吸附部分石蜡后,升高水浴温度到80 ℃继续搅拌 1 h,同时蒸发作为溶剂的无水乙醇; ④将所得产物放入 80 ℃鼓风干燥箱内干燥 6 h,将其充分烘干; ⑤取出烘干后的产物并研磨过筛,得到所需的复合相变材料。

( 3) 提高导热性能: 为了提高复合相变材料的导热性能,在( 2) 中第一步加入一定量的 T-ZnOw 粉末。

1.3 测试与表征

采用 SU8010 扫描电子显微镜观察样品的表面形貌及微观结构; 采用数码相机对样品的定形相变特征和湿润性进行拍照记录; 采用 DSC200F3 差示扫描量热仪对样品的相变温度和相变潜热进行表征; 采用 STA-449C 热重分析仪对样品的热稳定性进行分析; 采用 TC3000E 便携式导热仪器对样品的导热系数进行测试; 采用 FLIR-T530 红外测温仪测量完成浇注的电机机壳的温度,证实材料对降低电机内部温度的有效性; 采用温敏电阻和示波器测量电机定子内部的温度,对红外测温仪进行误差分析。

2 结果与讨论

2.1 SEM 分析

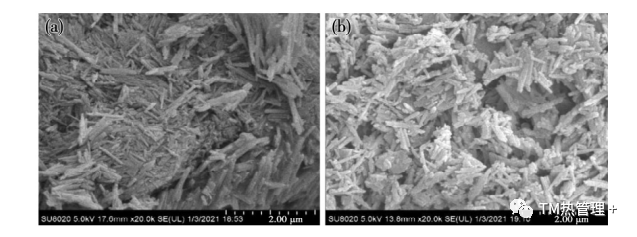

由图 1a 埃洛石粉末的 SEM 图可见,埃洛石结构为一种内部空洞的长杆状,在杆状两端可以明显看到空洞。埃洛石这种独特的结构特征让其杆状结构内部可以吸附大量的相变材料石蜡,外部杆状结构之间通过范德华力可以吸附一定量的相变材料石蜡,且经过球磨后让原本被包裹的内部结暴露出来,便于吸附更多的石蜡。由图 1b 可见,复合相变材料 P2 试样表面已经完全被石蜡覆盖,且埃洛石杆状两端也无明显的空洞,可以推测埃洛石表面及内部充分吸附了石蜡; 另外复合相变材料 P2 的微观形态与埃洛石相似,说明埃洛石的表面均匀地吸附了石蜡,而没有发生局部的大量堆积。

图 1 ( a) 埃洛石粉末和( b) 复合相变材料 P2 的 SEM 图

由图 2a 可见,复合相变材料 P1 试样表面吸附了大量石蜡,且出现了局部的大量堆积,可以推测埃洛石表面及内部吸附了过量的石蜡,多孔材料埃洛石已处于过饱和状态,该状态下不利于复合相变材料在电机绕组内的定形。 由图 2b可见,复合相变材料 P3 试样表面吸附了一定量的石蜡,但埃洛石杆状结构表面仍存在空隙,多孔材料埃洛石处于不饱和状态,该状态下可进一步吸附石蜡。

图 2 复合相变材料( a) P1 和( b) P3 的 SEM 图

2.2 产物的定形相变特征测试

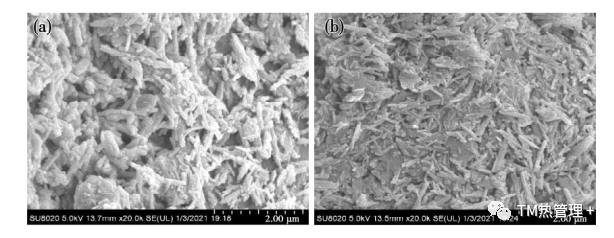

形状稳定性是相变材料在实际应用中的关键。利用加热-拍照的方法记录了所制备的复合相变材料在高于其相变温度时的形状稳定性,并与纯石蜡作比较。图 3 中分别列出了复合相变材料 P1( 见图 3a) 、P2( 见图 3b) 、P3( 见图 3c) 和纯石蜡粉末( 见图 3d) 在 80 ℃ 加热 0 min、5 min、10 min、15 min和 20 min( 从左到右) 时的照片。可以看出纯石蜡很快就开始熔融,10 min 后完全熔化成流动液体状态,如果应用于设备中就意味着会有大量的泄露; 复合相变材料 P2 和P3 受热后形貌没有任何变化,表明这些复合相变材料均有很好的定形相变特征。这是由于在复合相变材料中,埃洛石的多孔结构能够有效地吸附封装石蜡,阻止熔融后的液态石蜡的流动,证明石蜡质量分数为 50%时材料仍具有定形相变特征。石蜡质量分数低于 50%,复合相变材料中石蜡含量较少,材料配比不是最佳。而复合相变材料 P1 存在一定的泄漏,可以推测,随着石蜡含量的增加,试样泄漏的石蜡将逐渐增加,这主要是因为一定质量的埃洛石所吸附相变材料的质量也是一定的,若加入更多量的石蜡,其在熔化状态下就会发生泄漏,使得复合相变材料中的相变材料流失,造成复合相变材料储存能量减少、储能能力下降,这说明石蜡质量分数高于或等于 55%时,复合相变材料中石蜡含量过高,材料配比也不是最佳。综合来看,石蜡质量分数为 50%时,埃洛石对石蜡的吸附量处于临界饱和状态,该石蜡质量分数较为理想。

图 3 复合相变材料( a) P1、( b) P2、( c) P3 和( d) 纯石蜡粉末在 80 ℃下加热不同时间( 从左到右 0 min、5 min、10 min、15 min 和 20 min) 的照片

2.3 产物的储热性能( DSC) 分析

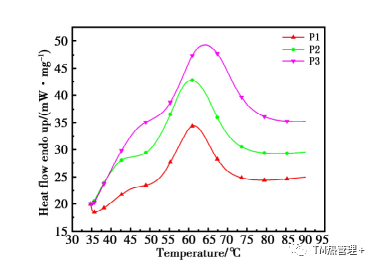

58 号石蜡的相变温度区间为 47 ~ 64 ℃,图 4 为所制备试样的 DSC 曲线,可以看出,石蜡/埃洛石复合相变材料所含石蜡的量对其相变温度无明显影响,其相变温度都在 60 ~65 ℃,相变特征与纯石蜡相似。从图 4 中可以观察到试样的DSC 曲线都有两个吸热峰,其中小峰代表固-固相变过渡阶段,主峰代表固-液相变过程,固-固相变过渡阶段是由样品从有序相到无序相过渡引起的。复合相变材料的相变焓越大,单位质量所储存的热量越多,在 DSC 中体现为主峰的峰面积越大。如图 4 中的吸热峰面积显示,随着石蜡质量分数的增加,其吸热峰面积逐渐增大,分析可得复合相变材料 P1 的相变焓为 50.468 9 J/g,P2 的相变焓为 47.514 7 J/g,P3 的相变焓为 47.168 4 J/g,这说明随着石蜡质量分数的增加其相变焓也逐渐提高,随着石蜡质量分数增加,单位质量的复合材料所储存的能量也增加,表明材料的 DSC 吸热峰面积越大,即材料的相变焓越大,该材料在填入电机定子绕组后对降低电机内部温度的效果越好。从图 4 中还可以发现,三组材料的DSC 曲线在纵轴上存在一定的差异,这是材料热功率和热效率的体现,且热功率和热效率成反比。若材料的 DSC 曲线整体偏下方,则该材料的热功率较低,但相反其热效率较高; 若材料的 DSC 曲线整体偏上方,则该材料的热功率较高,但相反其热效率较低。图 4 中 P1 的 DSC 曲线偏下方,则其存在热功率较低的问题,但相反热效率会较高; P3 的 DSC 曲线偏上方,虽然其热功率较高,但会导致其热效率较低; P2 的 DSC曲线居中,其热功率和热效率均较为适中。综合考虑相变焓值、热功率和热效率,复合相变材料 P2 中石蜡的质量分数较为理想。

图 4 复合相变材料的 DSC 曲线

2.4 产物的热失重( TGA) 分析

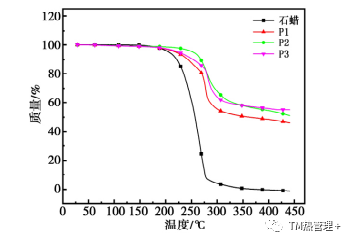

图 5 为纯石蜡及所制备试样的 TGA 曲线,在空气气氛下进行 TGA 分析,纯石蜡在 185 ℃ 左右开始失重,当温度达到380 ℃时总质量损失率约为 100%,由此可验证所制备的复合相变材料中石蜡的含量。由此可以看出,在 200 ℃ 内复合相变材料样品有少量的失重,主要是由于材料吸附的水分子以及残余溶剂的蒸发引起的,且在该温度范围内,复合相变材料中的石蜡已发生固-固相变过渡阶段和固-液相变阶段,石蜡已由固体转变为液体,大部分液体石蜡在埃洛石的吸附作用下仍被吸附在复合相变材料内,仅有少量的液体石蜡蒸发后转变为气体并脱离复合相变材料。在 200~300 ℃范围内,材料质量急剧下降,且石蜡含量最低的一组质量损失最少,说明在此温度范围内,复合相变材料中的液体石蜡开始大量蒸发转变为气体并脱离埃洛石的吸附。

图 5 纯石蜡及复合相变材料的 TGA 曲线

图 5 为纯石蜡及所制备试样的 TGA 曲线,在空气气氛下进行 TGA 分析,纯石蜡在 185 ℃ 左右开始失重,当温度达到380 ℃时总质量损失率约为 100%,由此可验证所制备的复合相变材料中石蜡的含量。由此可以看出,在 200 ℃ 内复合相变材料样品有少量的失重,主要是由于材料吸附的水分子以及残余溶剂的蒸发引起的,且在该温度范围内,复合相变材料中的石蜡已发生固-固相变过渡阶段和固-液相变阶段,石蜡已由固体转变为液体,大部分液体石蜡在埃洛石的吸附作用下仍被吸附在复合相变材料内,仅有少量的液体石蜡蒸发后转变为气体并脱离复合相变材料。在 200~300 ℃范围内,材料质量急剧下降,且石蜡含量最低的一组质量损失最少,说明在此温度范围内,复合相变材料中的液体石蜡开始大量蒸发转变为气体并脱离埃洛石的吸附。

2.5 复合相变材料导热性能分析

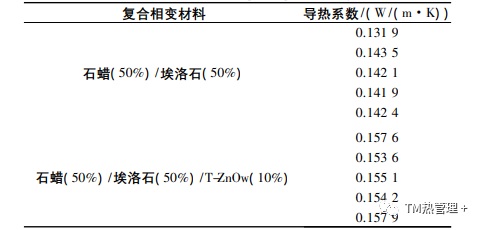

在相变储能材料中,导热性能是除了相变温度与相变焓值外最重要的参数之一。多数有机相变材料的导热系数偏低,从而导致热量储存和释放速率偏低,因此限制了其在实践中的应用。通过前面的探讨已确定石蜡与埃洛石的最佳配比,其中石蜡的导热系数为 0.21 W/( m·K) ,数值偏低。T-ZnOw 的导热性较好,属于金属氧化物导热填料,在增强基体导热的同时不会破坏基体的绝缘性能。由于四针状立体结构的特性,其在基体中更容易形成导热网络,增强复合材料的导热性。因此,通过在复合相变材料中加入质量分数为10%的 T-ZnOw 对其进行改性,并采用 TC3000E 便携式导热仪器测试样品的导热系数,同一实验条件下测试五次取平均值。

表 2 为各组材料的导热系数,石蜡( 50%) /埃洛石( 50%) 复合相变材料导热系数五次测试的平均值为0.140 36 W/( m·K) ,石蜡( 50%) /埃洛石( 50%) /T-ZnOw( 10%) 复合相变材料导热系数五次测试的平均值为 0. 155 68 W/( m·K) 。加入10%T-ZnOw 后复合相变材料的导热系数提高了约 10.91%,证明 T-ZnOw 能有效提高复合相变材料的导热性能,在复合相变材料中添加 T-ZnOw 后能让电机内部产生的热量更有效地传递到电机外壳,使得绕组通电后产生的热量更有效地被石蜡吸收。

表 2 复合相变材料的导热系数

2.6 电机绕组浇注及温升曲线分析

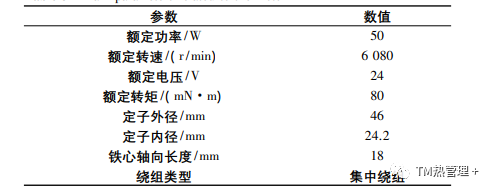

本实验中使用的电机的主要相关参数如表 3 所示。

表 3 电机的主要相关参数

在电机绕组浇注前,将电机安装在机座上,并与控制板、外接负载、外接电源和测功机连接,连接完成后电机实验系统如图 6 所示。将外接电源调整到输入电压 18 V、输入电流3 A 后通电,并在恒温室内用 FLIR-T530 红外测温仪测量通电后电机绕组的机壳温度。

图 6 电机实验系统

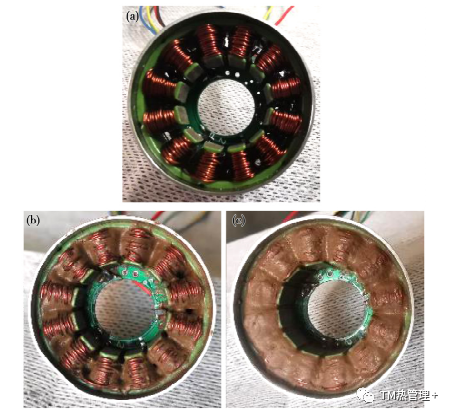

取适量石蜡/埃洛石/T-ZnOw 复合相变材料与烘干型绝缘漆混合,放入 80 ℃ 鼓风干燥箱内干燥 30 min,取出后浇注到电机绕组上,重复浇注两次,使制备的复合相变材料充分附着到电机绕组上。图 7a 为未浇注的电机绕组,可以发现定子绕组之间存在大量空隙,可以通过填充大量的复合相变材料来降低电机的内部温度; 图 7b 为对电机绕组进行一次浇注后的效果图,可以发现复合相变材料已填充大部分孔隙,但仍存在孔隙,且在绕组表面还可以涂抹一层复合相变材料; 图 7c 为对电机绕组进行二次浇注后的效果图,可以看出复合相变材料已充分填充绕组孔隙,涂抹在绕组表面的复合相变材料附着良好。由于中心为电机转子部分,需要留出足够的空间安装电机转子,中心空白部分无法填充复合相变材料,且在绕组表面涂抹复合相变材料时不能涂抹得太厚,厚度太大会导致壳盖无法正常合上。浇注完成后使用电子天秤称量计算得到最终浇注的材料约 4.55 g,按质量分数计算含有的石蜡约 0.875 g。

图 7 电机绕组( a) 未浇注、( b) 一次浇注和( c) 二次浇注的效果图

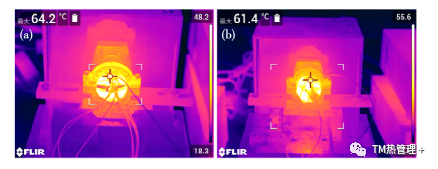

电机绕组浇注完成后将其安装回机座并连接好外接器件,将外接电源调整到输入电压 18 V、输入电流 3 A 后通电,并在恒温室内用红外测温仪测量电机机壳温度。红外测温电机绕组浇注完成后将其安装回机座并连接好外接器件,将外接电源调整到输入电压 18 V、输入电流 3 A 后通电,并在恒温室内用红外测温仪测量电机机壳温度。红外测温仪图中温度越高的地方,颜色较其他区域更加鲜红且亮度更大,左上角会显示测试区域中的最高温度值。在外接电源通电 11 min 后,未加复合相变材料的空白组与添加复合相变材料的实验组在该时刻的测试效果图分别如图 8a、b 所示。可以发现空白组的高温鲜红明亮程度大于实验组,这是由于空白组的整体温度高于实验组; 且空白组的最高温度值与实验组相差约 3 ℃,这是因为复合相变材料中的石蜡吸收了部分热量,表明添加的复合相变材料能改善电机的散热问题。

图 8 通电 11 min 时( a) 空白组与( b) 实验组的测试效果图( 电子版为 彩图)

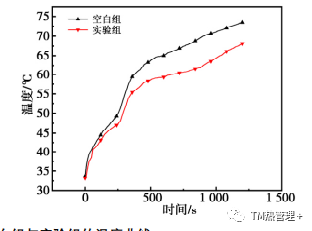

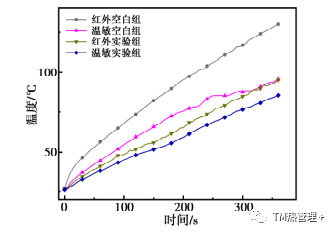

再以输入电压 18 V、输入电流 3 A 对空白组和实验组进行 15 min 的通电测试,通电过程中全程使用红外测温仪测量电机机壳温度,对测量出来的温度数据以 10 s 为间隔采点,将空白组( 未添加相变材料) 和实验组( 添加了复合相变材料) 的所有采点绘制成温度曲线,如图 9 所示。可以发现在空白组与实验组输入功率和初始温度相同的情况下,随着通电时间的延长,两组电机的机壳温度持续升高,且同一时刻下两组温度差异越来越大。在 55~60 ℃的温度区间内,空白组与实验组的升温趋势存在较大差异,在该温度区间内空白组的温度呈现快速爬升状态,而实验组的温度先呈现出近似平缓即恒温的状态,然后温度才再次恢复缓慢爬升的状态。这是由于在该温度区间内复合相变材料中的石蜡发生固-液相变,石蜡由固体转变为液体的过程会从外界吸收大量的热量,在复合相变材料中的固体石蜡未完全转变为液体石蜡前,整体温度会维持在石蜡的相变温度左右,因此才会出现近似平缓即恒温的状态。本实验中采用的石蜡为58 号全精炼石蜡,从前面的产物储热性能分析中得出该复合相变材料的相变温度区间为 60~65 ℃,但在测出的温度曲线中其相变温度区间提前到了 55 ~ 60 ℃。这是由于红外测温仪测试的是电机机壳温度,无法探测器件内部定子绕组的温度,机器运行时产生的热量从内部传递到外部需要一定的时间,导致机壳内外存在一定的温度差,因此才会出现相变温度区间提前的现象,实际在该时间段机壳内温度已达到了石蜡的相变温度,石蜡已经开始发生固-液相变,并从外界吸收热量。

图 9 空白组与实验组的温度曲线

在 15 min 时,空白组的最高温度为 70 ℃,实验组的最高温度为 62.5 ℃,二者相差 7.5 ℃。在同样的输入功率和外界温度条件下,添加的复合相变材料中约 0.875 g 的石蜡使电机机壳外部温度下降约 7.5 ℃,而机壳内部的降温效果将更加显著,证明该复合相变材料对降低短时高功率密度电机的内部温度具有重要的应用价值。

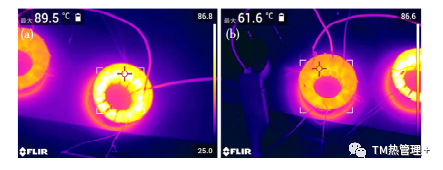

重新以输入电压 18 V 和输入电流 3 A 的条件给空白组通电 15 min,图 10a 中测功机下方显示的依次为转矩、转速和输出功率,在该条件下空白组的输出功率为 50.083 W; 同样的输入功率条件下给实验组通电 15 min,通过调节外接负载的大小使得实验组结束时刻的温度升高到与空白组结束时刻的温度近似,如图 10b 中测功机显示该条件下实验组的输出功率为 55.155 W。在同样的输入功率和外界条件下,调节实验组的外接负载使得空白组与实验组在相同的时间内提升相同的温度,实验组的最终输出功率比空白组提升了近10%,证明将该复合相变材料添加到电机上可以提高电机输出功率,从而提高电机的功率密度。

图 10 测功机显示( a) 空白组和( b) 实验组的输出功率2.7 温敏电阻误差分析

使用直流电源向串联的实验组电机和空白组电机直接通电,并分别将温敏电阻附着在电机定子绕组上来反映绕组温升,同时使用红外测温仪测量定子绕组温度来进行误差分析。温敏电阻外接 5 V 电源通电并串联一个 10 K 电阻分压,使用示波器测量温敏电阻两端电压并换算为阻值,通过温敏电阻阻值的变化来反映电机定子绕组温度的变化情况。红外测温仪的效果如图 11 所示,可以发现在两组电机串联且通电时间相同的情况下,实验组温度明显低于空白组温度,证明了复合相变材料能有效改善散热问题。

图 11 通电 3 min 时( a) 空白组与( b) 实验组的测试效果图

将通过温敏电阻反映的温度变化数据和红外测温仪测量的温度变化数据以 5 s 为间隔踩点绘制成温度曲线,如图 12所示。可以发现实验组在两种测温方式下温升趋势基本一致,且使用温敏电阻反映温升曲线时,复合相变材料的相变过程在曲线中能更加明显地反映出来; 空白组在两种测温方式下,曲线前半段趋势一致,但后半段红外测温仪的温升曲线持续爬升,而温敏电阻的温升曲线呈现缓慢上升趋势,这是因为此时温敏电阻阻值偏小,电阻两端的电压偏低,温敏电阻已处于临界饱和状态,温敏阻阻值变化幅度很小,导致温升曲线变化幅度很小。

图 12 温敏电阻和红外测温仪的温度曲线

两组温敏电阻反映的温升曲线中,空白组与实验组在190 s时温差最大,此时空白组为 74. 409 ℃,实验 组为57.466 ℃,两组相差 16.943 ℃,充分证明该复合相变材料对降低短时高功率密度电机的内部温度具有重要的应用价值。

3 结论

( 1) 以石蜡为相变材料、埃洛石材料为基体,并添加少量T-ZnOw 以提高导热性能,采用溶液插层法制备出石蜡/埃洛石/T-ZnOw 复合相变材料。

( 2) 石蜡被均匀吸附在埃洛石的孔洞结构中,最优吸附量为 50%( 质量分数) ,且形态稳定,无任何泄漏。( 3) DSC 测试表明复合相变材料的相变温度区间为60~65 ℃,相变特征与纯石蜡相似,这是因为复合相变材料合成过程中石蜡和埃洛石基体只是简单的物理结合而没有发生化学反应。TGA 测试表明埃洛石对封装在内部的石蜡有很好的保护作用,在使用过程中复合相变材料质量不会减少,因此不会影响到其自身的性能。

( 4) T-ZnOw 能有效提高复合相变材料的导热性能,让电机内部的热量更容易传递到电机外壳,使产生的热量更快散发到外界。

( 5) 所制备的复合相变材料兼具良好的相变储热能力和稳定的热学性能,与烘干型绝缘漆混合加热后浇注到电机定子绕组中能有效提高电机的散热能力,对降低短时高功率密度电机的内部温度具有重要意义; 添加复合相变材料的电机在达到往常的温升条件下,输出功率大幅度提高,因此电机的功率密度提高。

来源:材料导报 陈 鑫1 ,刘凌云1, 陶马冠宇1 ,王晓光1 ,柳建军2

1 湖北工业大学太阳能高效利用湖北省协同创新中心 2 襄阳市三三电气有限公司

以上部分资料图片转载于网络平台"TM热管理“,文章仅用于交流学习,版权归原作者。如有侵权请告知,立删。

-

PCM-数字信号与模拟信号的转换电子学习 2023-01-14

-

导热材料,导热相变材料,导热硅胶,igbt散热2021-11-19 1717

-

PCM1780, PCM1781, PCM1782 User2010-06-26 972

-

相变存储器(PCM)技术基础知识2009-11-23 3650

-

具有PCM和DSD双功能的DAC芯片PCM17382010-04-23 7734

-

相变存储器(PCM)与存储器技术的比较2010-11-11 2580

-

相变存储器(PCM)技术知识2011-03-31 2323

-

相变存储器(PCM)单元中储存多个位元的方法2011-07-07 3232

-

PCM采编器的VerilogHDL语言设计2012-04-01 1102

-

PCM能否成为下一代存储技术标准?2016-02-23 495

-

PCM的含义及PCM原理及应用介绍2017-11-16 13526

-

相变存储芯片工业化过程中的材料问题,材料设计与优化方案2021-03-11 3315

-

基于相变材料的智能手机散热系统设计2022-12-02 4222

-

Pcm音频用什么解码2024-09-25 2323

-

菲沃泰纳米镀膜技术突破相变材料散热困局2025-08-08 690

全部0条评论

快来发表一下你的评论吧 !