导热绝缘胶BGA底部微空间填充工艺研究

描述

摘要:通过对导热绝缘胶本征性能、组成配方、印制板组件实际空间位置关系和主要球栅阵列(BGA)器件封装结构的特点进行分析,设计制作工艺试验件,进行了导热绝缘胶填充模型理论研究,探究了黏度、预热温度、填充方式和真空度等因素对填充效果的影响。经过导热绝缘胶填充系列工艺试验研究和填充围堰工装的设计优化,获取了影响填充的较佳工艺参数、填充方式及工艺流程。制作的验证样件经过断层扫描(CT)设备检测,填充空洞率小于 10%。采用玻璃基 BGA 工艺器件实现了可视化填充工艺验证,工艺方法简便,合理可行。关键词:导热绝缘胶;BGA器件;围堰工装;底部填充;空洞率;可视化

0 前言

星载、弹载、无人机平台上的空间有限,要求电子设备端机空间占用小、重量轻、散热能力强及逐步微小型化,以此降低平台空间占用率,减轻配装设备重量,提升散热能力,因此这些都是电子装备研制亟需解决的难题。采用微电子和芯片技术实现设备的小型化、核心模块芯片化,使得端机的载体空间占用小、重量轻、散热能力强,提升装备的适装能力,已成为其必由之路。

球栅阵列(BGA)器件以其高密度、高输入/输出(I/O)接口的设计特点,同时可以适应现有表面组装技术(SMT)工艺和设备,保证了良好的电子装联电气特性,因此BGA器件成为现在的主流应用,在电子产品组装中应用越来越广泛。在端机核心模块中,BGA 封装的大功率核心器件利用回流焊接工艺装配至印制基板。为了满足印制板组件在较高环境温度下的使用要求及抗高载荷的能力,需对印制板组件大功率 BGA 器件使用高强度、高导热系数的绝缘胶进行底部填充,以提供高效的散热通路,解决产品散热设计需求;同时利用绝缘胶的高强性进行BGA 器件加固处理,获得更高的机械可靠性,提升BGA器件高振动环境下电子产品的适应能力。

底部填充工艺就是对印制板组件上的 BGA 封装器件底部进行导热绝缘胶填充。将 BGA 器件底部的大面积微孔隙填满(一般填充 80% 以上),采用加热固化方式,使导热绝缘胶彻底固化从而达到散热的目的。这既增强了 BGA 器件和印制电路板(PCB)之间的机械可靠性,也提高了 BGA 器件的散热能力。导热绝缘胶也面临一些还未解决的问题。目前填充的某型导热绝缘胶为一款国产新研制的双组分环氧树脂体系胶粘剂,导热绝缘胶内部添加有大量高导热因子的无机填充颗粒,提高了胶体的热导率,具有较高的导热系数、剪切强度、绝缘以及较低的膨胀系数。

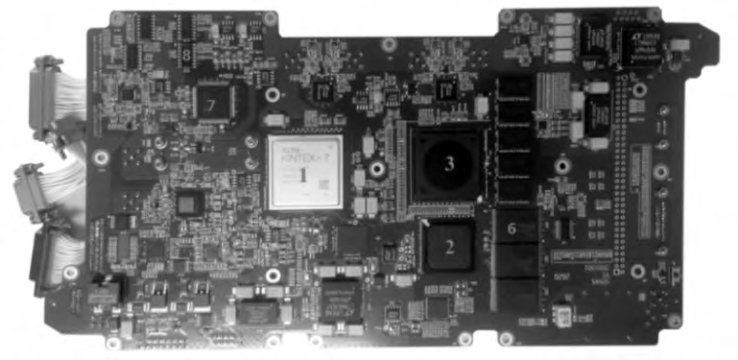

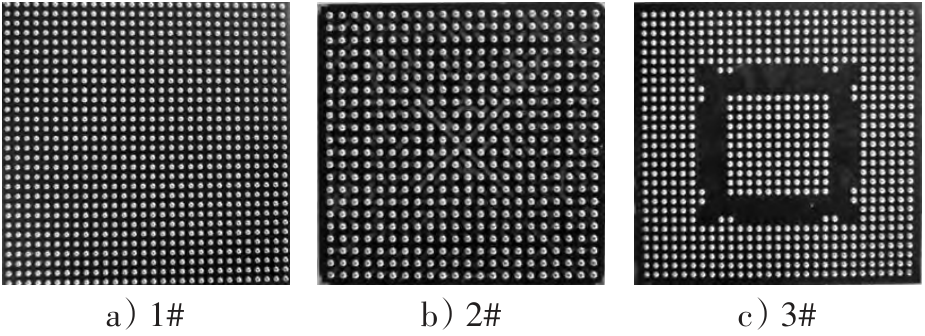

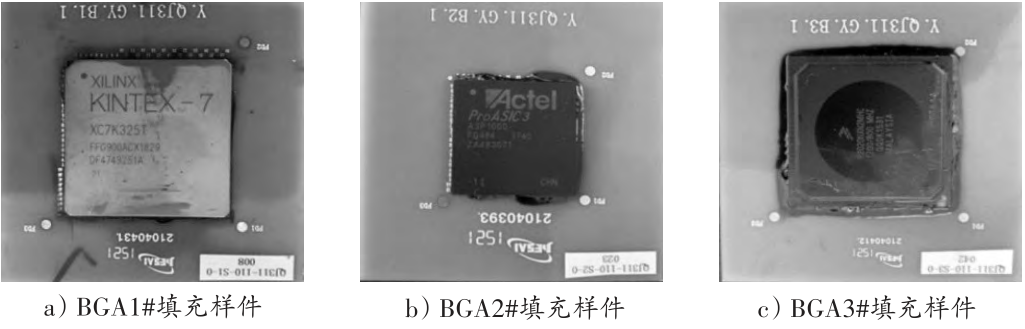

某产品印制板组件由多个 BGA 封装形式的高集成度防辐照芯片及其他功率器件等组成,如图 1所示。其主要器件 BGA1#、BGA2#、BGA3#封装规格如表1和图2所示。

图1 某产品印制板组件图

图1 某产品印制板组件图 图2 器件封装图表1 3种典型BGA器件封装结构

图2 器件封装图表1 3种典型BGA器件封装结构

基于印制板组件的高散热要求,需要在 BGA 器件与印制板之间狭小的空间内填充导热绝缘胶,以提高模块自然散热能力及抗震能力。但 BGA 器件封装结构和回流焊接后的印制板空间结构也会带来很多问题。

常规的环氧底填胶一般没有导热填料,黏度很小,在 1000 mPa·s 以下,比重在 1.1~1.2 范围内,利用毛细现象作用原理,可以完成底部填充。如某型进口的底部填充胶水,黏度为 375 mPa·s(25℃),比重为 1.13,模量系数为 3080 MPa,固化条件为 130℃/8 min。这些性能参数非常适合常规 BGA/CSP 器件的填充要求。但是,该胶水无导热因子,不具备导热性能,粘接强度较低,仅适合于商用电子产品,无法满足星载等高荷载电子装备使用。

某型国产新研制的导热绝缘胶内部添加有大量高导热因子的无机填充颗粒,提高了胶体的导热率,但是会引起绝缘胶的黏度增加,流动性降低,造成 BGA 底部无法完全填充,填充空洞增加,从而导致 BGA 器件散热性能下降;同时空洞会受热膨胀,甚至引起 BGA 焊点开裂,导致印制板组件可靠性下降的情况发生。

为此,研究人员需要进行新的填充工艺研究,开展导热绝缘胶填充方式、填充围堰工装设计改进优化以及抽真空系统的研究,以实现新研制的导热绝缘胶对 BGA 器件微孔隙复杂路径的完满填充。

1 试验部分1.1 试验原料

导热绝缘胶,黑龙江省科学院石油化学研究院;BGA 器件,美国 Topline公司;丙酮,分析纯,西安福晨化学试剂有限公司。

1.2 试验仪器

FF85型CT断层扫描系统,德国YXLON公司。

1.3 试验制备

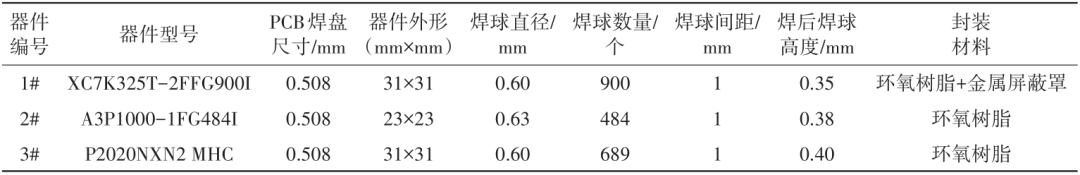

以图1产品印制板组件上的1#、2#、3#BGA器件为典型研究对象,采用与其封装形式及规格尺寸一致的工艺器件,如表 1所示。按照印制板设计要求,分别设计独立的印制板试验件,采用表面贴装回流焊接工艺将工艺器件电装在印制板试验件上。完成绝缘胶填充 BGA 的 1#、2#、3#工艺试验件制作,如图 3 所示。结合新研制的导热绝缘胶的性能特点,以此工艺试验件开展导热绝缘胶填充理论分析、填充围堰工装设计优化、填充工艺参数关系及工艺流程优化等研究。

图3 BGA1#~3#试验件2 填充工艺探究2.1 导热绝缘胶填充理论分析

图3 BGA1#~3#试验件2 填充工艺探究2.1 导热绝缘胶填充理论分析

依据国产导热绝缘胶的双组分环氧树脂体系,结合印制板与 BGA 器件封装基板小缝隙结构形式,为了确保导热绝缘胶在 BGA 器件和印制板之间的微缝隙内均匀地流动扩散,形成完全填充,以研究影响导热胶流动填充的影响因素,采用 Lucas-Washburn 模型来研究底部填充胶体的流动情况。

该模型假设填充材料在器件和印制板之间的流动为稳定的二维层流流动,并且填充材料为充分发展段的不可压缩的牛顿流体。在上述条件下,由 Navier-Stokes 方程可以得出填充胶流动时间 t(s)和流动距离之间的关系,如式(1)所示。

(1)

(1)

式中:σ 为填充胶流动前端与空气之间的表面张力(N);xf为填充胶流动前端所走过的距离(mm);θ为填充胶流动过程中与芯片所形成的接触角(°);μ为牛顿流体的填充胶的黏度(mPa·s);h为芯片与印制板之间的缝隙高度(mm)。

当填充完成时,填充胶流动的距离即为方形芯片的长度。在不考虑焊球的影响和假设填充胶是牛顿流体的情况下,上述因素都会影响填充胶的流动。

填充胶在流动时,表面张力σ与压力差ΔP和接触角θ之间的关系如式(2)所示。

(2)

由式(2)可知:σ 越大,填充胶前沿界面与空气之间的压力差也越大,即填充胶所受的推力也越大,流动也就越快。将 Navier-Stokes 方程整理,可计算出充满空隙的时间,如式(3)所示。

(3)

(3)

式中:L为封装尺寸(mm);σ为填充胶流动前端与空气之间的表面张力(N);θ为填充胶流动过程中与芯片所形成的接触角(°);μ 为牛顿流体的填充胶的黏度(mPa·s);h 为芯片与印制板之间的缝隙高度(mm)。

由上式可以看出,填充时间与芯片尺寸的平方及液体黏度成正比,与空隙大小、表面张力及接触角余弦成反比。

随着器件尺寸不断增大,间隙不断变小,当器件按照这一趋势发展到一定程度,由于绝缘胶自然固化的时间限制,绝缘胶无法在限定时间内完成填充而堵塞在器件内部形成空洞。

为了阻止矛盾扩大,宜选用高流动性、低黏度材料进行填充。上述公式没有直接显示出温度项,但表面张力、接触角,尤其是黏度都与温度有很大关系。一般随着温度升高,填充时间缩短,但是填充温度不能超过填充胶的固化温度。

2.2 填充围堰工装设计及优化研究

通过对3种典型BGA器件外形封装规格及结构形式、底部细节、阵列焊球、填充空间狭小(高度0.35~0.4 mm)、路径复杂的特点进行分析研究,同时针对导热绝缘胶的黏度较大、流动填充路径复杂、阻力大、四周溢胶难以控制等因素,开展了导热绝缘胶填充工艺试验研究。

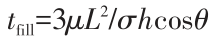

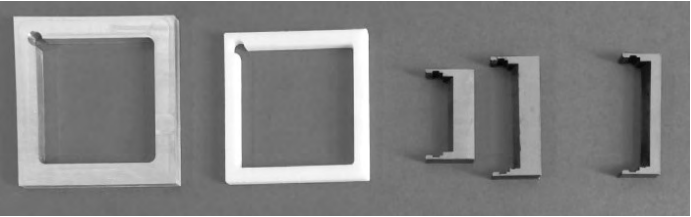

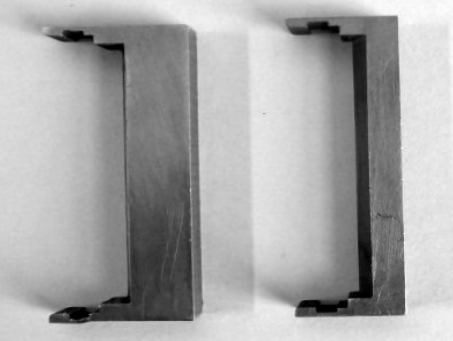

采用四周围堵、“L”形双边注胶工艺方式,共完成了铝合金、聚四氟乙烯、不锈钢材质及单边 4 代围堰工装设计,如图 4 所示。

图4 4套围堰工装的设计优化

并不断迭代优化改进,形成了定型的单边卡扣式围堰工装设计,如图5所示。

图5 单边填充围堰工装设计

图5 单边填充围堰工装设计

采用该不锈钢单边卡扣式围堰工装设计,通过“I”形单边注胶方式,解决了实际印制板组件 BGA 器件周围电阻、电容等器件对填充空间尺寸限制的问题。完成了填充工装装配、密封,实现了高黏度导热绝缘胶的 BGA1#(900 个焊球)器件底部微孔隙复杂路径的填充,如图 6所示。

图6 不锈钢工装填充2.3 填充温度、填充方式与填充时间的关系研究

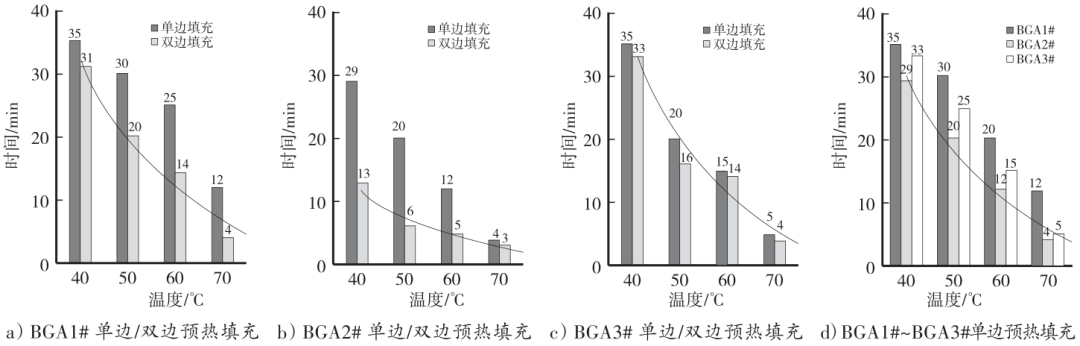

以 BGA1#、BGA2#、BGA3#工艺试验件为试验对象,通过对器件底部丙酮冲洗、印制板表面擦拭、围堰工装表面处理、导热胶配制脱泡、导热胶填充、抽真空处理、加热固化等一系列试验操作,对填充温度、填充方式与填充时间的关系进行研究。试验结果如图 7 所示(注:填充时间>30 min 表示在该温度下可以完成填充,但填充时间很长,不具备工艺性)。

图7 填充温度、填充方式与填充时间的对应关系

由图 7可知:温度较低时,单边填充时间明显长于双边填充时间;但在温度较高时,两种填充方式的填充时间相差不大。对于 3 种 BGA 的不同器件、不同路径,填充时间均随着温度的升高而降低,因为预热温度升高,胶体的黏度会降低,流动性增加,因而填充时间降低。在 60~70 ℃预热温度时,BGA器件可以完成导热绝缘胶填充。

3 种不同规格的 BGA 器件,填充时间由短到长分别为:BGA2#

综合考虑,导热绝缘胶采用单边围堰工装,预热温度 60~70 ℃,单边填充的方式可以完成 BGA 器件底部填充,但填充时间较长(10 min左右)。

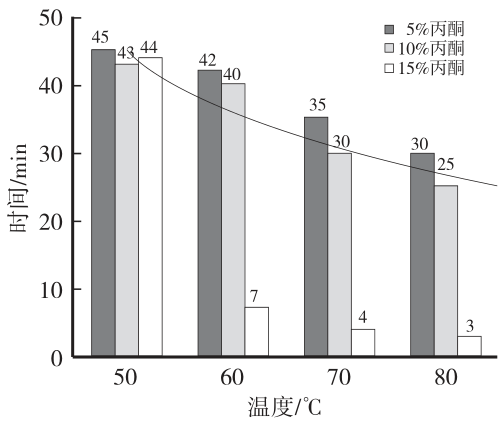

2.4 导热绝缘胶稀释、填充温度与填充时间的关系研究

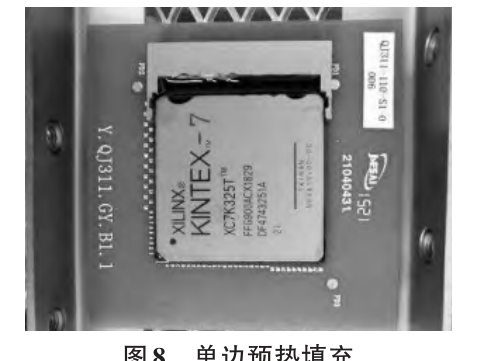

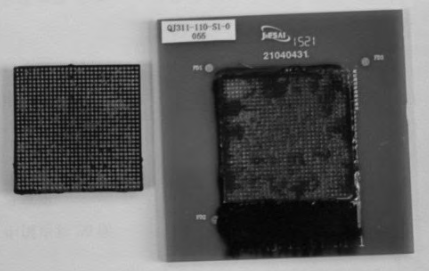

因为导热绝缘胶的黏度较大,难以完全满足填充需要,所以需用丙酮进行稀释后再填充。BGA1#号器件封装尺寸大、重量大、底部间隙最小,最难完成填充,因此只选择 BGA1#号试验件开展研究。考虑到填充过程在数据链模块上的最终实际应用,填充均选择单边 I 型小型化工装预热填充方式。试验过程如图8~9所示,试验结果如图 10所示。

图8 单边预热填充

图8 单边预热填充 图9 填充剥离效果

图9 填充剥离效果

由图 10 可知:丙酮质量分数在 15% 以下时,对导热胶填充没有太大的效果,填充时间大于 25 min,基本上没有工艺性操作期。丙酮质量分数为 15%时,预热温度为 50℃以下,对导热胶填充效果影响不大;在 60、70 和 80℃时,丙酮含量对填充时间影响很大,15% 丙酮可以完全填充。因此,导热绝缘胶的填充配制比例优化为:丙酮的质量分数为15%,导热胶配制比例为 m(树脂A)∶m(固化剂B)∶m(丙酮)=100∶(12~15)∶15,采用单边围堰工装在 60~80℃预热温度,常压状态下可实现完全填充。

图10 导热胶稀释预热填充关系图2.5 填充工艺优化

图10 导热胶稀释预热填充关系图2.5 填充工艺优化

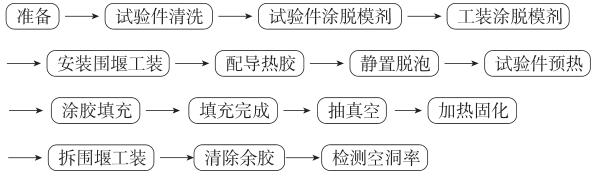

通过导热绝缘胶填充影响因素的理论模型公式的分析研究,以3种BGA器件填充试验为基础,经过导热胶迭代填充工艺改进研究,围堰工装迭代优化设计,以突破微空隙复杂路径填充关键技术。填充工艺流程如图 11所示。

具体途径如下:对 BGA 器件底部用丙酮进行冲洗 3 遍,印制板表面擦拭 2 遍,以改善其与导热绝缘胶的润湿性;导热绝缘胶配制质量比为,m(树脂A)∶m(固化剂B)∶m(丙酮)=100∶(12~15)∶15;填充围堰工装采用第四代不锈钢材质的单边卡扣薄型工装,以适应数据链模拟件实际 BGA 器件空间位置要求;采用单边注胶填充方式,预热温度控制在 60~70℃,减小填充温度对印制板及其他器件的热冲击;抽气真空度达到 3000 Pa 平衡,抽气处理 10 min,排除填充胶体中空气及其他小分子挥发物;导热绝缘胶填充后,放入烘箱进行(80±2)℃、4 h 加热固化;空洞率检测,满足小于10%要求。

图11 导热绝缘胶填充工艺流程3 结果与讨论3.1 断层扫描(CT)设备检测验证

图11 导热绝缘胶填充工艺流程3 结果与讨论3.1 断层扫描(CT)设备检测验证

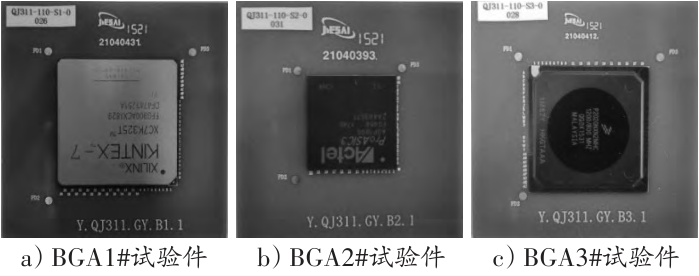

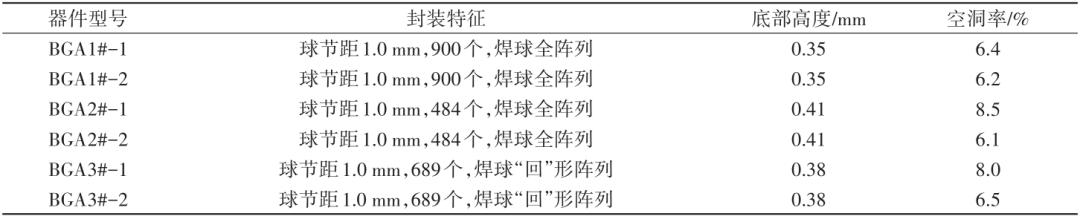

对 BGA 器件底部填充工艺进行试验验证,选取BGA1#器件、BGA2#器件、BGA3#器件各 2 件,严格按照导热绝缘胶的填充工艺流程,分别进行导热绝缘胶填充试验研制,如图12所示。

图12 BGA1#~3#填充样件

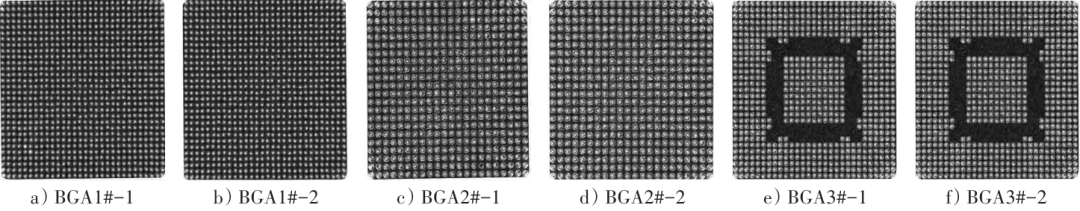

由图 12 可知:外观上看,三种样件均全部完成了导热绝缘胶的填充。CT 设备的 BGA 器件空洞率检测结果如表 2所示,CT扫描图如图 13所示。

表2 CT设备的BGA器件空洞率检测结果

图13 CT扫描图

图13 CT扫描图

由表 2 可知:BGA1#、BGA2#、BGA3#导热绝缘胶填充空洞率均满足小于 10% 要求,证明该导热绝缘胶填充工艺路线合理,技术参数控制可行,测试结果符合要求。

3.2 性能指标测试

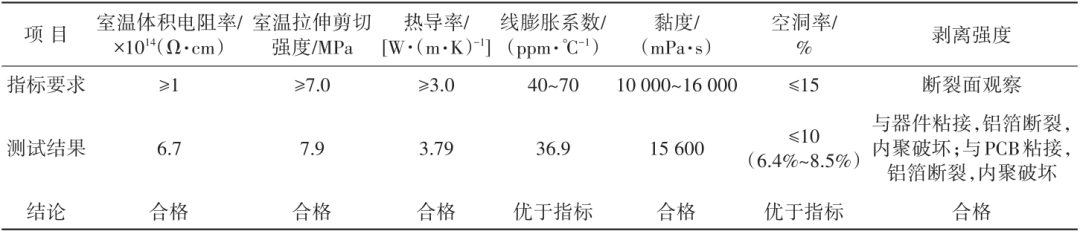

经过第三方 CNAS 资质专业检测机构,对新研制的导热绝缘胶性能指标和工艺性指标进行测试,测试结果如表 3所示。

表3 导热绝缘胶主要技术指标测试结果

通过对产品印制板组件中3种重要BGA器件的导热绝缘胶填充工艺研究,得到了能够实现完全填充的系列工艺参数。经过实际验证,证明该导热绝缘胶填充工艺路线合理,技术参数控制可行,测试结果符合要求,实现了国产导热绝缘胶的工程化填充应用。

3.3 可视化填充验证

由于 BGA 器件为黑色环氧树脂封装,或被封装体金属屏蔽盖掩盖,黑色导热绝缘胶在对其填充时,无法观察到 BGA 器件底部的填充过程,填充效果难以判断。为了验证导热绝缘胶是否达到完全填充,设计制作了透明玻璃基 BGA 器件,以实现导热绝缘胶全程可视化填充过程的观察和研判。

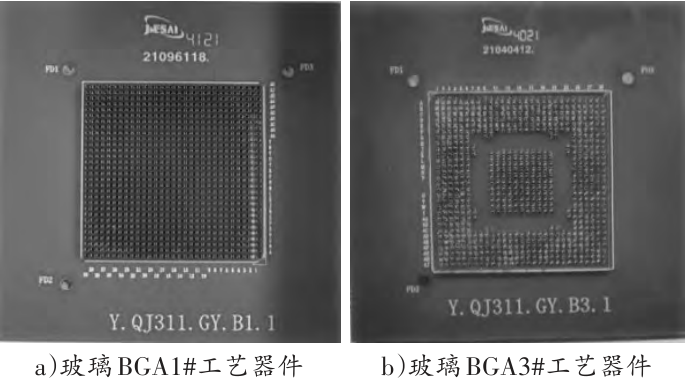

采用耐温高于 300℃、厚度 1 mm 的高透明玻璃,在其一面进行沉铜处理,按照表 1 中典型 BGA器件焊球排列规格尺寸制作植球焊盘。焊盘表面经过锡铅镀层处理,通过植球专用工装将 BGA 锡铅焊球置放于玻璃焊盘上,经过回流焊接,完成玻璃基 BGA 器件制作。最后,采用表面贴装设备将玻璃 BGA 器件贴装在印制板上,通过回流焊接,完成玻璃 BGA1#、BGA3#工艺试验件的制作,如图 14所示。

图14 玻璃BGA1#和3#工艺器件

图14 玻璃BGA1#和3#工艺器件

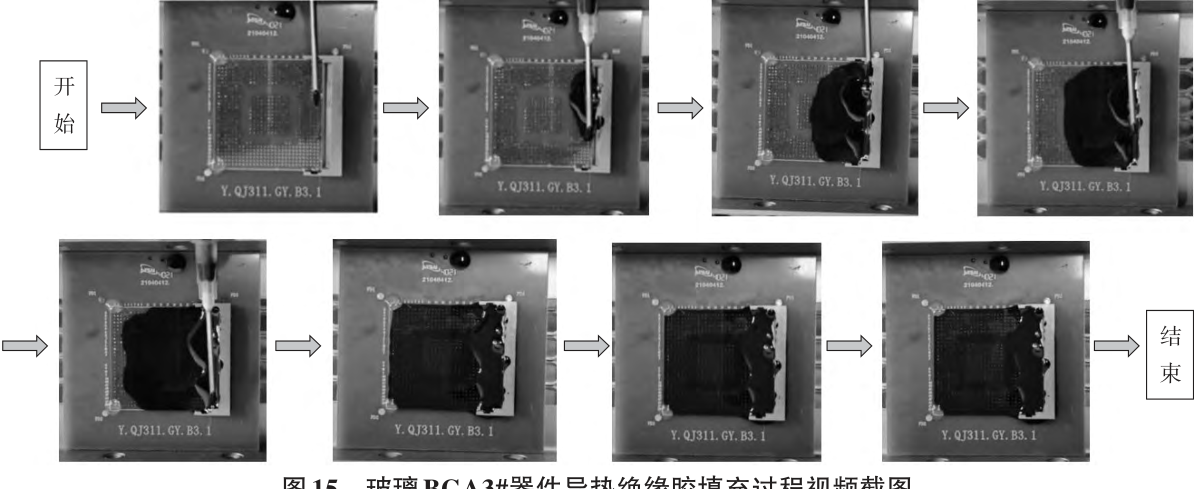

选取玻璃基 BGA3#器件,严格按照导热绝缘胶填充工艺流程及工艺参数要求,装夹不锈钢单边卡扣薄型工装,进行导热胶预热填充工艺验证试验。拍摄填充全过程的视频,视频截图如图 15所示。填充过程中导热绝缘胶流动顺畅,BGA 器件底部完全填满,无明显气泡,边缘清晰,无溢胶现象,填充时间小于 3 min,验证了 BGA 器件可视化导热绝缘胶的底部填充工艺合理可行。

图15 玻璃BGA3#器件导热绝缘胶填充过程视频截图4 结语

图15 玻璃BGA3#器件导热绝缘胶填充过程视频截图4 结语

通过对国产双组分高导热绝缘胶填充理论分析、填充工艺优化研究、围堰工装设计优化制作研究以及空洞率 CT 扫描检测、玻璃 BGA 工艺器件可视化填充工艺验证,得到以下结论:

(1)影响导热绝缘胶 BGA 器件底部填充效果的主要因素有导热绝缘胶的黏度、填充预热温度、工装夹具及真空度等。

(2)导热绝缘胶经过 15% 丙酮稀释,60~70℃预热温度,装夹不锈钢单边卡扣薄型工装,采用单边注胶填充方式,可以实现 BGA 器件底部微孔隙复杂路径填充。

(3)真空度在 3000 Pa 平衡抽气处理 10 min,导热绝缘胶完全填充。加热固化后,经过工业CT设备扫描检测,填充空洞率低于 10%,优于空洞率≤15%的指标要求。

(4)采用玻璃基 BGA 工艺器件可以实现导热绝缘胶可视化填充过程验证,工艺方法简便,合理可行。

来源:中国粘胶剂

作者:张晟,张晨晖,刘志丹,金星 西安导航技术研究所

以上部分资料图片转载于网络平台"TM热管理”,文章仅用于交流学习,版权归原作者。如有侵权请告知,立删。

-

底部填充胶胶水如何填充芯片2021-07-19 8793

-

汉思新材料电脑优(u)盘SD卡BGA底部填充胶应用2023-03-22 1555

-

台式电脑显卡PCB上BGA芯片底部填充胶点胶应用2023-03-28 1838

-

BGA芯片底部填充胶点胶工艺标准和选择与评估2023-04-04 5798

-

蓝牙模组BGA芯片底部填充胶应用2023-04-12 1303

-

underfill底部填充工艺用胶解决方案2023-04-14 3328

-

移动U盘主板bga芯片底部填充胶应用2023-05-09 1697

-

压力传感器BGA芯片底部填充胶应用2023-05-19 1279

-

蓝牙耳机BGA芯片底部填充胶应用2023-06-05 5802

-

航空摄像机芯片BGA底部填充胶应用2023-06-13 1334

-

汉思新材料:BGA底部填充胶在航空电子产品上的应用2023-06-25 1645

-

底部填充胶十大品牌排行榜之一汉思底部填充胶2023-07-11 2147

-

底部填充胶的返修工艺步骤有哪些?如何返修BGA芯片?2023-07-31 2501

-

汉思HS711芯片BGA底部填充胶水应用2023-11-06 1001

-

什么是芯片底部填充胶,它有什么特点?2024-03-14 1992

全部0条评论

快来发表一下你的评论吧 !