我国先进陶瓷产业的“急难窘盼”

描述

先进陶瓷,又称新型陶瓷、特种陶瓷、精细陶瓷、高技术陶瓷等,它和金属材料、高分子材料并称为“三大固体材料”。它是指采用高纯度、超细人工合成或精选的无机化合物为原料,具有精确的化学组成、精密的制造加工技术和结构设计,并具有优异的力学、声、光、热、电、生物等特性的陶瓷,从而在航空航天、电子信息、生物医药、高端装备制造等高端科技领域随处可见。

01

国内先进陶瓷产业发展之路

我国的先进陶瓷行业发展相对较晚,从20世纪80年代开始,经过“六五”“ 七五”“ 八五”攻关及“863”“ 973”“ 科技支撑”“ 科技部重大专项”等国家级科研项目的投入和研发,突破了高效发动机中以高温陶瓷为关键零部件的技术难题,由此开展了陶瓷材料的组成设计、晶界工程、气压烧结、热压烧结、热等静压烧结、净尺寸成型等关键技术的研发工作,使得此后几十年,我国在精尖陶瓷制备技术研发和产业化领域取得了巨大发展成果。进入21世纪后,我国先进陶瓷材料制备技术快速发展,不断打破国外垄断和技术封锁,包括各种烧结技术、成型工艺、粉末制备技术、精密加工工艺和陶瓷与金属的封接技术等。正是这些装备技术的研发与应用及科研人员的积极参与,推动了我国先进陶瓷产业的快速发展。在结构陶瓷领域,研制并开发出了耐高温和抗热震的氧化铝坩埚、氧化锆陶瓷轴承球和研磨球、精密陶瓷劈刀等,产品性能媲美国际先进水平且能产业化生产。功能陶瓷方面,目前功能陶瓷占据我国先进陶瓷市场份额的70%,产品种类多、数量大,例如:集成电路用氧化铝基片、高导热氮化铝基片、高导热高绝缘BN陶瓷、独石电容用粉料、微波谐振器陶瓷、特种微晶氧化铝基片等新材料,在陶瓷电阻、电容、电感、陶瓷封装基座、陶瓷插芯等领域都发展迅速且已形成规模化产业,为我国工业技术领域提供了关键的零部件配套材料。

直径1010mm高纯氧化铝盘和外径200mm双层同心高纯氧化铝圆筒来源:上海硅酸盐研究所近年来,我国对先进陶瓷的研究也得到了国家和各研究机构的高度重视,先进陶瓷随之进入快速发展期,在精密成型、烧结技术、低成本规模化制备技术等领域不断打破国外垄断和技术封锁,许多现代陶瓷理论和工艺在先进陶瓷的制备中得到应用。

但是,整体来看,我国的先进陶瓷产业除少数达到甚至超过国外同行外, 总体上是明显落后于发达国家的水平,正面临一些极为紧迫的问题。

02

急——鸠占鹊巢,国内市场仍被国外厂商把控

全世界先进陶瓷产品的销售总额超过300亿美元,并以每年10%以上的速度增长,我国的销售额占比却不到10%,欧美日陶瓷厂商仍在我国陶瓷市场呼风唤雨,掌握着主要话语权。特别是近几年随着我国5G基站、5G通信、新能源汽车、消费电子、生物医疗、轨道交通、半导体芯片与封装、机器人与人工智能、工业互联网的加速发展,对电子功能陶瓷、高性能结构陶瓷、生物陶瓷、纳米陶瓷粉体、高端电子陶瓷元器件和结构陶瓷零部件需求巨大,中国已成为全球最大的先进陶瓷市场。接下来,先进陶瓷产业将迎来一个新的爆发增长期,众多细分领域的国产化替代任务异常紧迫,同时也为我国先进陶瓷的新材料、新产品、新技术的研发和产业化带来新的挑战与机遇。

03

难——落后就要挨打

虽然我国在先进陶瓷材料的开发上取得了不小的成绩,与国际先进陶瓷领域领先的国家也拉近了距离,然而在高精密、高性能的粉体制备技术上与发达国家依旧存在较大差距。如:1、技术以及新产品的成果转化非常匮乏全球范围内大约研制出了200多种陶瓷材料及2000多种相关的应用产品,我国在制备相同材料和产品的条件下,所消耗的成本更高,可靠性更低,大部分停留在实验样品而不能规模化生产的阶段,所以产品的销售额与发达国家相去甚远。2、高端精细粉体制备及分散技术落后目前国内先进陶瓷粉末原料生产企业很多,但陶瓷粉末性能通常存在较大的不稳定性,因此直接影响后续批量化制备的陶瓷产品的性能和可靠性。虽然近几年国内在一些高品质氧化物陶瓷粉末产业化方面已有突破,如山东国瓷和广东华旺公司采用先进的水热水解技术生产的纳米氧化锆粉已作为高端生物陶瓷的齿科材料获得广泛应用,在国内外均占有较大的市场份额;潮州三环生产的用于手机陶瓷背板的高强度高韧性氧化锆基专用粉,已成功用于小米6、小米MIX2、等多款手机陶瓷背板,可经受从1m高度不同角度的跌落无破裂。但是我国在其他许多重要的结构陶瓷粉末方面还达不到这种水平,如氧化铝体系的生物陶瓷、陶瓷基板、真空管壳、耐磨纺织瓷件、电子真空瓷件等所使用的氧化铝粉末还依赖从日本大明公司、住友公司、昭和电工以及德国纳博特公司、安迈公司和法国的一些公司进口。

小米黑色陶瓷背板3、规模化生产的工艺技术与装备相对落后目前国内精细粉体技术领先的企业大多从国外引进先进工艺装备如气压烧结炉、注射成型机、流延机等来提高我国的技术装备水平,但此类设备的引进,通常要消耗巨大的资金,给企业带来了很大的经济压力,从而限制了先进陶瓷技术产品的发展。例如近几年快速发展起来的精密注射成型技术,可以制备形状复杂和内部结构精细的高附加值陶瓷产品,如陶瓷插芯、陶瓷手术刀、陶瓷关节等,但由于国产密炼机和注射机以及模具的耐磨性和可控精度以及后续精密机加工设备等原因,导致一些精密陶瓷部件还无法商业化生产,还需从日本、美国、瑞士进口。

04

窘——以下重要产品话语权较弱

1、MLCC电子陶瓷高端元器件

MLCC在电子制造业中占据越来越重要的位置,尤其是随着消费类电子产品、通信、网络、汽车、工业和国防终端客户的需求日益增多,全球市场达到百亿美元,并以每年10%~15%的速度增长。日本是MLCC的生产大国,日本村田、京瓷、太阳诱电株式会社和TDK-EPC、韩国的三星电机等公司都是全球著名的MLCC生产企业。MLCC的主流发展趋势是小型化、大容量、薄层化、碱金属化、高可靠性,单层陶瓷膜已达到0.5μm。

村田MLCC产品2、高性能微波介质陶瓷及元器件微波介质陶瓷广泛应用于移动通信、导航、全球卫星系统、雷达、蓝牙技术及无线局域网等领域。由于构成微波介质陶瓷的滤波器、谐振器和振荡器等元器件在5G网络中被广泛使用,其质量在很大程度上决定了微波通信产品的最终性能、尺寸极限与成本。低损耗、高稳定性和可调制的微波电磁介质材料是如今国际上的核心技术,目前微波介质材料和器件的生产水平以日本村田、京瓷和TDK-EPC,美国Trans-Tech等公司为最高。国内武汉凡谷、大富科技、深圳顺络和江苏灿勤等企业与国际知名大企业相比较,在技术水平、产品品种和生产规模上仍有一些差距。3、易烧结细晶Al2O3粉体及高端Al2O3制品许多高端的Al2O3陶瓷产品,如Al2O3体系的生物陶瓷、陶瓷基板、耐磨纺织瓷件和电子真空瓷件等所使用的Al2O3粉末还依赖从日本、德国和美国进口。特别是制备Al2O3含量为99.5%、99.7%、99.8%、99.9%的晶粒细小、结构均匀、机电性能和耐磨性好Al2O3陶瓷零部件。国内厂家在Al2O3粉末的杂质含量控制、烧结活性,特别是烧结成瓷后的显微结构均匀性和材料性能上还具有差距。4、高纯度高活性AlN、Si3N4和SiC等陶瓷粉料高性能AlN、Si3N4、B4C等非氧化物陶瓷粉末,国内一流的生产供应商稀缺。例如用于制备高强度陶瓷轴承的Si3N4粉末主要依赖从日本宇部兴产株式会社进口、半导体芯片封装用的高导热基板用AlN陶瓷粉主要从日本德山曹达等公司进口,而高性能的SiC陶瓷粉末还需从法国圣戈班公司进口。5、高导热AlN和Si3N4陶瓷基板随着新能源汽车、高铁、风力发电和5G基站的快速发展,这些新产业中所用的大功率IGBT模块对最新一代的高导热高强度的AlN和Si3N4陶瓷基板需求巨大。日本京瓷和美国罗杰斯等公司都可批量生产和提供覆铜刻蚀的Si3N4陶瓷基板。

京瓷氮化硅覆铜板6、生物陶瓷髋关节生物陶瓷髋关节市场需求巨大,全球平均每2分钟就有一例陶瓷髋关节置换手术,对该材料性能和可靠性要求非常高,使用寿命可达20年以上。目前,陶瓷髋关节主要由德国赛琅泰克和日本京瓷等公司生产,国内每年需进口数十万套。德国赛琅泰克生产的ZrO2和SrAl12-xCrxO19板状晶协同增强增韧Al2O3基复相陶瓷材料,其抗弯强度和断裂韧性分别达到1380MPa和6.5MPa•m1/2。

德国赛琅泰克公司陶瓷髋关节7、长寿命高耐磨陶瓷轴承球和轴承在航天发动机、风力发电和数控机床等高端装备所使用的陶瓷轴承,不但要求高的力学性能和热学性能,而且还需优异的耐磨性、可靠性和长寿命。目前国产的Si3N4陶瓷轴承球与日本东芝还有明显差距,与著名的瑞典SKF、德国FAG和日本KOYO等轴承公司相比,我国的轴承还处于产业链的中低端,像风电和数控机床等高端产品还依赖进口。

东芝氮化硅陶瓷轴承8、切削金属用陶瓷或金属陶瓷刀头在汽车、冶金、航天航空领域的机械加工中大量使用陶瓷刀头,据统计市场需求达数十亿元,目前大量进口。陶瓷刀具材料包括Al2O3基、Si3N4基、Sialon陶瓷、ZTA和Ti(N,C)体系等,要求具有高硬度、高强度和高可靠性。目前国内企业只能生产少量非氧化物陶瓷刀具,像汽车产业加工用量巨大的氧化物陶瓷刀具还依赖从瑞典Sandvik、日本京瓷和NTK、德国CeramTec等公司进口。9、大尺寸透明透波陶瓷在军工国防用到的透明和透红外线陶瓷材料,如Y2O3、MgO、AlON、MgAl2O4陶瓷以及具有激光特性的Nd:YAG透明陶瓷。目前我国的技术还限于制备小尺寸产品,而像美国surmet等公司已可制备0.5m以上的大尺寸透明透波陶瓷,我国无论在工艺技术和装备上与其均有差距。10、光刻机等半导体设备用精密陶瓷部件

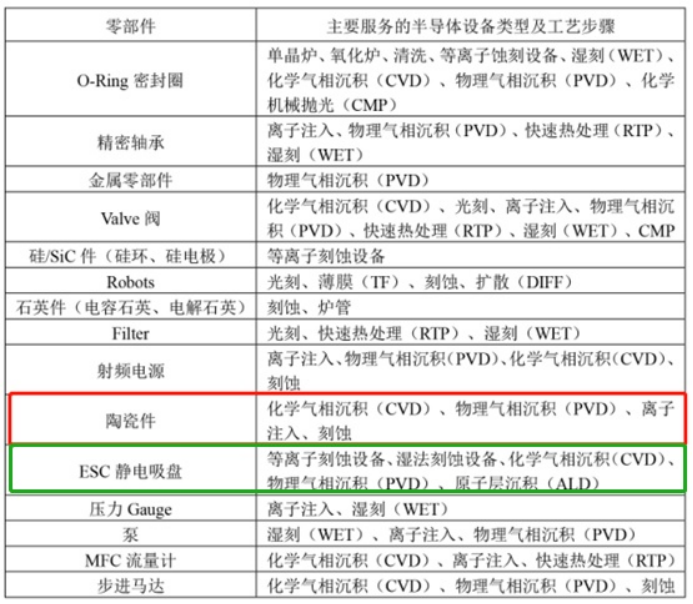

作为半导体生产设备的关键部件,Al2O3、AlN和SiC等多种精密陶瓷部件的研发生产直接影响着半导体装备制造业乃至整个半导体产业链的发展。从上表我们可以看到,精密陶瓷部件在化学气相沉积、物理气相沉积、离子注入、刻蚀等一系列半导体主要制造环节均有重要应用。ESC静电吸盘同样是贯穿于几大重要环节的关键部件,在上表中它虽然没有归于“陶瓷件”一类,但据粉体网编辑了解,目前陶瓷材料是静电吸盘最热门的主体材料。可以说,精密陶瓷部件是整个半导体产业基础中的基础。

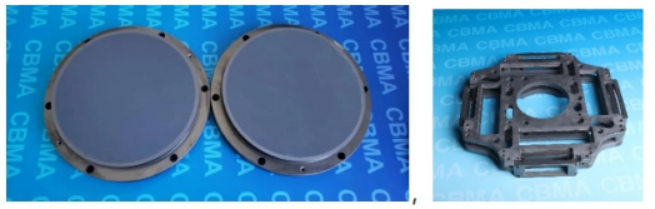

碳化硅多孔吸盘,碳化硅组合式框架(图片来源:中国建筑材料科学研究总院)因此,无论从经济安全角度还是产业成本角度考虑,要突破我国半导体产业面临的“卡脖子”窘境,必须重视精密陶瓷部件等半导体生产设备关键部件的国产化发展。

05

盼——急需发展具有国际品牌价值或高度专业化的公司

美国、日本、德国、法国、英国等发达国家在先进陶瓷材料这一领域已有一批具有国际品牌价值和影响力的大公司,如美国的CoorsTeK、康宁、赛瑞丹等公司,日本的京瓷、村田、NGK、东芝陶瓷,德国赛琅泰克(CeramTec),法国圣戈班公司,英国的摩根公司,这些大公司的产品品质高、种类多。此外上述发达国家还有一批企业具有高度专业化的水准,如专业生产纳米氧化锆粉末原料的日本东曹(Tosoh)公司和专业生产氮化硅粉末原料日本宇部公司(简称UBE),在全球享有盛誉,以至于美国苹果公司的无线充电的智能手表后盖,指名必须采用日本Tosoh公司的原料。又例如美国奎斯特技术公司(Quest Technology.LP)其技术核心是注射成型工艺和注射模具的制造,公司生产的产品主要是氧化铝、氮化铝、氮化硅及复合陶瓷类等高技术结构陶瓷,其生产最大的特点是精密注射成型生产线和相应的注射摸具加工配套车间,产品精度非常高。

美国Armorline的大尺寸镁铝尖晶石透明陶瓷我国近几年虽然也涌现了像潮州三环、山东国瓷、顺络电子、中材高新等大公司,在国际上开始产生影响力,但绝大多数陶瓷企业的品牌价值和影响力尚未形成,具有高度专业化的陶瓷公司也比较少。此外,许多中小型陶瓷企业的产品同质化现象严重,恶性竞争比较激烈,且产品性能指标达不到国际先进水平,因此还难以进入广阔的国际市场。

从陶瓷产业链和价值链来看,我国先进陶瓷许多企业和产品还处于中低端,总体水平与发达国家相比还有一定差距。但随着产研界乃至国家层面的不断重视,以及随着我国智能终端、新能源汽车、生物医疗、航空航天、半导体等热点行业的发展,先进陶瓷应用范围将进一步扩大,可以预见,我国先进陶瓷产业将步入快速发展时期,相关生产企业将迎来新的机遇。

参考来源:[1]李静波等.精细陶瓷产业现状及其计量需求探讨[2]宋涛等.国内外先进陶瓷发展现状及趋势[3]谢志鹏等.国内先进陶瓷状况与发展机遇和挑战[4]张文毓.先进陶瓷材料的研究与应用[5]杨治华等.中国新材料产业发展报告2021:先进陶瓷材料.今日新材料[6]谢志鹏等.我国先进结构陶瓷产业分布与发展及面临的问题与挑战

- 相关推荐

- 热点推荐

- �

-

电子信息产业已成为我国的国民经济支柱产业2009-07-02 4790

-

2006-2010年我国集成电路产业链结构变化。设计业比重加大,封装测试业降低。2011-05-07 2824

-

机器人产业的路在何方2015-01-08 8065

-

我国半导体照明技术产业发展历程及未来展望2016-03-03 5480

-

我国激光仪器产业现状:市场规模达上百亿元2018-02-09 5605

-

我国半导体封装业发展状态和方略2018-08-29 4316

-

LED陶瓷支架,汽车LED大灯的好搭档2021-01-28 2994

-

先进陶瓷材料应用——氧化铝陶瓷基板2021-03-29 1581

-

我国工业自动化市场现状分析2021-07-01 2784

-

我国光伏产业发展的优势与劣势的对比2020-05-05 6553

-

先进陶瓷材料的看点有哪些?2023-07-26 1980

-

陶瓷基板产业链分布及工艺制作流程2023-12-26 4953

-

先进陶瓷在汽车关键部件的深度应用及挑战2025-01-09 1524

-

先进陶瓷产业发展现状剖析与发展建议2025-02-07 1801

-

引领产业变革的先锋陶瓷材料2025-04-11 10531

全部0条评论

快来发表一下你的评论吧 !