金属非金属机器人浮动去毛刺主轴SycoTec品牌

描述

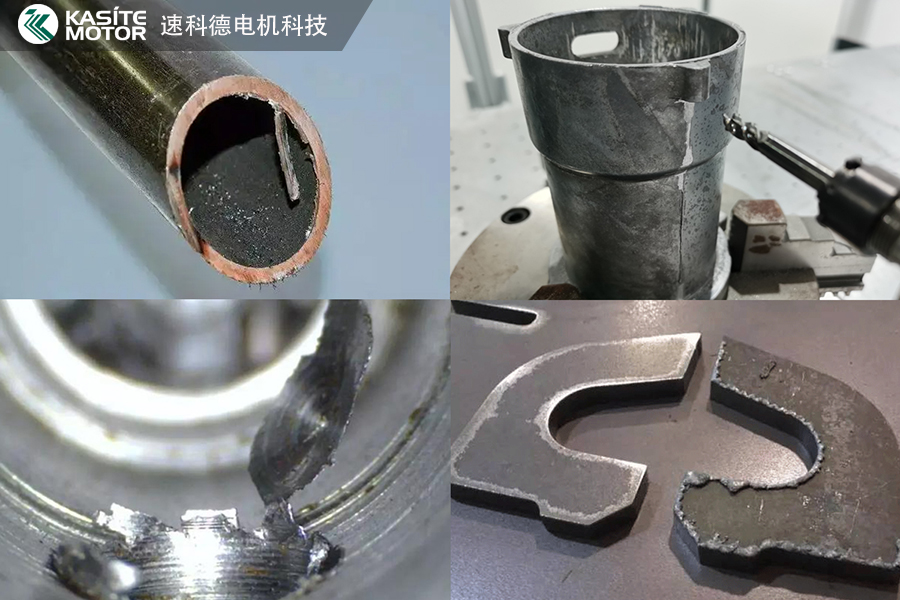

毛刺的产生

在金属非金属零件的加工中,由于切削加工过程中塑性变形引起的毛边,或者是铸造、模锻等加工的飞边,或是焊接挤出的残料,这些与所要求的形状、尺寸有所出入,在被加工零件上派生出的多余部分即为毛刺,简单来说就是毛刺是指零件面与面相交处所形成的刺状物或飞边。

毛刺的产生随加工方法的不同而变化,根据加工方法的不同毛刺大致可分为:

- 铸造毛刺:在铸模的接缝处或浇口根部产生的多余材料,毛刺的大小一般用毫米表示。

- 锻造毛刺:在金属模的接缝处,由于锻压材料的塑性变形而产生的。

- 电焊、气焊毛刺:电焊毛刺是焊缝处的填料凸出于零件表面上的毛刺;气焊毛刺是瓦斯切断时从切口溢出的熔渣。

- 冲压毛刺:冲压时由于冲模上的冲头与下模之间有间隙,或切口处刀具之间有间隙,以及因模具磨损产生毛刺。冲压毛刺的形状,根据板的材料、板的厚度、上下模之间的间隙,冲压零件的形状等而有所不同。

- 切削加工毛刺:车、铣、刨、磨、钻、铰等加工方法也能产生毛刺。

- 塑料成型毛刺:与铸造毛刺一样,在塑料模的接缝处产生的毛刺。

毛刺

毛刺毛刺的危害

随着工业化和自动化程度的提高,在机械加工领域, 特别是航空、航天、仪器仪表、汽车制造等领域中,对金属非金属机械零件制造精度要求的提高和结构设计的微型化,使得毛刺的危害性尤为明显。

- 影响工件尺寸精度、形状精度和测量精度。

- 影响吓到工序定位

- 影响工件装配

- 毛刺脱落后,会造成运动部件卡死,润滑系统的堵塞。

- 影响零件的清洁度达标。

去毛刺方法

毛刺危害大,逐渐引起人们的普遍重视,并开始对毛刺的生成机理及去除方法进行研究。目前去毛刺有机器人去毛刺、人工去毛刺、化学去毛刺、高温去毛刺、滚磨去毛刺、研磨去毛刺、冲模去毛刺等多种方法。

其中机器人去毛刺能力稳定,生产效率高,易于实现自动化数控,对于精度要求高或造型复杂的零件毛刺也能轻松去除。

机器人去毛刺优势

1、密闭式的机器人工作站,将高噪音和粉尘与外部隔离,减少环境污染。

2、操作工不直接接触危险的加工设备,避免工伤事故的发生。

3、机器人能保持产品加工精度的一致性,不仅保证了质量的可靠,而且降低了废品率。

4、机器人替代熟练工,不但降低人力成本,而且也不会因为操作工的流失而影响交货期。

5、机器人可24小时连续作业,生产效率大幅提高。

6、可再开发性,用户可根据不同样件进行二次编程,缩短产品改型换代的周期,减少相应的投资设备。

机器人去毛刺

机器人去毛刺工业机器人浮动去毛刺

利用工业机器人实现打磨和去毛刺,采用离线编程技术,规划好机器人路径,机器人按规定的路径行走,完成工件的打磨和去毛刺。

机器人浮动去毛刺的核心部件就是主轴的浮动系统,由于飞边尺寸、外形、位置很随机不可控,如果刚性接触的话,容易发生干涉、碰撞等问题,为了适应工件外形,通常采用浮动打磨头的方式,德国SycoTec 4036DC-T-ER11高速浮动电主轴,采用径向+轴向柔性浮动系统,利用气压无级调节接触压力,360°保持压力一致,各个方向保持接触压力保证各个位置加工后表面光滑,实现不同材质的柔性浮动去毛刺精密加工。

机器人浮动去毛刺

机器人浮动去毛刺速科德电机科技Kasite丨德国SycoTec亚太服务中心

速科德Kasite为工业机器人(金属及复合材料加工),PCB分板(铝基板、铜基板切割),数控机床改造(提升加工效率),义齿加工(氧化锆、钛合金,CAD CAM),广告行业(非金属材料、柔性材料加工),陶瓷插芯(内外圆研磨),微孔加工提供高速主轴&机器人成套解决方案。

-

拓野机器人:机器人浮动去毛刺主轴应用在哪些领域2015-08-21 9647

-

拓野机器人:去毛刺打磨抛光机器人应用在哪些领域2015-08-27 7238

-

机器人携手SycoTec高速电主轴汽车齿轮倒角去毛刺加工工艺2021-12-07 1453

-

SycoTec高速电主轴 满足汽车非金属零部件精密切割的要求2021-10-08 1476

-

Kasite浮动去毛刺主轴 机械手高精度去毛刺解决方案2022-06-14 1755

-

Kasite柔性去毛刺浮动主轴 铝合金压铸件毛刺无所遁形2022-10-19 1724

-

KASITE浮动主轴刀具与工件之间柔性接触去毛刺4036DC-T2022-12-12 1226

-

机器人浮动主轴打磨去毛刺工具及应用案例2022-12-15 3412

-

360 °偏摆浮动去毛刺主轴,金属非金属高精度去毛刺2023-01-30 1688

-

Kasite浮动去毛刺主轴动力头 柔性浮动打磨更高效2023-03-28 1784

-

去毛刺加工 浮动主轴是提高效率和质量的关键利器2023-07-24 1128

-

Kasite德国高速主轴 | 工业机器人自动化倒角去毛刺切削加工方案2022-04-21 1301

-

压铸铝去毛刺用SycoTec浮动主轴怎么样2023-09-18 1157

-

机器人加装电主轴SycoTec 4060 ER-S,外螺纹毛刺效率飙升!2025-03-31 917

-

机器人加装Sycotec 4060 ER-S电主轴,破解不锈钢去毛刺难题2025-10-10 301

全部0条评论

快来发表一下你的评论吧 !