固态均热板及其传热性能试验研究

描述

摘要:针对卫星电子载荷模块发热量激增引起的散热问题,本文提出固态均热板构型,设计了两种不同内部结构的固态均热板模块,并对该两种固态均热板模块的传热性能进行了试验研究。给出定义和评估固态均热板等效导热系数(λe)的方法,该λe可以用于量化评估固态均热板导热性能。研究结果表明,石墨铝固态均热板传热性能优越,内部接触热阻低至1×10-5 m2·K·W-1。石墨铝固态均热板为解决卫星电子高热模块的散热问题提供了新的途径。关键词:固态均热板;星载大热耗载荷;石墨铝;等效导热系数(λe);相变均热板

为了满足卫星互联网以及高速宽带通信等应用中对高速、大吞吐率处理等需求,各个星载处理器厂商不断升级星载处理器,对应的星载处理器功率及热耗也大幅提升,星上高热耗载荷的散热问题已成为卫星载荷的关键技术难点之一。信号处理类电子模块作为现场可编程逻辑门阵列(FPGA)、数模/模数转换芯片(AD/DA)、数字信号处理芯片(DSP)等典型高热耗芯片的聚集地,其散热要求及难度是星上载荷的重中之重。

相变均热板(简称均热板)作为常用的模块级导热增强结构,其性能研究已得到广泛重视,现有的研究主要关注相变均热板的相变工质、均热板自身内部结构和均热板的使用状态。

在相变工质方面,填充工质的种类、填充质量、填充环境(填充前是否抽真空及真空度大小)等因素都对均热板的性能会有很大影响。例如,对于一典型均热板(60 mm×60 mm),在相同工质(丙酮)、相同填充环境条件,工质理论填充量4 g的条件下,仅10%(0.4 g)的实际填充量差异都会对均热板的性能造成极大影响。工质填充是影响相变均热板性能的关键敏感工艺,在其制造过程中需要对工质填充工艺进行精细化控制。

均热板自身内部结构方面,均热板的吸液芯结构、蒸汽腔流道布置、流道及吸液芯表面亲水性等因素都是影响均热板性能的关键因素。文献的研究结果表明热源是否布置在蒸气流道附近其散热能力有显著区别。在均热板应用过程中,热源的位置只有布置在均热板最优传热结构附近才能发挥均热板高导热能力。

从均热板的使用状态上,外部热沉温度、热源热负载功率、均热板相对于重力加速度的放置角度都对均热板的性能造成影响。一方面,均热板的传热性能与热负载呈非线性关系,如热源热功率不足将导致均热板工质无法发生相变反应从而启动;如热源热功率过高将导致工质“烧干”,均热板瞬间失效,直至热源烧毁。另一方面,均热板性能与均热板工作状态摆放的方向和重力方向之间存在联系。如果重力方向与工质冷凝后回流方向同向,则均热板性能较优;如果重力方向与工质冷凝后回流方向反向,则均热板性能较差。由于均热板性能与重力方向之间呈非线性或者离散关系,在实物进行试验测定前无法准确仿真或预判。相变均热板的传热特性在热源功率、热沉温度、重力等因素影响下会发生较大变化。

综上,相变均热板存在以下不足:精细化的工艺控制使产品制造难度加大、成本高;其次,星上电子模块的热源是各类发热芯片,芯片的具体位置主要由电路设计确定,要将热源布置在均热板的高导热区域,这在设计中存在困难;另外,相变均热板的导热性能受到热源功率、热沉温度、重力的非线性影响,不能最优匹配在轨时电子模块功率变化剧烈、卫星在轨热沉温度变化剧烈、在轨与地面重力状态完全不一致的应用环境及应用边界等。

目前,除相变均热板外,尚未见其他适用于高热耗卫星电子载荷的均热板。为了克服相变均热板的不足,有必要开发一种新型的均热板。本文提出一种传热性能好、不受外界环境和热负载特性影响的固态均热板结构构型,并对其传热性能进行试验验证。与相变均热板相比,这种传热性能稳定的固态均热板构型更适用于复杂多变的星载高热耗模块应用。

1 固态均热板构型

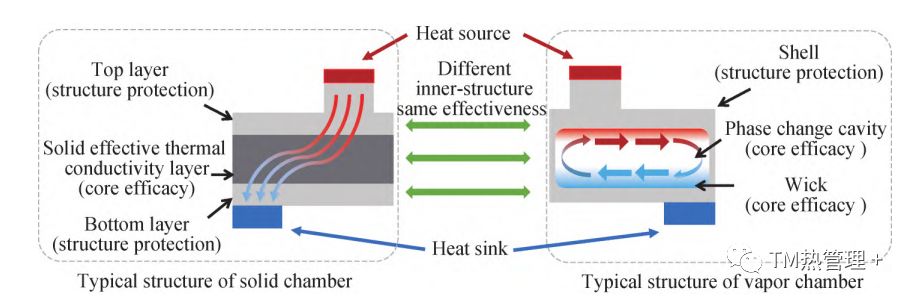

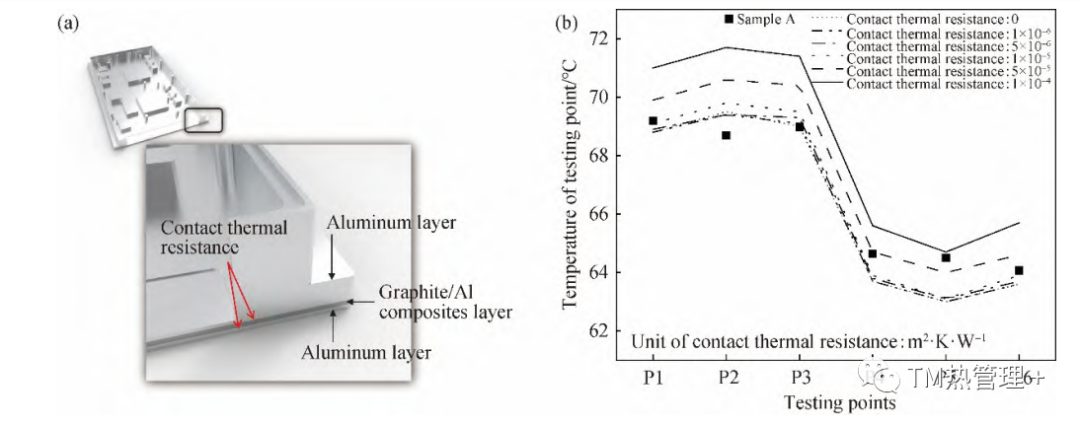

本文提出一种固态均热板构型,其与传统相变均热板构型比较如图 1所示。可以看出,该固态均热板为一“三明治”型复合结构,其中顶层与底层提供结构支撑、环境适应性保护、工艺适应性过渡和部分导热传热功能。中间层为固态性高导热层,是主要的传热功能层,具有快速传热扩热的功能。固态均热板的这种“三明治”构型和功能与相变均热板的构型及功能相对应。固态均热板的顶层和底层与相变均热板的外壳及内部支撑柱功能一致,中间层均为固态传热功能层,与相变均热板的蒸气腔流道、毛细芯功能一致。由于相变均热板的主要高导热介质为蒸气(vapor),其主要利用工质相变的潜热进行快速吸热并扩散,故其称之为相变均热板(vapor chamber,VC)。而固态均热板主要依靠固态性(solid)高导热物质进行快速传热扩热,而功能及结构形态及用法与相变均热板类似,故其称之为固态均热板(solid chamber,SC)。

图1 固态均热板典型构型及对比

一般情况下,固态均热板的顶层、底层与固态性高导热层可根据工程应用环境及条件选用合适的材料。面向星上设备应用时,综合考虑传热性能、环境适应性、质量、加工制造可行性等因素,在常用的SiC/Al和6061铝合金中,本文选择6061铝合金作为顶层和底层材料。6061铝合金在宇航设备中更广泛应用,其表面加工、处理技术及与其他材料的适配性非常成熟,是一种成熟的宇航材料。

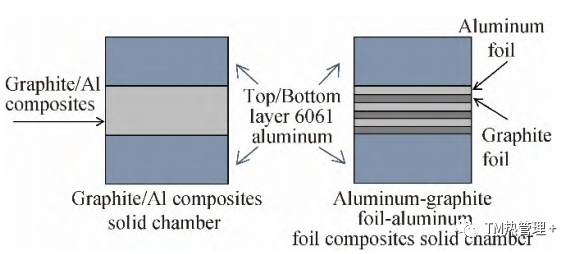

对于中间固态性高导热层,本文设计了两种不同的结构形式:石墨铝固态均热板和石墨薄膜-铝箔固态均热板,如图2所示。石墨铝固态均热板采用一种固态性高导热材料石墨铝Al/Gp 420/40,其物性参数如表1所示。可以看出,石墨铝在面内具有极为优异的导热性能,且力学性能和密度与普通铝合金接近,具有工程应用的基本材料性能。与导热能力接近的铜相比,石墨铝的密度仅为铜的30%,特别适合对轻量化要求极为严苛的航天应用场景。

图2 两种均热板的内部结构组成示意表1 石墨铝Al/Gp 420/40物性参数

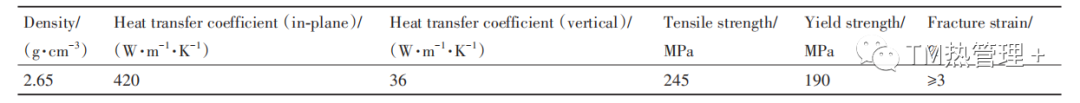

铝-石墨铝固态均热板的制造工艺流程如图 3(a)所示。由于采用了粉末冶金方式制造毛坯,顶层和底层的 6061铝合金可与中间的石墨铝充分冶金结合,从而降低异种材料间的接触热阻。

图3 两种均热板的制造工艺流程

另一种固态性高导热层为高导热石墨薄膜-铝箔复合结构。该高导热石墨薄膜的面内导热系数(λ)为 1000 W·m-1·K-1,铝箔为 6063铝合金。铝-石墨薄膜-铝箔复合结构固态均热板的制造工艺流程如图 3(b)所示,其制造流程中与石墨铝均热板最大的区别在于多层材料的复合工艺为扩散焊。

与相变均热板的制造工艺相比,固态均热板减少了工质填充及注液口封焊等高精密度、高风险的工艺环节,制造成熟度及容错度大幅提升,生产制造满足大规模、低成本的要求。

2 固态均热板模块传热性能试验

为了测试这两种固态均热板的传热能力,设计了基于固态均热板构型,满足电子模块应用及安装需求的固态均热板模块。并针对固态均热板模块,在恒温热沉条件下,采用模拟热源作为热负载,测试固态均热板模块中热源附近的测点温度相对于恒温热沉温升的试验。固态均热板模块的传热能力越强,则测点相对于热沉的温升越低。为进行对比,还制作了相同结构尺寸的铝合金和纯铜模块进行试验。

2.1 试验方案

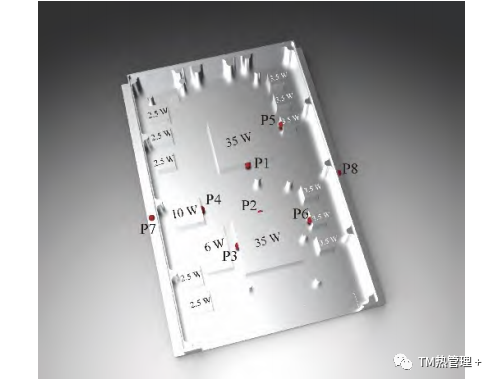

制作的4种模块试样的外形尺寸均为233 mm×160 mm×24 mm,几何特征完全一致。除导热凸台外,典型传热区域厚度为3 mm。在每个试样的相同位置上均布置了P1~P8共8个测温点,其中,P1~P6测点布置在导热凸台的侧壁上,P7和P8布置在对外热交换面处。测温传感器为K型热电偶,试验前将K型热电偶端部涂抹少量导热脂后,采用高温胶带将K型热电偶粘贴在试样上。试样上的热负载采用陶瓷电加热片模拟,并在陶瓷加热片和固态均热板模块间填充导热脂,以降低加热片的接触热阻。每个试样均加载相同分布的热负载,单个试样共计119.5 W的热负载。试样的外形、测点分布如图4所示,试样中在各个凸台所施加的热功率如图4中标明。

图4 试样热负载及测点(圆点)位置

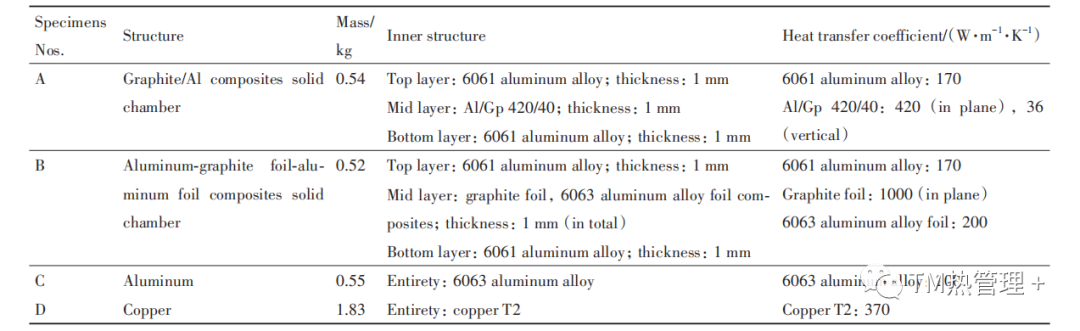

4种试样的区别在于其自身内部结构形式完全不同。试样A和B分别为石墨铝固态均热板和石墨薄膜-铝箔固态均热板结构形式。试样C和D分别为铝合金和纯铜结构件。各试样的详细信息如表2所示。

表2 试样相关参数

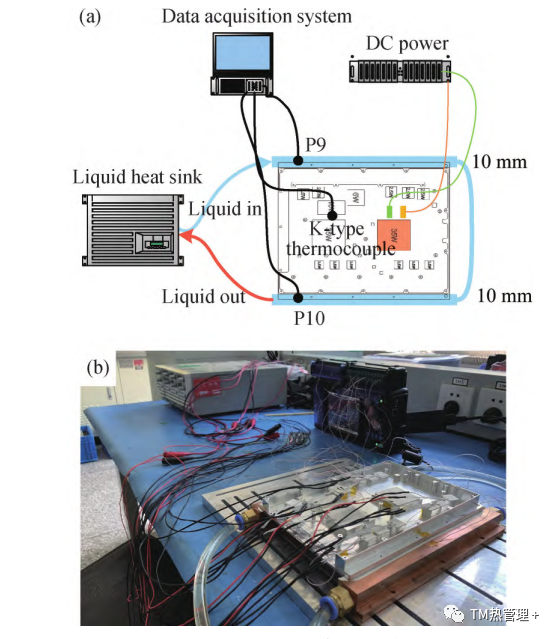

2.2 测试系统

测试系统由温度采集系统、稳压直流电源、恒温液冷热沉以及待测试样组成,如图 5所示。稳压直流电源为各路模拟热负载进行供电,确保各路热负载达到设计热功率。温度采集系统采集各个测温点数据,除了试样上的P1~P8测温点外,还在液冷热沉上布置了 P9 和 P10 测温点,用于监测热沉温度。所有测温点均采用 K 型热电偶进行测温。恒温液冷热沉由恒温液冷源、通液铜热沉和管路系统组成。其中通液铜热沉分别与试样的对外导热边各有10 mm宽的热交换区域,用以模拟模块在使用过程中的真实热沉状态。恒温液冷源提供热沉的恒温冷却液。在测试过程中,通过调节冷却液流量条件,使冷却液入口温度(T)与冷却液出口温度之差(ΔT)小于 1 ℃(冷却液 ΔT =(TP9-TP10)<1 ℃),以达到热沉温度恒定的状态。

图5 测试系统示意图及实物图

2.3 试验过程

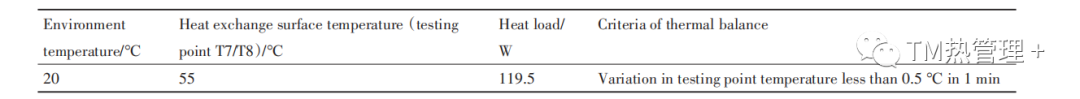

热测试的环境及要求如表3所示。测试过程中将试样整体放入到聚苯乙烯隔热箱中,以降低外部空气流动对测试的干扰。在试样达到热平衡状态后,分别记录试样上P1~P8点温度数值。为了同步验证固态均热板模块的宇航环境适应性,在测试过程中增加了温度冲击试验环节。整个试验流程程为:原始试样热测试→试样进行 200次,温度区间为-55~+100 ℃温度冲击循环→试样再次热测试。

表3 热测试环境及要求

3 固态均热板模块传热性能分析3.1 试验结果及分析

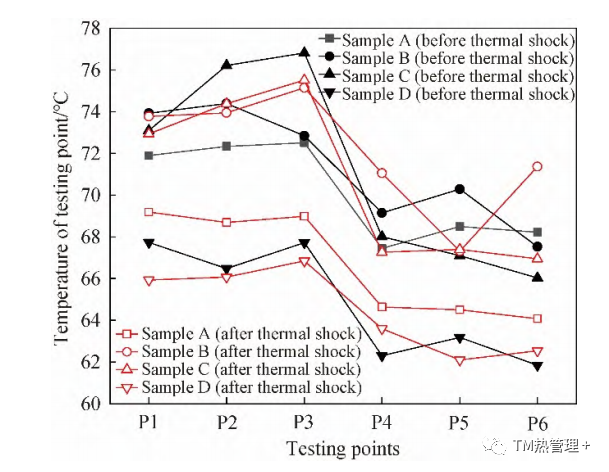

温度冲击试验前后试样中各测点温度如图 6所示。导热性越好,测点温度相对于热沉的温升越低。在温冲试验前,由测试结果可知 4个试样的导热性:试样 D>试样 A>试样 C≈试样 B。由于试样 D为纯铜,试样C为铝合金,故可以初步判断宏观上试样 A 的导热系数位于 200~370 W·m-1·K-1之间,试样 B 的导热系数不大于 200 W·m-1·K-1。在温冲试验后,由测试结果可知试样D的导热性仍然是最优的,但是其余试样在各个测温点的表现不尽相同。对于试样 A,在 P1~P4测温点处的测温值优于试样 B和 C,但是在 P5处温度值高于试样 C,在 P6处温度值高于试样 B 和 C。因此可以说明对于P1~P4 处的热源,试样 A 的导热性低于试样 D(铜T2),高于试样 C(6063 铝合金),在 P5/P6 热源处,试样 A 的导热性能低于铜 T2和 6063铝合金。对于试样 B,也存在类似的结论。试验过程中还利用红外温枪对各热源的温度进行了测量,各热源相对温度趋势与P1~P6的温度趋势一致。

图6 温冲试验前后各测温点达到热平衡后温度值

对于同一试样,定义各测温点温冲试验前后的温差(ΔT)值:

式中,Tb为温冲前的温度,Ta为温冲后的温度。若温冲试验前测点温度更低,则温冲温差 ΔT 为负,反之为正。试样 A~D 各测温点温冲试验前后测温点温度变化情况如表 4所示。可以看出,对于多数测点 ΔT < 0,即温冲试验后试样的测温点温度升高,导热性能变差。由于试样 C和 D分别为铝合金和纯铜制品,其在-55~100 ℃冲击循环下金属的金相及宏观物理特性不会发生变化,从理论上讲温冲试验前后各测点温度值应当一致。因此,试样C和D温冲前后的温度偏差应为测试误差。测试误差来自于多个因素,包括多次拆装测点、测量点使用的K型热电偶在头部导热脂的量以及对热电偶头部的包裹情况发生改变、粘贴热电偶的高温胶带正压力变化等引起的测量误差。这部分试验偏差应当服从正态分布,从宏观表象上,测点的温度偏差值也会有正有负。表 4中试样 C和 D测试数据也符合测试偏差的预期分布规律,从实测数据以及测量经验上分析,多次测量的误差一般不超过±1.5 ℃。

由表4还可知,试样A各测温点温冲试验后的温度值都高于温冲试验前,在考虑多次测量误差(不超过±1.5 ℃)的基础上,固态均热板模块 A 在经历200次温冲试验前后导热性仅发生轻微变化。

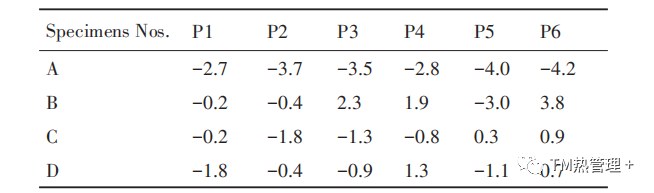

表4 温冲试验前后各测温点

结合图6与表4中的数据可知试样A~D的传热性能由高至低为:试样D>试样A>试样C>试样B。

从材料传热性能上,试样C和D分别为铝合金和铜结构,他们的导热系数分别为200和370 W·m-1·K-1。利用试验测得宏观上试样 A 的导热系数介于200~370 W·m-1·K-1之间,而试样B导热系数<200 W·m-1·K-1。可见,石墨铝对 6061 铝合金传热性能有显著增强作用,而石墨薄膜-铝箔组成的固态高导热层对6061 铝合金没有显著导热增强作用。从试验结果可以进一步说明,固态性高导热层自身组份的传热能力不能决定固态均热板的宏观整体传热性能,还必须要考虑固态均热板整体的加工制造工艺是否与固态性高导热层材料匹配。只有充分考虑工艺匹配性的条件下才能发挥出固态性高导热层对固态均热板整体导热性增加的作用。由于铜模块自身质量较高,不能满足宇航产品严格的轻量化需求,故在宇航载荷中不考虑使用铜作为电子模块的结构材料。

3.2 等效导热系数(λe)及测定

由傅里叶热传导定律得导热系数(λ)计算式:

式中,q为热流密度,grad(T)为温度梯度。对于各向同性材料,导热系数为一常数。对于复合结构,其导热系数与热流路径和内部结构等因素耦合,一般不能用常数简单表述。

对于相变均热板,其整体可看成一个固-液-气三相复合结构 ,因此在相变均热板研究领域,均热板自身的导热性能一般都不做量化定义,而是采用热源温度或热源-热沉间热阻等指标从侧面反映均热板的导热能力。由于相变均热板自身传热能力非线性极强,一旦热源、热沉状态或位置发生变化时,其性能不能简单预测,因此这种利用其他指标侧面反映相变均热板性能的评价方式在工程中可以接受。

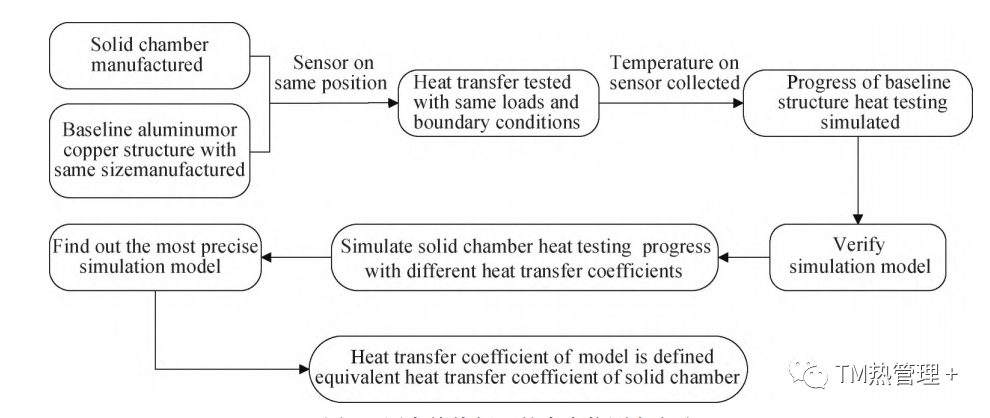

固态均热板为典型固态“三明治”复合结构构型,可采用宏观的等效导热系数(λe)评价其导热性能。本文采用一种半实物测定方法定义和测量固态均热板的λe。首先用一种各向同性材料制作一个与固态均热板试样几何尺寸完全相同参考试样,并在相同体条件下测试两个试样典型点的温度值;利用传热仿真软件建立参考试样模型,并模拟其温度场,将测点处的模拟温度值与实测值进行比较,以验证仿真模型的正确性;随后调整仿真模型材料的导热系数,重新进行仿真计算,将计算得到的测点处的温度值与固态均热板试样的实测值进行比较,不断修改仿真模型的导热系数,直到仿真结果与均热板测点实测结果满足误差要求为止,将此时的参考模型的导热系数定义为固态均热板的λe。该过程参见图7所示。

图7 固态均热板λe的半实物测定方法

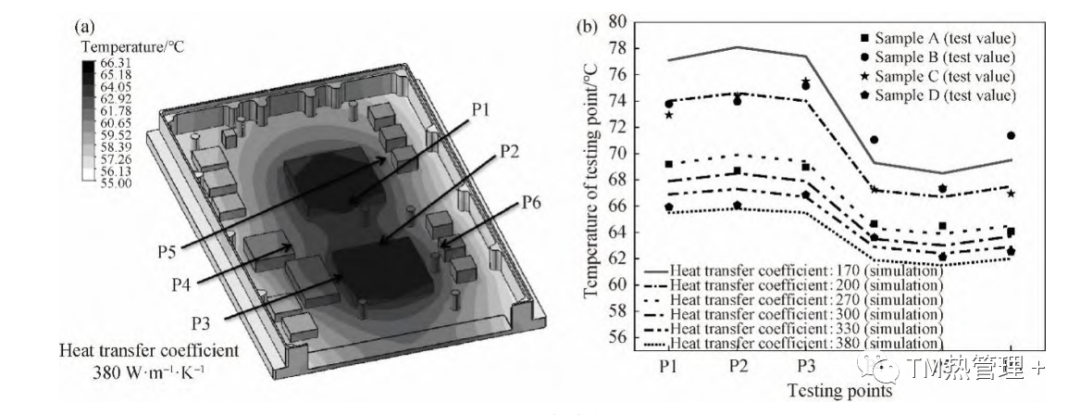

基于λe的固态均热板仿真与测试值如图8 所示。可以看出,对于试样 C,其结构材料的导热系数为 200 W·m-1·K-1,试样各测点的实测值分布在导热系数 200 W·m-1·K-1的仿真结果附近。试样 D也有类似的结论。仿真结果与实测值吻合,说明本文提出的等效方法可行,采用该方法可确定试样A和B的λe。由图8可知,试样A的各测点温度值分布在导热系数270~300 W·m-1·K-1之间,各测点实测温度与290 W·m-1·K-1传热系数仿真理论温度间方差之和最小,故定义试样A的λe=290 W·m-1·K-1。类似得到试样 B 的 λe=180 W·m-1·K-1。说明石墨铝固态均热板的导热性能比石墨薄膜-铝箔固态均热板更优。

综上,根据导热系数的大小试样排序关系为:试样D>试样A>试样C>试样B。这一关系与前述测试结论完全一致。说明利用 λe对固态均热板进行导热性能进行量化评价是正确且具有工程设计指导意义的。由于 λe更关注于均热板复合材料自身的导热性能,后续进行相同结构的固态均热板设计时,可利用本文提出的方法定义和测量λe,对固态均热板性能进行量化预判。

3.3 石墨铝均热板内部接触热阻分析

石墨铝均热板的内部结构由石墨铝高导热层和上下铝合金层组成。由于各层的材料导热系数可以通过测试方法分别进行测定,但其在经过粉末冶金方式熔融成一个整体后,异种材料间仍存在交融结合区域。这部分交融区域由于存在异种材料的过渡,在宏观维度上,会存在有异种材料的接触热阻,如图9(a)所示。可采用仿真与试验数据相结合的方式分析异种材料接触热阻。在仿真模型中,分别对异种材料接触面赋予不同量级的接触热阻,然后读出各测点温度,并与测试值进行比较,从而反推出异种材料的接触热阻。不同量级的热阻仿真及试样 A 试验测试值如图 9(b)。可以看出,试样A各测点温度总体上与接触热阻取1×10-5m2·K·W-1时各测点仿真值最为接近,故可以认为高导热石墨铝层与上下铝合金层间接触热阻为 1×10-5 m2·K·W-1。与 0 接触热阻的理想状态对比,由接触热阻引起的温升不足1 ℃。

图8 基于λe的仿真与实测结果

图9 石墨铝固态均热板内部热阻分析

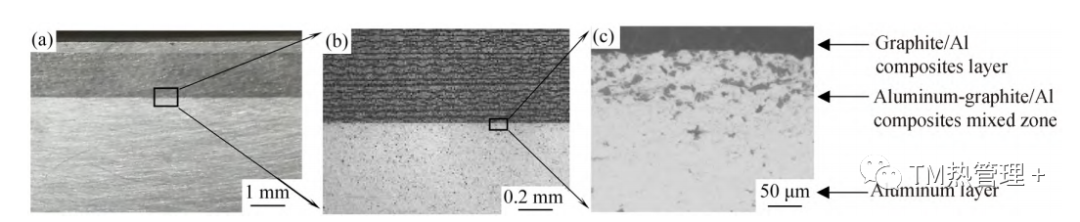

为了进一步验证热阻分析的正确性,将温冲试验后的试样A剖切观察石墨铝-铝合金界面情况,如图10所示,经观察,粉末冶金结合面以及石墨铝层内部均结构密实,熔融交界面接触非常良好,未见微孔或微裂纹,固各层间接触热阻极低。通过仿真与实物均证明石墨铝-铝合金的三明治结构是一种具有极低内部热阻的固态均热板结构方案。进而推测试样 A 温冲试验前后性能有轻微变化是石墨铝层发生了金属晶体尺度的微变化所致。

图10 石墨铝-铝合金界面

3.4 与相变均热板特性对比

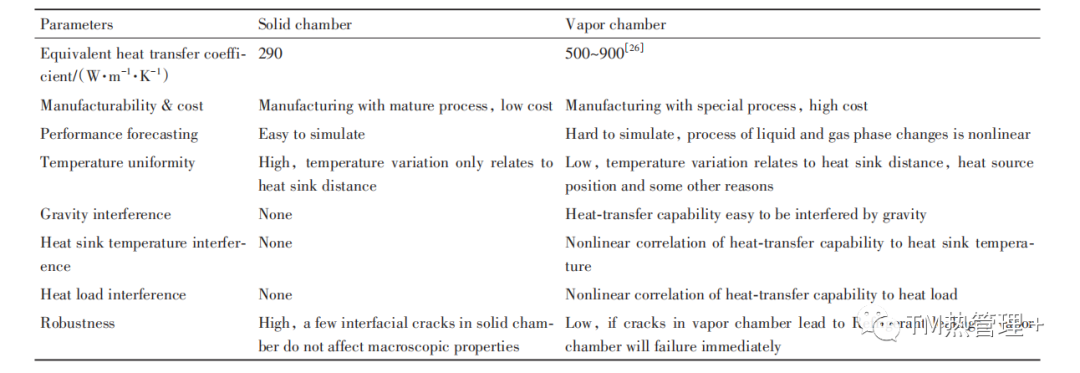

固态均热板与相变均热板的特性对比如表 5所示。可以看出,固态均热板量产性好,生产成本低。工作中仅涉及固体传热,产品特性线性度高,易于仿真预测。产品特性不受重力及热源热沉状态影响,也不宜发生突发性失效。因此固态均热板的产品特性使其更适应于星载环境使用。

表5 固态均热板与相变均热板特性对比

值得一提的是,本文提出的固态均热板的固态性高导热层材料为石墨铝,其面内导热系数为420W·m-1·K-1,若采用导热性更为优异的固态性高导热层,并辅以适宜的工艺,固态均热板的λe还可以进一步大幅提升的空间。如选用面内导热系数为600 W·m-1·K-1的石墨铝,经仿真预测,固态均热板的 λe可达 400W·m-1·K-1,其传热能力将达到铜的水平。因此,固态均热板结构的传热性能还有很大的提升空间。

4 结论

本文提出了适用于星载大热耗模块的固态均热板这一新型高导热结构形态,并对其传热性能进行了试验研究,得到以下结论:

1. 石墨铝固态均热板模块具有优良的导热性能,试验结果表明其整体 λe可达 290 W·m-1·K-1,远高于6061铝合金模块。铝-石墨薄膜-铝箔复合结构固态均热板未见显著的导热增强作用,其整体导热能力与6061铝合金模块接近。

2. 石墨铝固态均热板内部石墨铝层与铝合金层结合紧密,二者界面接触热阻约为1×10-5 m2 ·K·W-1。在试验热测试条件下,与0接触热阻的理想状态对比,由接触热阻引起的温升不足1 ℃。

3. 石墨铝固态均热板模块在经历 200 次温度冲击后,导热性能没有明显变化,达到星载应用基本环境适应性要求。固态均热板其导热增强层为固态材料,克服了相变均热板内部由工质流动带来的相关不利影响。研究结果表明石墨铝固态均热板具有工程化星载应用的前景。

来源:稀有金属

作者:程皓月1,2,严 波1,刘芬芬2,刘彦强3,尹本浩2

1. 重庆大学航空航天学院

2. 中国电子科技集团公司第二十九研究所 电子信息控制重点实验室

3. 有研金属复材技术有限公司

- 相关推荐

- 热点推荐

- 材料

-

水冷的体积小、重量轻、能量密度大传热性能比较好、噪音也比较低深圳崧皓电子 2024-09-02

-

畅能达小课堂 中等厚度均热板及常规半导体应用介绍2024-07-23 1186

-

畅能达变相器件 超薄VC均热板的优势在哪里?2024-07-05 2063

-

热管与vc均热板的应用对比!2024-06-26 3891

-

0.23mm超薄!畅能达最新研发蚀刻毛细芯VC均热板2024-06-20 3846

-

深入解析相变器件原理及超薄均热板电池应用2024-05-31 7699

-

热管和VC均热板的应用区别2023-12-07 4736

-

均热板在移动产品中的应用研究2023-09-15 5340

-

面向余热回收的金刚石纳米流体重力热管强化传热研究2023-04-14 1551

-

激光焊接机在焊接传热板容易出现的问题2022-09-08 712

-

TIM材料超薄均热板的研究现状及发展趋势2022-08-24 4358

-

热管原理进化之VC均热板的散热原理2020-08-24 37806

-

低温用膨胀珍珠岩绝热性能的实验研究2009-12-11 485

-

一种新型微热管传热性能的实验研究2008-12-22 537

全部0条评论

快来发表一下你的评论吧 !