导热灌封胶填充料的研究

描述

关键词:灌封胶;导热系数;导热填料

摘要:本文研究了导热填料的形态、粒径、添加量等参数,对导热灌封胶的黏度、导热系数、储存稳定性等性能的影响。实验结果表明,选用粒径分别为40μm与10μm的球形氧化铝,按质量比2∶1进行复配,可提高灌封胶的导热系数,降低胶料的黏度。用十六烷基三甲氧基硅烷偶联剂处理填料,可降低填料的极性,使其与硅氧烷体系有很好的浸润性。当导热填料的添加量为350~400份时,制备的导热灌封胶的导热系数可达到1W·m-1·K-1以上,阻燃性达到FV-0级,具有优良的触变性和导电性能。

电子产品设备的小型化和高功率化,要求导热灌封胶的导热系数也要不断提高,但导热系数高的有机硅灌封胶,其触变性相对较差,使用时很容易出现气泡,或因涂抹不均匀而影响散热效果。同时,高导热产品的储存稳定性不好,短时间内即会出现明显的沉降现象,粉料板结严重,影响产品的正常使用,还会影响有机硅灌封胶的电绝缘性能。因此,导热系数高、触变性优异、储存稳定性好,是导热灌封胶重要的研究发展方向。

导热填料是赋予有机硅灌封胶导热性能的主要材料。氧化铝、氧化镁是生产中常用的导热填料,价格适宜,具有较好的绝缘性、热稳定性及导热率。本文研究了导热填料的形态、粒径、添加量以及不同的硅烷偶联剂,对导热灌封胶的黏度、导热系数、存储稳定性等性能的影响。

1 实验部分1.1 实验原料

侧含氢硅氧烷(结构式 MDnDmHM,其中,n=20,m=10,自制),端乙烯基硅氧烷(乙烯基链节的摩尔百分含量 0.60%,挥发分< 1%,自制),铂系催化剂(3000×10-6),氧化铝(市售,不同形态,不同粒径),硅烷偶联剂,色浆,炭黑,硅微粉,抑制剂 VMC。

1.2 主要仪器和设备

数显黏度计,立式行星动力混合机(5L),硬度计。

1.3 导热灌封胶及胶片的制备

A 组分的制备:将端乙烯基硅氧烷、硅微粉、导热粉料和炭黑,按原料配比加入动力混合机中,在T=150℃、P ≤ -0.1MPa 的条件下进行脱真空处理2h,待物料温度降至室温后加入 Pt 催化剂。

B 组分的制备:将端乙烯基硅氧烷、硅微粉、导热粉料、抑制剂及侧含氢硅氧烷,按原料配比加入动力混合机中,在 T=150℃、P ≤ -0.1MPa 的条件下进行脱真空处理 2h,物料降温后待用。

将 A、B 组分胶按质量比 1∶1 混合均匀后,在真空箱中进行脱泡处理,然后将混合后的胶料倒入不锈钢模具中,在 50℃的硫化机上硫化 20min,得到待检测的样品。

1.4 分析方法

黏度:使用数显黏度计,根据 GB/T 2794-2013《胶黏剂黏度的测定单圆筒旋转黏度计法》进行测试。

导热系数:使用 Hot Disk 导热仪,根据 ISO22007 导热率和热扩散率的标准进行测试。

硬度、拉伸强度、断裂伸长率等均按照国家标准进行测试。

2 结果与讨论

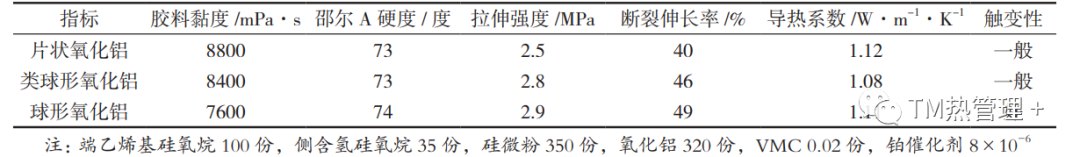

2.1 不同形态的氧化铝对导热灌封胶的影响

氧化铝的价格适中,导热系数高,常作为绝缘导热聚合物的填料。氧化铝的形貌不同,结构稳定性也不相同,目前常用的导热氧化铝通常呈片状、类球形和球形。表 1 是氧化铝形貌对灌封胶性能的影响。从表 1 可以看出,相对于片状与类球形氧化铝,采用球形氧化铝制备的导热灌封胶,黏度更小,触变性更优。这是因为球状结构容易堆积紧密,使得填料间的接触面积大,因而具有较强的拉伸强度;结构稳定性强,且表面能小,颗粒之间不容易粘结,触变性好。片状氧化铝易形成桥状网络,填料颗粒之间容易粘附,造成流动阻力大。因此,选择球状氧化铝作为导热填料时,综合性能更优。

表 1 氧化铝形貌对灌封胶性能的影响

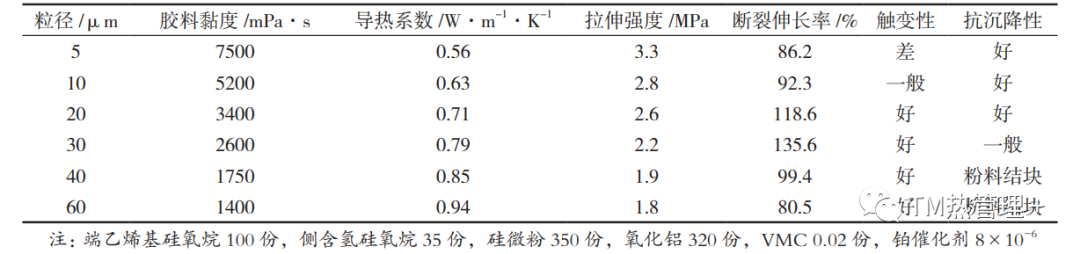

2.2 不同粒径的氧化铝对导热灌封胶的影响

球形氧化铝不仅具有更高的热传导率,还能赋予导热灌封胶更好的力学性能,更适合作为补强填料使用。加入不同粒径的球形氧化铝,导热灌封胶会产生不同的导热及其他性能。表 2 是不同粒径的球形氧化铝对导热灌封胶性能的影响。由表 2 可知,采用相同填充量的氧化铝时,不同的粒径对胶料的触变性及机械强度等均有影响。采用小粒径填料时,具有更好的补强效果与抗沉降性,但胶料的触变性较差;随着粒径增大,灌封胶的黏度逐渐变小,力学性能和导热系数变好;但粒径过大会导致导热灌封胶的强度下降,储存稳定性变差。这是因为导热粉料的粒径越小,其比表面积越大,容易抱团,导致胶料的黏度增大,触变性变差。实验结果表明,当球形氧化铝的粒径为 10~30μm 时,导热灌封胶在保持良好的触变性和导热性的同时,可实现对灌封胶较好的补强效果。

表 2 不同粒径的球形氧化铝对导热灌封胶性能的影响

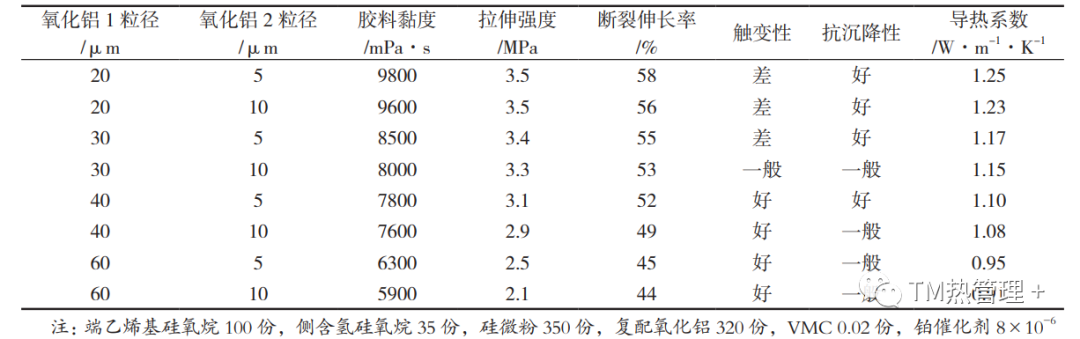

将不同粒径的氧化铝复配后再使用,可增加颗粒间的接触面积,进而提升灌封胶的触变性和力学性能。表 3 是不同粒径的氧化铝复配使用对灌封胶性能的影响。由表 3 可知,用粒径小于 40μm与粒径小于 10μm 的复配氧化铝制备的导热灌封胶,触变性较差,随着复配氧化铝的粒径增大,胶料的黏度逐渐减小,触变性变好,导热灌封胶的力学性能、抗沉降性能、导热系数均逐渐变差。这是因为复配导热填料的粒径较小时,比表面积较大,热传导能力较强,表面聚集的羟基含量较多,粒子之间的氢键较强,但黏度较大,会减缓填料的沉降。因此,将粒径 40μm 与粒径 10μm 的球形氧化铝复配使用,不仅能在胶料体系中形成致密的堆积,而且小粒径填料的加入还可以提高导热性能和抗沉降性,大粒径填料的加入则可以降低体系的黏度,使触变性变好。

表 3 不同粒径的氧化铝复配对导热灌封胶性能的影响

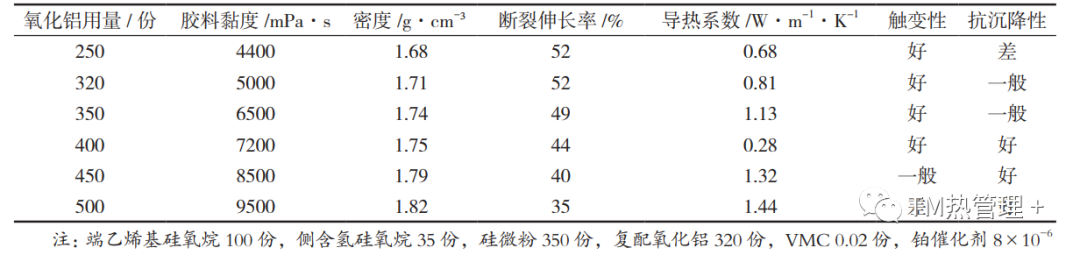

2.3 不同添加量的氧化铝对导热灌封胶性能的影响

氧化铝的用量增加可有效提高灌封胶的导热性能,但用量过多会造成灌封胶的触变性能变差,黏度增大,机械性能变差。按质量比 2∶1,将 40μm与 10μm 的球形氧化铝复配使用,考察了不同用量的复配氧化铝对灌封胶性能的影响,结果见表 4。由表 4 可知,随着复配氧化铝的用量增加,胶料的导热系数逐渐增大,抗沉降性变好,胶料黏度也随之增大。这是因为胶料的热量传递主要靠声子完成,氧化铝用量较少时,其在胶料中可充分地分散,导热填料粒子之间未产生接触和作用,导热系数低;当导热填料用量达到一定值时,导热填料粒子间相互接触,形成链状或者网状的导热通路,胶料的导热率得到大幅度提升。但填料超过一定量后,胶料的黏度增加,触变性不太好,使用时容易出现气泡,或因涂抹不均匀而影响散热效果。考虑到导热灌封胶的综合性能,选择 350~400 份的氧化铝制备的胶料,应用效果较好。

表 4 不同的氧化铝用量对导热灌封胶性能的影响

2.4 用不同的硅烷偶联剂处理填料对胶料性能的影响

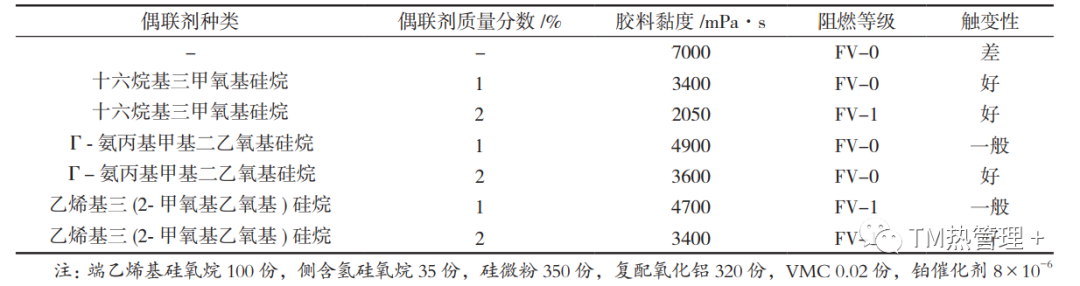

无机填料在有机硅聚合物体系内的分散性较差,需用硅烷偶联剂对无机填料进行特定的表面改性处理,从而在其表面引入非极性基团,使之具有亲油性,在硅氧烷体系中的浸润性好,可均匀分散,进而提高导热填料的用量和导热系数。因此,无机填料表面改性处理剂的选择,会直接影响导热灌封胶的性能。硅烷偶联剂种类对导热灌封胶性能的影响结果见表 5。由表 5 可知,与未经表面处理的填料相比,处理后的填料与有机硅氧烷之间的界面张力降低了,分散性得到有效改善,粒子之间不易黏结聚集,胶料黏度得以降低。用十六烷基三甲氧基硅烷改性填料后制备的导热灌封胶,黏度下降明显,原因是十六烷基三甲氧基硅烷是长链烷基硅烷偶联剂,更容易在填料的表面包覆,相比另外 2 种硅烷偶联剂,它的极性最小,因此降低了无机粉料的表面极性,与有机硅氧烷的相容性更好,从而极大降低了流动阻力和体系黏度。但过多的硅烷偶联剂有助于胶体的燃烧,因此十六烷基三甲氧基硅烷偶联剂的加入量为 1% 时,填料的处理效果较好,胶片的阻燃性能可达 FV-0 级,胶料具有良好的触变性。

表 5 不同的硅烷偶联剂对导热灌封胶性能的影响

3 结论

近年来,受到清洁能源的政策扶持,光伏产业在全世界的发展迅速。随着 EVA 产品向着可降解、无公害、多功能化的方向发展,高透光性膜、冷库保险膜、防雾滴膜等多功能性薄膜的需求不断增长,特别是应用于太阳能板的光伏膜的需求旺盛,市场空前广阔。为此应加大 EVA 制品的开发力度,生产品质在导热填料的筛选过程中,推荐采用球形氧化铝,其价格适宜,导热系数高,制备的导热灌封胶的黏度小、触变性好。将粒径 40μm 与粒径 10μm 的球形氧化铝按质量比 2∶1 进行复配使用,既提高了填料的加入量,进而提高了导热系数,又降低了灌封胶的整体黏度。选用质量分数为 1% 的十六烷基三甲氧基硅烷偶联剂处理导热填料,可提高其在硅氧烷体系中的相容性,同时具有抗沉降性。导热填料的总添加量为 350~400 份时,可以制备出导热系数在 1W·m-1·K-1 以上、阻燃为 FV-0 级、具有优良的触变性和导电性能的导热灌封胶。

来源:化工技术与开发

作者:曲雪丽唐山三友硅业有限责任公司~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

- 相关推荐

- 材料

全部0条评论

快来发表一下你的评论吧 !