半导体食品级耐高温绝缘抗氧化耐腐蚀耐磨防污超薄涂层

描述

关键词:半导体芯片,食品级,高分子材料,国产高端材料

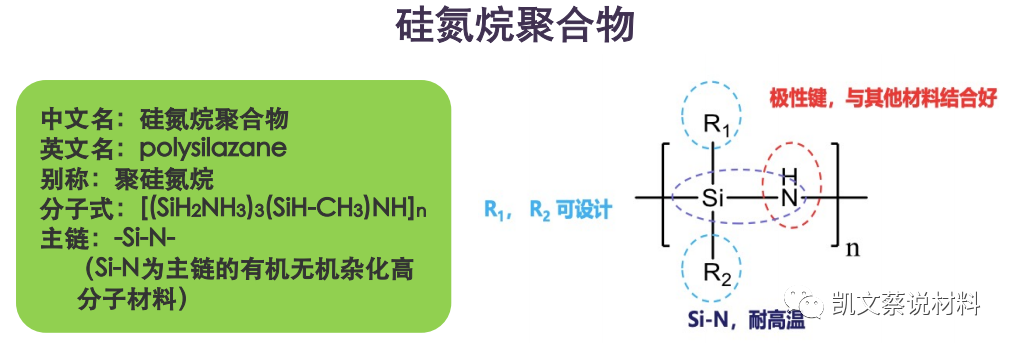

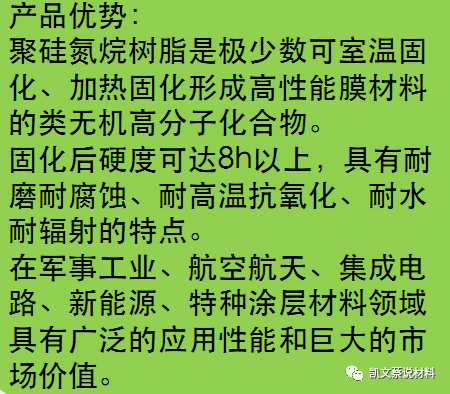

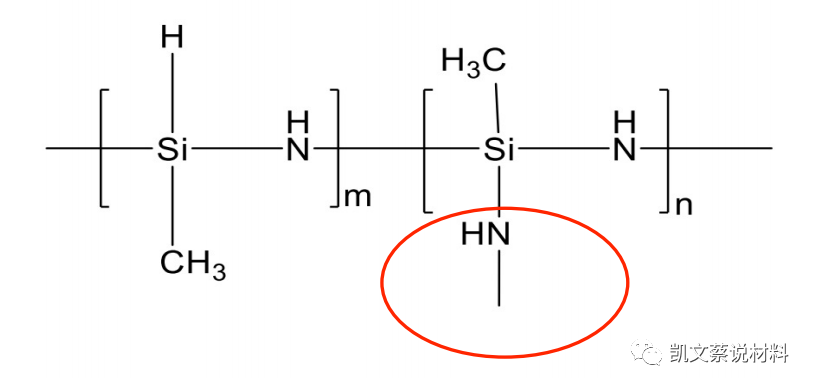

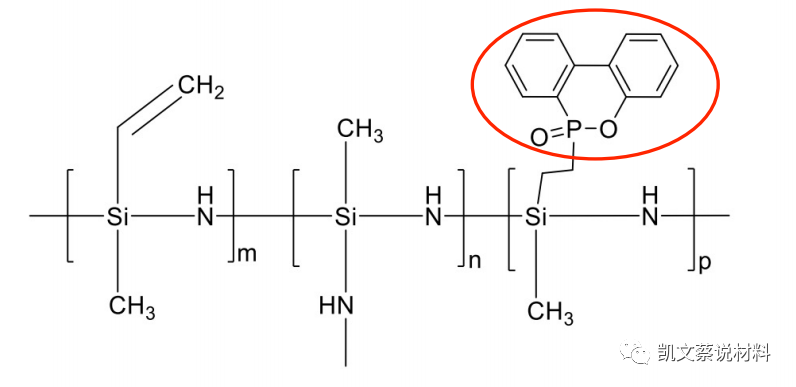

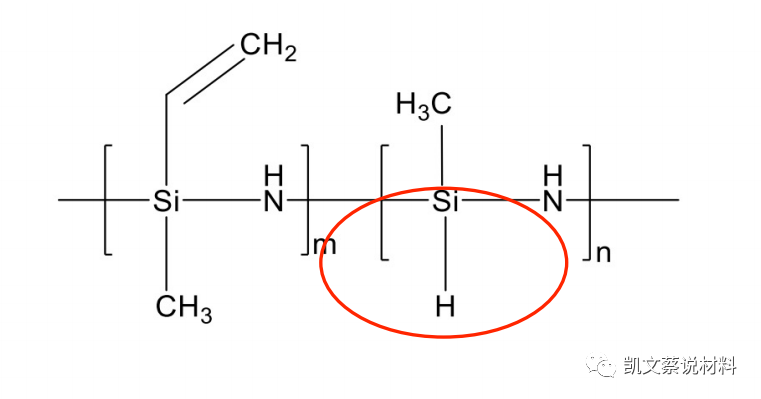

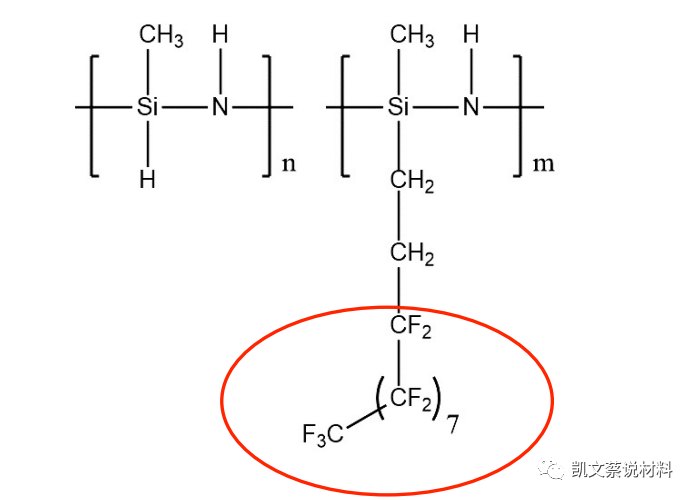

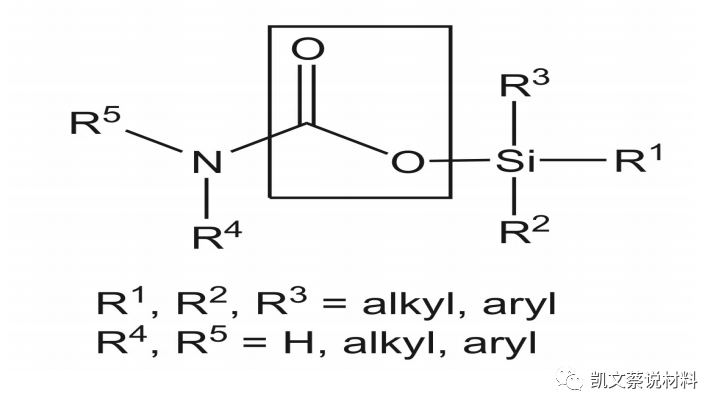

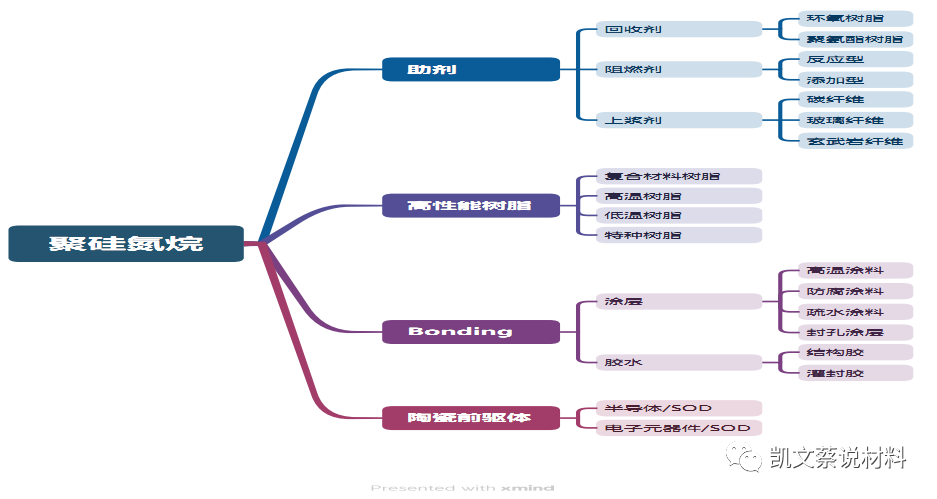

引言:聚硅氮烷(PSZ)是一类主链以Si-N键为重复单元的无机聚合物。聚硅氮烷可分为有机聚硅氮烷(OPSZ)和过水聚硅氮烷(PHPS)两大类。由于其结构特殊,聚硅氮烷高温条件下可转化为SiCNO、SiCN或二氧化硅陶瓷等,固化后硬度可达8H以上。聚硅氮烷具有优异的耐腐蚀、抗氧化、耐辐射、耐高温性能,在航空航天、半导体、光伏电池、耐高温涂层、陶瓷材料、树脂材料等领域应用广泛。硅氮烷聚合物在高温条件下可转化为 SiCN,SiCNO 或者二氧化硅陶瓷,因而硅氮烷聚合物在耐高温涂层方面具有重要应用价值。

聚硅氮烷可分为有机聚硅氮烷(OPSZ)和过水聚硅氮烷(PHPS)两大类,聚硅氮烷于19世纪80年代被发现,由于制备工艺复杂,其于上市50年代才进入商业化发展阶段。聚硅氮烷合成方法包括氨解法、胺解法、肼解法、开环聚合法、脱氢耦合法等,随着研究不断深入,聚硅氮烷合成方法数量将增加。

聚氮硅烷是一种新型尖端材料,以聚氮硅烷为前驱体制备的陶瓷材料,具有耐超高温、超韧度、超薄、超耐腐蚀、超高强度等属性。近年来,随着工业技术发展,全球市场对陶瓷基材料需求不断释放,进而带动聚氮硅烷需求增长,预计2022-2026年,全球聚硅氮烷市场将保持以16.5%以上的年均复合增长率增长。

作为一种新型尖端材料,聚硅氮烷在航天航空、半导体、耐高温涂层、陶瓷材料等领域具有广阔应用前景,未来随着终端产业发展,聚硅氮烷市场将保持高速增长态势。

半导体行业成熟工艺占主导(来源浙商证券:陈杭)

以全球视角来看,成熟工艺仍是主流:根据TrendForce集邦咨询显示,2021年晶圆代工厂中,成熟制程仍占据76%的市场份额。2022年全球晶圆代工厂年增产能约14%,其中十二英寸新增产能当中约有65%为成熟制程(28nm及以上)。

① 以台积电为视角:成熟工艺约占产能的64%,占销售额的34%。

现有产能分布:预计目前台积电产能为120万片/月(12英寸)16nm/7nm/5nm的每月产能约为13.7/17.8/12.0万片,先进制程产能约为43.5万片/月,占比36%。

未来产能扩张:台积电在2021年技术峰会中表示,到2025年其成熟和专业节点的产能将扩大50%,包括在台南、高雄、日本和南京建设大量晶圆厂。

② 以联电为视角:放弃先进制程,专注成熟工艺。现有产能分布:联电在2018年宣布不再投资12nm以下的先进制程,自此专注在成熟工艺扩大市场。预计目前联电产能为40万片/月(12英寸),全部集中在成熟工艺。未来产能扩张:联电于2021年Q1的交流会中表示,投入约36亿美元扩大28nm芯片产能,扩建工作在台南科学园区现有联电工厂内进行,计划于2023年Q2投入生产。

③ 以格芯为视角:成熟工艺产能约占85%,退出10nm以下先进制程。

现有产能分布:格芯于2018年宣布退出10nm及以下的先进制程的研发,目前拥有的先进制程为12nm。预计目前格芯产能约为20万片/月(12英寸),拥有先进制程的纽约fab8约占17%。

未来产能扩张:格芯于2021年6月宣布在新加坡投资约40亿美元,建设新300nm晶圆工厂和扩大产能,主要产能投资在汽车芯片。

④ 全球视角:世界三大晶圆代工巨头(台积电、联电、格芯),成熟工艺约占总产能的74%。

联电、格芯早已退出先进制程的竞争,专注于成熟工艺的扩张;即使是以先进工艺闻名的台积电,成熟工艺仍占据大头。目前,成熟工艺需求大、覆盖广、占比高,仍是目前全球、国内产能扩张的主力军。

目前国内晶圆厂扩产聚焦在成熟工艺,主要原因有三:

① 需求:成熟制程是全球需求最大,也是造成“缺芯”的主要芯片,更是电动汽车、智能家电的芯片主力军,成熟制程能覆盖除智能手机以外的绝大多数应用场景。

② 供给:在***方面,美国芯片法案对中国芯片制造的重点在刚需高端EUV***的先进制程,即14nm及以下的fab、18nm的DRAM、128nm的NAND。而目前成熟制程应用的DUV***由日本、欧洲掌握,美国的影响力有限。

其他设备方面,北方华创、中微、盛美、拓荆、华海清科、芯源微、万业、精测等国内半导体设备厂商的产品满足成熟工艺的标准,产品管线覆盖除***外的所有领域,产品性能得到持续验证,半导体设备国产化率不断提升。

③成本/工艺:随着先进制程不断演进,制造工艺的研发和生产成本逐代上涨,高涨的技术难度和成本高筑进入壁垒。

根据Semi engingeering统计,28nm节点上芯片设计成本约为5130万美元,16nm/7nm/5nm攀升至1亿/2.97亿/5.42亿美元。

结论:成熟工艺作为芯片需求的主力节点,并且在CHIPLET异构集成的大潮下,部分先进工艺可以用成熟工艺+先进封装来实现。另外由于目前国产设备材料的技术发展阶段的条件约束,且我国的成熟工艺产能仍大面积依靠进口,后续国内的扩产主力就是基于国产可控技术的成熟工艺。看好:国产前道核心工艺设备、国产先进封测工艺设备、国产半导体材料、国产半导体零部件、国产EDA和其他工业配套软件。

半导体行业材料及SOD

一

半导体行业材料

半导体是指常温下导电性能介于导体和绝缘体之间的材料,其下游应用十分广泛,包括集 成电路,通讯系统,光伏发电,人工智能等领域。常见的半导体材料有硅、锗、砷化镓等, 其中硅是商业应用上最具有影响力的一种。中国集成电路芯片市场容量快速扩大,带动半导体材料需求增加。据中国半导体行业协会 (CSIA)统计,2015 年中国集成电路市场为 3610 亿元,2020 年增长至 8848 亿元,年复 合增速达到 19.64%。2020 年我国集成电路芯片产量达到 2339 亿块,同比增长 15.9%。根据 SEMI 数据,2015 年全球半导体材料市场规模为 432.9 亿美元,2020 年增长至 553.0 亿美元,年复合增速达到 5.02%。半导体产业链各环节使用的材料差别较大。半导体材料使用主要集中在制造和封装两大环 节,一般来说,半导体材料可分为晶圆制造材料和封装材料。其中,晶圆制造材料包括硅 片、电子特气、光掩模、光刻胶、光刻胶辅助材料、抛光材料等;封装材料包括引线框架、 封装基板、陶瓷基板等。制造环节的材料技术门槛较高,目前主要被欧美、日本和韩国的 材料生产商主导。

半导体材料处于电子行业产业链的上游,电子产业的快速发展对 IC 芯片数量和质量的要求不断提升, 行业规模持续增长。IC 行业在经历了多次结构调整后,已经形成了设计、制造以及封装测试三个相 对独立的子行业并分工协作。上游 IC 芯片设计的主要工作是将用户的功能要求运用电路设计技术设 计成电子芯片。中游 IC 芯片制造主要是把设计好的芯片移植到晶圆上,得到集成电路。IC 芯片封装 测试就是将生产出来的合格芯片进行塑封,使芯片电路与外部器件实现电气连接,为芯片提供机械 物理保护,同时利用测试工具对封装完毕的芯片进行功能和性能测试。其中,芯片制造和芯片封测 行业需要大量的半导体材料支持。目前,亚太地区的主要市场和生产商各自占据独特优势,并在全 球半导体行业价值链中发挥着举足轻重的作用。

二

前驱体及SOD

前驱体是半导体制造的核心材料之一,主要应用于薄膜沉积工艺。化学性质上半导体前驱 体为携有目标元素,呈气态或易挥发液态,具备化学热稳定性,同时具备相应的反应活性 或物理性能的一类物质。在半导体制造过程中,前驱体主要应用于薄膜沉积环节,以形成 符合半导体制造要求的各类薄膜层,也可用于氧化环节以减少硅衬底消耗及互连环节。ALD 为未来薄膜乘积主流方法。薄膜沉积三大方法为物理沉积 PVD、化学气相沉积 CVD 和原子气相沉积 ALD。其中 ALD 成膜均匀性好、薄膜密度高、台阶覆盖性好、可以实现低 温沉积(50℃~500℃),更符合晶圆小尺寸化趋势,是未来主流。ALD 方法下,High-k、金属前驱体是未来的发展趋势。

前驱体按用途可分为 High-k 前驱 体、Low-k 前驱体、氧化硅及氮化硅前驱体、金属及金属氮化物前驱体等:(1)高介电常数前驱体(High-k):主要用于 45nm 及以下半导体制造工艺流程,应用于 存储、逻辑芯片的 CVD 和 ALD 沉积成膜技术中,形成集成电路中的电容介质或栅极电介 质,解决器件微缩及漏电问题,可将漏电降至传统工艺的 10 分之一左右,大幅提升良率;也可应用于柔性 OLEDALD 工艺,保护有机发光材料不受氧气、水汽的影响,提升整体性 能和寿命。(2)氧化硅及氮化硅前驱体主要用于 20nm 以下存储、逻辑芯片制造光刻工艺中最主流的 微影技术(双重微影技术,DPT),用于侧壁空间层(SpacerLayer)、形成栅极侧壁氧化硅 或氮化硅以保护起到控制作用的栅极,从而延长集成电路使用寿命,还应用于柔性 OLEDALD 工艺。(3)金属及金属氮化物前驱体主要用于存储、逻辑芯片中的电容电极、栅极过渡层、隔离 材料,有利于制备更小电容器;也可用于相变存储器中的相变材料,可以提高存储数据的 速度。28nm 工艺节点开始使用 ALD HKMG 技术,其利用 High-k 材料代替传统的 SiO2(或 SiON)作为栅介质层,采用金属栅代替多晶硅栅,由此增加 High-k 和金属前驱体的需求, 决定了未来应用于 ALD 技术前驱体的主流趋势。

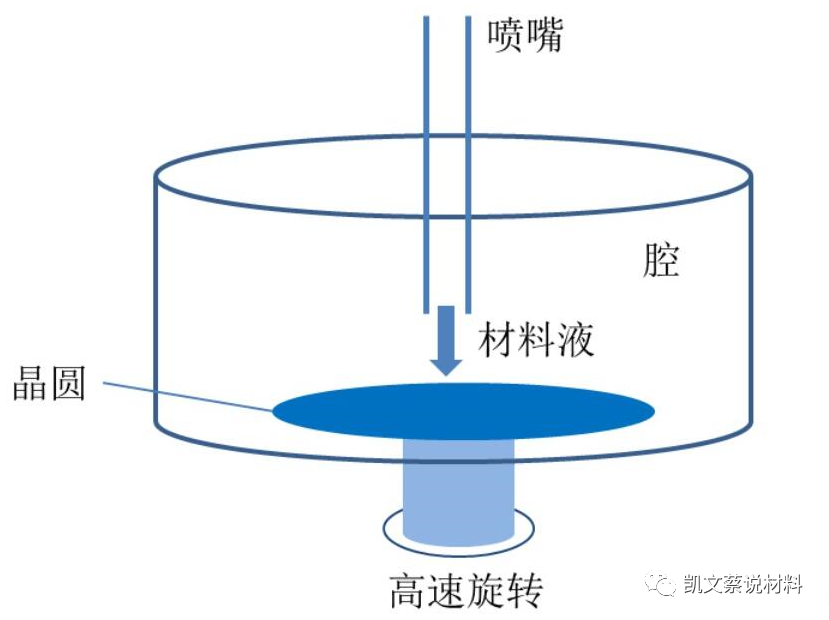

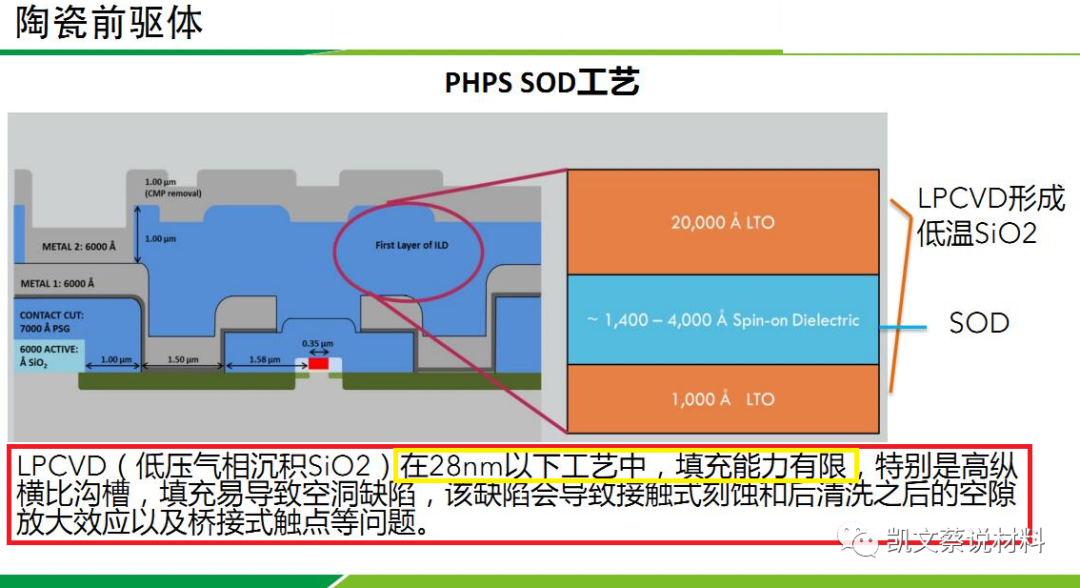

SOD 是 STI 关键材料,可使隔离区变小提升电路效率。隔离技术是集成电路制造中一项关 键技术,将通过特定电学通路连接起来的、相互干扰的、分离的器件隔离开来,防止漏电、 击穿等电路缺陷,随着器件向深亚微米发展,浅沟槽隔离技术(STI)出现,在 0.25 微米 及以下技术节点中被广泛使用,如逻辑、DRAM、NAND 等高密度集成电路。旋涂绝缘介 质(Spin-on Dielectrics,简称 SOD)即是 STI 技术中的关键填充材料,具有绝缘性能力好, 填洞能力强等优点,采用 SOD 填充微电子电路之间的沟槽,能够在器件性能保持不变的前 提下,使得隔离区变小,实现高密电路的技术工艺,提升电路效率。

SOD产品硅薄膜制备工艺的涂覆物质,主要应用于DRAM和NAND制造过程的STI技术中,用于填充微电子电路之间的沟槽,能够在器件性能保持不变的前提下,使得隔离区变得更小,在DRAM芯片中还能起到芯片层间绝缘的作用,实现高密存储电路的技术工艺,提升电路效率。 前驱体产品主要用在半导体集成电路制造过程中的薄膜沉积工艺中,通过化学反 应等方式在集成电路晶圆表面形成具有特定电学性质的薄膜,对薄膜的品质至关重要。

硅氮烷聚合物(别名:聚硅氮烷)

一

硅氮烷聚合物简介

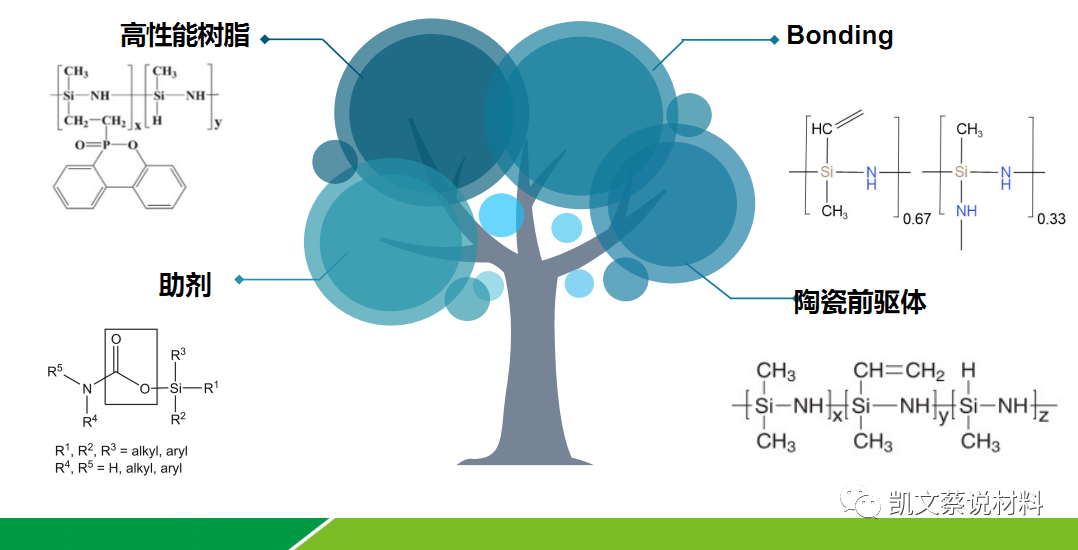

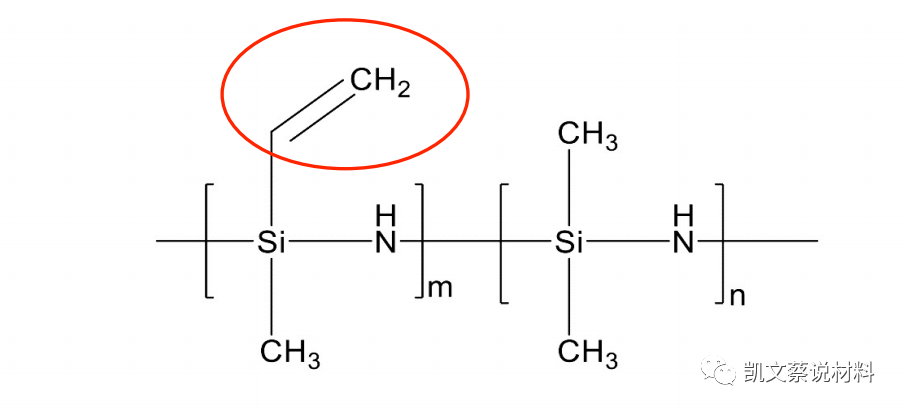

聚硅氮烷是一类主链以Si—N键为重复单元的无机聚合物。自1921年A. Stock等人首次报道采用氨气氨解氯硅烷制备聚硅氮烷以来 ,研究者对聚硅氮烷的研究已持续了近一个世纪。相比其类似聚合物—主链以Si—O链为重复单元的聚硅氧烷,聚硅氮烷的开发和应用逊色很多。其主要原因有两个:一是大部分聚硅氮烷相对活泼,与水、极性化合物、氧等具有较高的反应活性,因此保存和运输较困难;二是聚硅氮烷的制备方法尚不完善,并不能有效地对反应产物进行控制,反应产物复杂,摩尔质量偏低。尽管如此,经过近一个世纪的发展,已开发出商业化聚硅氮烷产品,如瑞士Clariant、日本Teon、英国AZ Electronic materials的全氢聚硅氮烷;美国KiON牌号为“ceraset”的聚脲硅氮烷、聚硅氮烷;另外,美国Dow Corning公司、德国Bayer也有部分聚硅氮烷的产品;在国内,中国科学院化学研究所 开发出PSN系列聚硅氮烷。聚硅氮烷的成功商品化推动了其在各方面的应用研究,其中作为陶瓷前驱体的研究最为丰富。

二

硅氮烷聚合物的发展

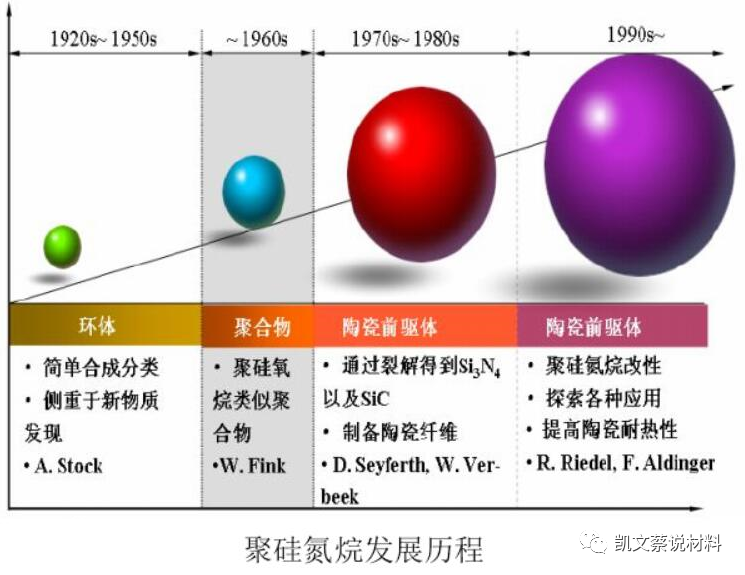

1)首先是20世纪20年代,研究者开始尝试合成硅氮烷环体和低聚物,并对其进行分类,在这方面 A.Stock 做出了开创性的工作,但这段时期聚硅氮烷发展缓慢。

(2)二战的爆发促使聚硅氧烷在50~60年代成功商业化,这大大激起了研究者对聚硅氧烷类似聚合物—聚硅氮烷的研究热情,这段时期研究者主要是采用类似制备聚硅氧烷的方法,如开环聚合来制备聚硅氮烷,并研究其主要性质,期望能够以聚合物的形式应用,但取得的进展极为有限。

(3)1976年,S. Yajima等成功地通过裂解聚硅烷得到 SiC 纤维,商品名为 Nicalon 的 SiC 纤维并得以应用。研究者将目光投向聚硅氮烷,期望通过设计合适分子结构的聚硅氮烷来制备Si3N4和Si-C-N纤维。因此研究者在这段时间,将研究重心主要放在了聚硅氮烷可纺性以及如何固化裂解之上。自此,聚硅氮烷作为陶瓷前驱体聚合物成为研究者的研究热点,聚合物前驱体法也成为了一种新型陶瓷制备方法。简而言之,即是通过在一定气氛下高温(一般在 1 000 ℃以上)裂解具有特定分子组成的聚合物来制备陶瓷产物的方法。

(4)20世纪90年代,R. Reidel研究小组通过向聚硅氮烷中引入 B 元素制得 Si-B-C-N 陶瓷,其耐温性达到2 200 ℃,这带动了研究者将目光投向改性聚硅氮烷,以制备功能型或者具有更高耐温性的 Si-C-N 陶瓷。随之,具有磁性的 Si-Fe-C-N 陶瓷、具有抗菌性能的Si-Ag-C-N陶瓷、具有良好抗结晶性能的Si-Zr-C-N陶瓷等相继通过改性聚硅氮烷而制备出来。

一直以来,聚硅氮烷主要用于 Si3N4或者 Si-C-N 陶瓷前驱体,因此大多数工作都集中在利用其高温热解转化形成陶瓷材料这一特点而拓展其应用,目前已扩展到了涂层、粘结剂、陶瓷基复合材料、陶瓷薄膜、微电子机械系统(MEMS)以及多孔陶瓷等领域。

三

硅氮烷聚合物的相关研究

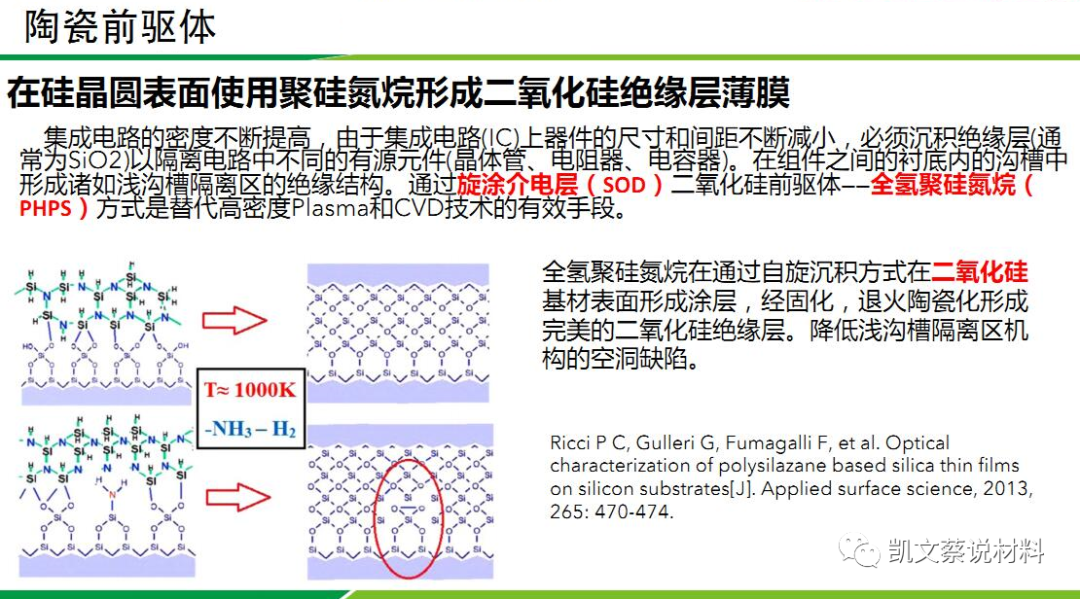

聚硅氮烷作为陶瓷前驱体

通过裂解聚合物得到陶瓷材料的方法相比传统的无机粉末烧结法具有独特的优势,如:可利用聚合物的成型方式制备陶瓷材料,工艺性好;通过聚合物分子设计能得到化学组成和结构不同的陶瓷材料。

(1)用于制备陶瓷纤维

20世纪年代,聚合物前驱体制备SiC纤维的兴起激起研究者通过聚硅氮烷制备Si3N4、Si3N4/ SiC或SiCN纤维的兴趣。目前,研究者已对聚硅氮烷的可纺性、纺丝工艺、不熔化处理方式、裂解方法等有了较深刻的认识,但之前的研究集中在熔融纺丝上。采用液体聚硅氮烷制备纤维需要聚硅氮烷具有较高的黏度以便于纺丝;同时黏度又不可随温度变化太快,否则工作窗口太窄。

(2)用于制备块体陶瓷材料

采用聚合物前驱体法制备陶瓷材料具有独特的优势,然而这样得到的陶瓷却不尽完美:一方面,在裂解过程中,部分有机基团脱除,产生气体,使材料内部产生很多孔;另一方面,裂解过程中材料出现收缩,严重时会出现材料开裂、翘曲变形等情况。为此,研究者采用不同的方式,如热压/裂解、液相烧结、预裂解/粘合/裂解、压力浇铸 (pressure casting)等对聚硅氮烷进行固化裂解,从而得到缺陷相对较少的陶瓷材料。热压/裂解法是将聚硅氮烷固化物研磨成固体粉末,然后热压成型,再在惰性气氛中裂解,得到无定型SiCN陶瓷材料。

(3)用于制备陶瓷涂层

对于用有机聚硅氮烷制备陶瓷涂层的研究已取得了很多有意义的结果。F. Kerm [3] 等人设计了一套对碳纤维表面进行涂层处理的中试装置,从纤维的表面处理、浸渍聚硅氮烷溶液、到涂层固化和裂解,可连续进行,实现了10 000 m碳纤维的连续化处理。在此工艺过程中,聚硅氮烷浓度非常重要,太低 (聚硅氮烷质量分数小于2 %)不能实现对纤维的 全面保护,太高(聚硅氮烷质量分数大于10% )则造成涂层碎裂。但聚硅氮烷处理陶瓷、金属表面时要求浓度较高 ( 聚硅氮烷质量分数20% ~ 60 % ),以掩盖基底表面较大的缺陷;在提拉 ( 浸涂)和旋涂工艺中,通常还会采取多次涂覆的方式。

(4)用于制备多孔陶瓷材料

多孔陶瓷在过滤、催化、隔热、吸附等方面具有的广泛应用,聚硅氮烷较多的改性方法和较好的成型能力使其可采取多样的成孔方式制备多孔SiCN陶瓷材料。

(5)用于制备陶瓷MEMS组件

(6)用于制备复合材料

聚硅氮烷作为树脂材料

聚硅氮烷本身虽然是一种聚合物树脂,但相比其作为陶瓷前驱体的研究而言,对其作为树脂的研究则较少。在这方面,中科院化学研究所做了一些尝试,包括直接采用聚硅氮烷作为树脂基体,以及用于改性烯丙基酚醛、环氧树脂、硅树脂等,取得了一系列有意义的结果 。

四

硅氮烷聚合物的应用

聚硅氮烷用于碳材料抗氧化

碳材料,如石墨、碳纤维,具有密度低、性能高、无蠕变、非氧化环境下耐超高温、耐疲劳性好、比热及导电性介于非金属和金属之间、热膨胀系数小、耐腐蚀性好等特点,是耐高温领域不可或缺的重要材料。但是碳材料的抗氧化性能较差,空气环境下温度达到 400 ℃以上就会出现失重、强度下降的现象。

对于碳纤维增强复合材料,氧化失重率达到2%~5%时,力学性能下降40%~50%,这严重限制其应用。因此,提高碳纤维的抗氧化性能至关重要。德国研究者将聚硅氮烷涂覆于碳纤维丝上,在室温条件下固化形成涂层。通过对纤维在马弗炉中的等温失重考核,发现涂层可有效提高碳纤维的氧化温度,使碳纤维的热稳定温度达到了750 ℃。他们进一步将聚硅氮烷涂覆于碳纤维粗纱上,并在200 ℃左右固化,发现涂层也可有效提高纤维的抗氧化性能和高温稳定性。

聚硅氮烷用于金属高温防护

金属的高温防腐抗氧化一直以来是工业界和科研界的重要课题。由聚硅氮烷转化形成的SiO2或者SiCN具有出色的耐腐蚀性能,同时由于其结构中Si-N极性的特点,容易与金属基底结合,因而是良好的耐高温防腐涂层材料。目前已有采用聚硅氮烷为主要原料的商品化耐高温涂层材料,主要用于汽车和卡车等的排气管、活塞、热交换器等。

聚硅氮烷用于高温封孔

通过无机烧结或者等离子喷涂方法制备陶瓷部件或者涂层时,材料总是具有一定的孔隙率,这会影响材料的气密性,从而影响其耐高温性能,所以有必要进行封孔处理。常用封孔剂分为有机封孔剂和无机封孔剂2种。有机封孔剂多为有机树脂,只能在低温起到密封作用,高温分解后则失去效果。无机胶粘剂一般是无机粉体和有机胶粘剂配合,其耐温性较有机封孔剂高,但是温度进一步升高,胶粘剂分解后,无机纳米颗粒之间的空隙又会造成封孔效果的下降。M. R. Mucalo等采用聚硅氮烷来涂覆氧化铝片,经高温裂解后在氧化铝表面形成Si3N4/Si2N2O涂层,通过扫描电子显微镜观察发现氧化铝致密度明显提高,且涂覆次数越多,致密度越高。

其他

由于聚硅氮烷良好的耐温性,当添加适当填料时,即可达到高温隔热的效果。如在聚硅氮烷中添加中空玻璃微珠,用喷涂的方式涂覆于复合材料表面,经200 ℃固化后,即可对复合材料起到良好的高温保护作用 。

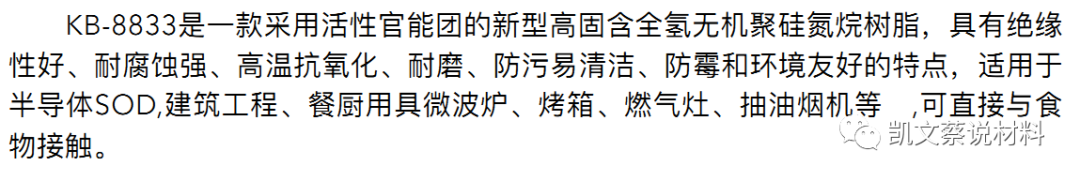

半导体食品级耐高温绝缘抗氧化耐腐蚀耐磨防污超薄涂层---8833

一

产品简介

二

产品特征

三

应用领域

四

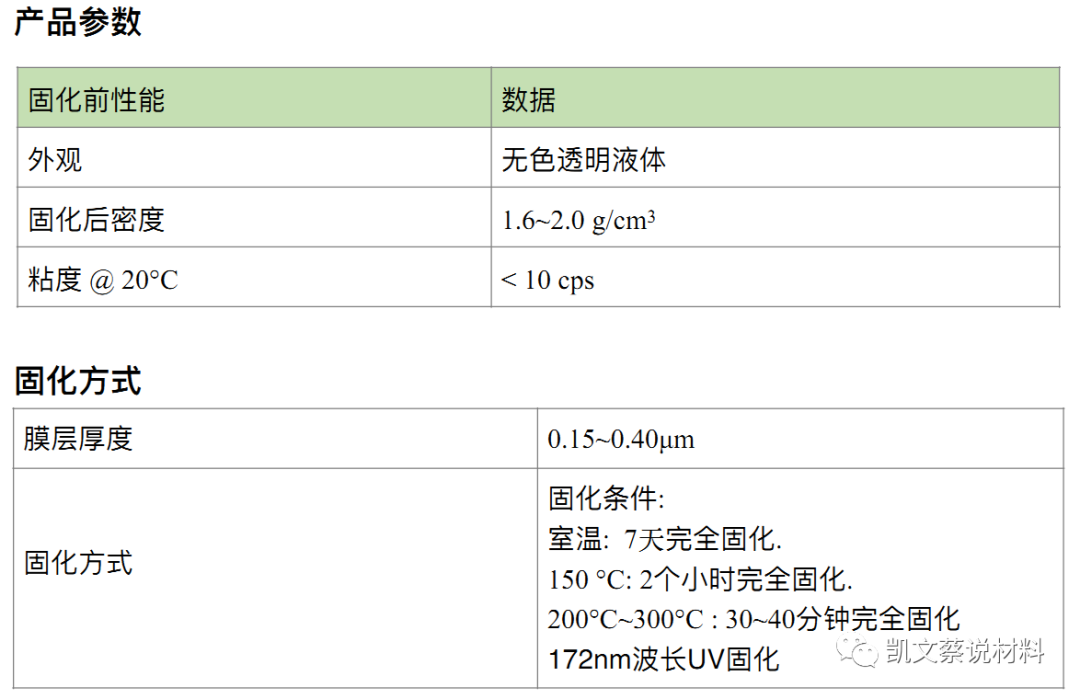

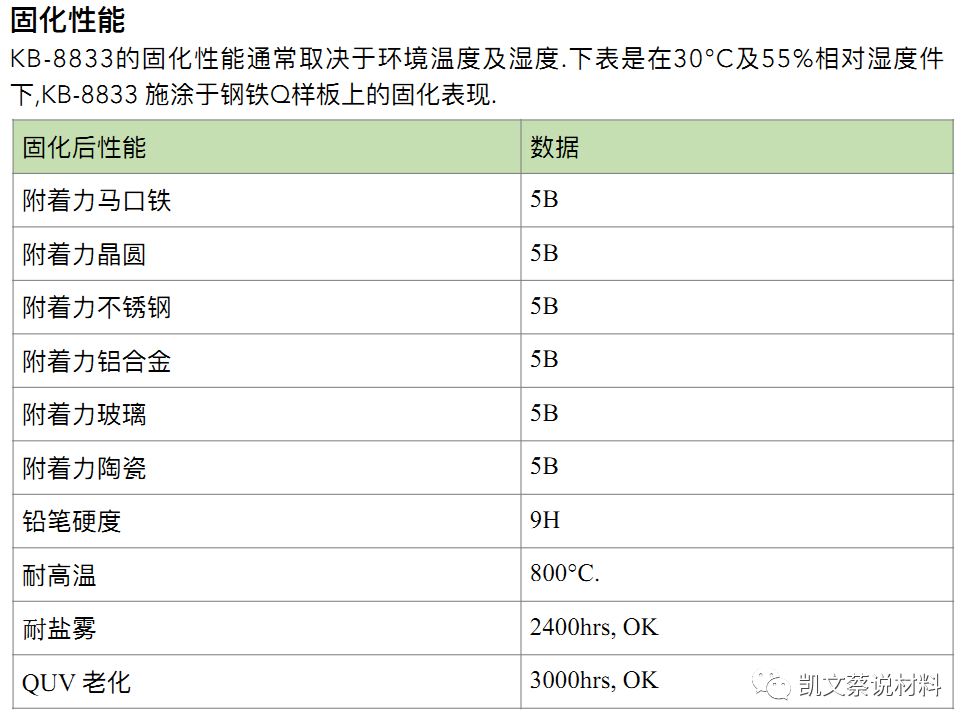

产品参数、固化方式、固化性能

五

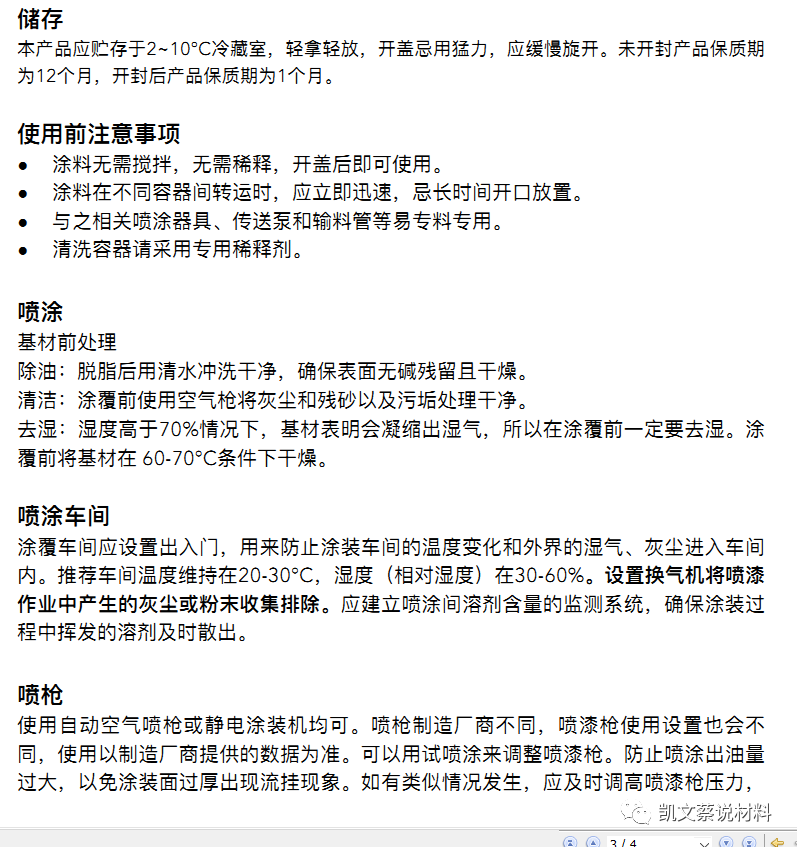

注意事项

-

采用食品级TPE材料 中塑王打造优质产品2016-05-23 2283

-

AKM 防水电机和食品级电机2016-06-20 3098

-

高品质食品级润滑剂种类2018-04-16 1239

-

耐腐蚀耐高温不锈钢编织带2018-06-01 2122

-

环氧涂层喷塑铜排,新能源锂电池包模块铜排2018-09-06 817

-

先进陶瓷材料应用——氧化铝陶瓷基板2021-03-29 1561

-

用于挤奶设备和乳制品加工的食品级光电液位开关2021-09-10 2489

-

用于管道和洗涤器腐蚀保护的耐高温重防腐涂层2022-03-07 572

-

耐高温1800C耐水耐化学耐候耐腐蚀高硬度的聚硅氮烷树脂涂层2023-01-12 5935

-

可UV固化低粘度耐高温1800C聚硅氮烷涂层2023-01-29 3711

-

台湾精锐广用apex行星减速机的耐腐蚀性及食品级润滑2023-10-19 1221

-

半导体划片机助力氧化铝陶瓷片切割:科技与工艺的完美结合2023-12-06 1515

-

满足食品级的液位传感器都有哪些呢?2024-01-17 1091

-

13.6W高导热系数 | 耐高温绝缘散热涂层材料2025-01-15 1326

-

5.8KV耐压13.6W高导热系数 | 耐高温陶瓷涂层2025-01-24 668

全部0条评论

快来发表一下你的评论吧 !