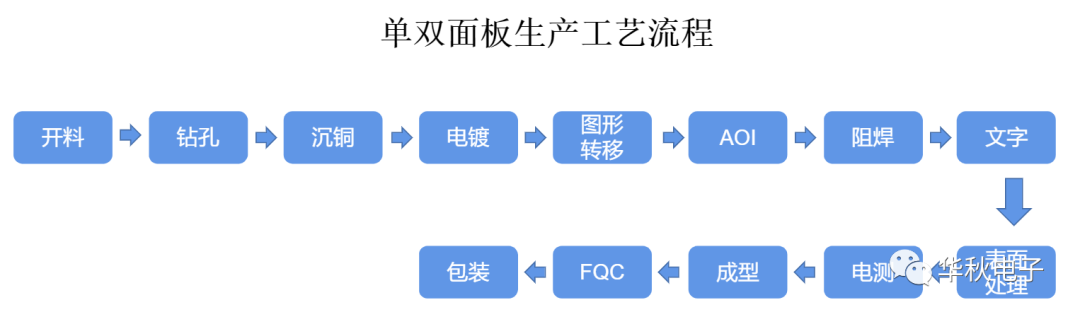

普通单双面板的生产工艺流程之二

描述

衔接上文,继续为朋友们分享普通单双面板的生产工艺流程。

如图,第二道主流程为钻孔。

钻孔的目的为:

对PCB进行钻孔,便于后续识别、定位、插件及导通。

目前,行业内主流的PCB钻孔方式为:机械钻孔、激光钻孔。

其中,机械钻孔的子流程主要有6个。

【1】打销钉

在板边钉上销钉,以便产品在钻孔作业平台进行固定。

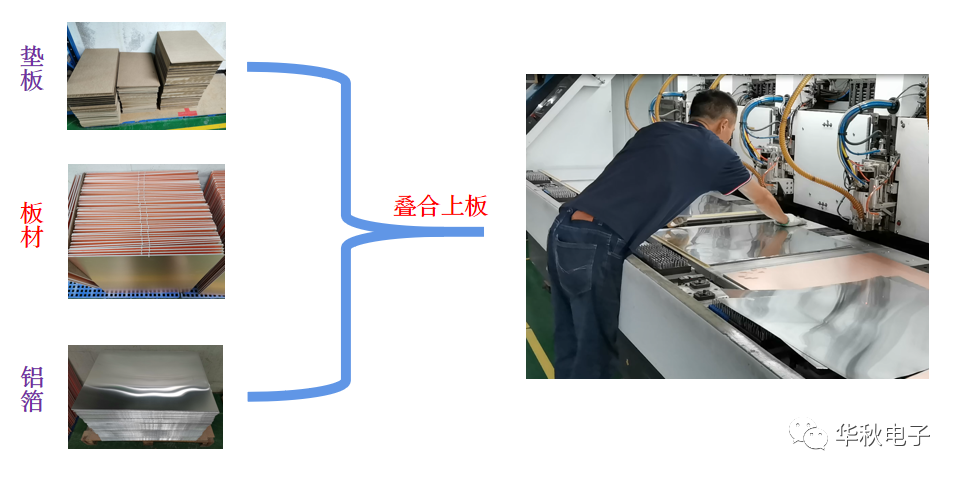

【2】上板

将垫板、板材、铝箔等,按指定顺序在钻孔作业平台进行叠放、固定。

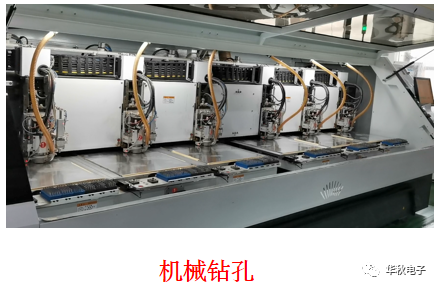

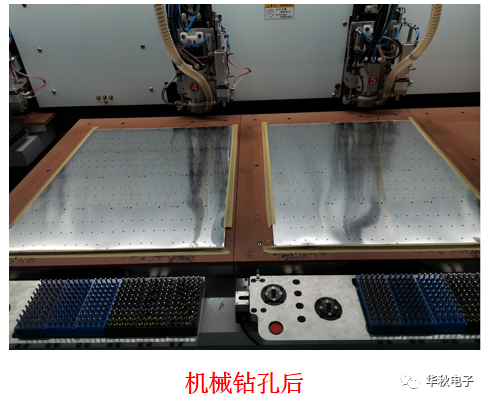

【3】机械钻孔

调取钻带资料,排刀后,对产品进行钻孔作业。

【4】下板

钻孔完毕后,将垫板、板材、铝箔等拆卸下钻孔作业平台。

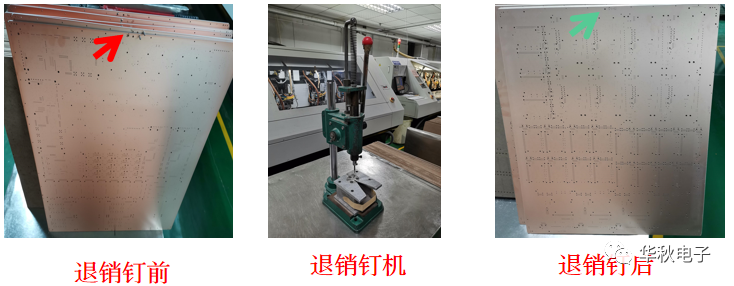

【5】退销钉

将在板边上的销钉退卸出,以便后工序作业。

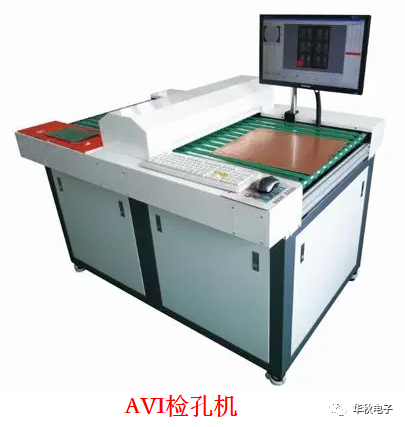

【6】检孔(AVI检测)

采用红胶片等辅助检验工具,或自动检孔机,对钻完的孔进行检验。

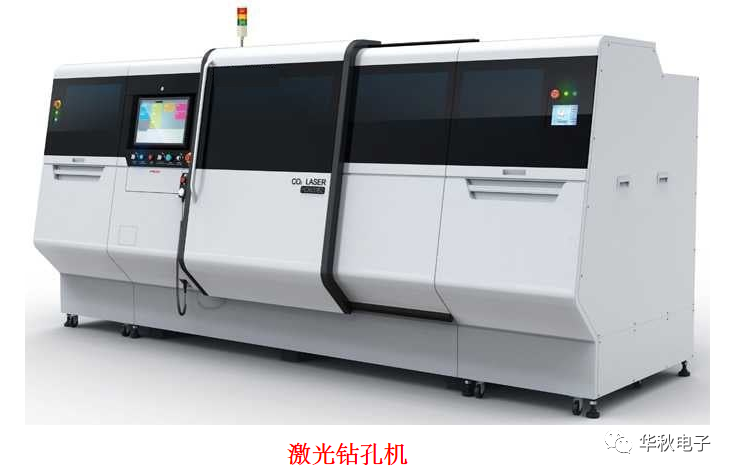

至于激光钻孔,由于钻孔的设备差异问题,工艺较不统一,目前业内主要以红外光、紫外光来进行区分。其中红外光以CO₂激光钻孔机为代表,紫外光以UV激光钻孔机为代表。

在此,为方便朋友们在学习后进行交流,以目前行业应用最广泛的CO₂激光钻孔机为例进行讲述,其行业典型的子流程,通常为3个。

【1】钻孔前处理

对铜面进行处理,改善铜对红外光的吸收能力,以便于直接烧蚀。

注:这只是行业内的一种做法,还有开孔工艺(提前化学蚀刻掉铜箔,激光只烧蚀介质层)等其他方法。

【2】激光钻孔

对铜和介质层进行烧蚀,制作出所需要的孔。

【3】检孔(AVI检测)

采用自动检孔机,对钻完的孔进行检验。

注:既涉及到检验,关于一件事情,朋友们亦须知晓——在PCB行业,正常情况下,都会有一个做首件(初件)的动作,即,先做一两块板,看做出的效果如何,确认OK,不需要调整参数后,再批量作业——但,此类事项专业度过高,不适合初学者深入 了解,因此,在后续的讲述中,不会涉及。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

【生产工艺】第五道主流程之图形转移2023-04-06 1716

-

【生产工艺】第二道主流程之钻孔,一文读懂其子流程2023-03-17 1432

-

【生产工艺】PCB第一道主流程之开料2023-03-11 3216

-

PCB生产工艺|主流程之AOI,华秋一文读懂其子流程2023-02-27 6597

-

普通单双面板的生产工艺流程:图形转移2023-02-17 11214

-

PCB生产工艺 | 第五道主流程之图形转移2023-02-16 3626

-

单双面板生产工艺流程(四):全板电镀与图形电镀2023-02-10 10468

-

单双面板的生产工艺流程(三):沉铜子流程分享2023-02-03 1941

-

PCB生产工艺 | 第二道主流程之钻孔,一文读懂其子流程2023-01-12 7201

-

多层板二三事 | 生产工艺流程第一步之开料,你了解多少?2023-01-06 2487

-

捷配打响PCB打样价格战第二枪,单双面板打样最高降20%!2018-11-27 2601

-

双面板及多层板pcb工艺流程图2009-10-04 3681

全部0条评论

快来发表一下你的评论吧 !