金属基TIM热界面材料研究进展

描述

关键词:TIM材料,新能源,功率器件,半导体芯片,金属基复合材料,热阻,

引言:随着芯片向小型化、集成化和高功率化发展,其在工作时产生的热量增多,若产生的热量不能及时传递到外部,会严重影响电子元件的性能和使用寿命。热界面材料是电子元件散热结构中重要的组成部分,其主要作用是填充电子元件与散热器之间的空气间隙,使电子元件产生的热量快速转移,降低界面热阻。综述了现有热界面材料的种类和特点,详细介绍了金属基热界面材料的类型与性能特征、研究现状及存在的问题等,并对低熔点金属基热界面材料的发展进行了展望。

随着电子科技的不断发展,芯片的集成化、微小化和高功率密度成为其主要发展方向,由此对热管理技术提出了更高的要求。芯片的热管理系统比较复杂,除了需要高热导率的热沉、高散热效率的散热器等器件外,降低电子元件与散热器之间的接触热阻也是芯片热管理系统需要重点关注的问题。当电子元件与散热器相互接触时,其固-固接触界面会存在空气间隙,实际的接触面积大约是宏观接触面积的 10% ,大量空隙由空气填充。空气是热的不良导体,常温下空气的导热系数仅为0. 026 W /( m·K) ,空气的存在阻碍了界面之间的传热,导致芯片与散热器间的界面热阻增大,大幅降低系统散热效率,从而降低芯片使用寿命。为保证发热元件的正常工作,在发热电子元件和散热装置之间填充能快速有效传热的材料,该材料称为热界面材料( Thermal Interface Materials,TIMs) ,即采用高导热率和高延展性的材料填充两者之间的间隙,以提高热量输运能力,有效降低界面热阻,提高散热器的工作效率,进而保证芯片高效工作,提高其使用寿命。

理想 TIMs 应具有较低的厚度、高热导率、低接触热阻等特性,在实际选用及设计 TIMs 时,除了总界面热阻外还要综合考虑其他因素,如电绝缘性、机械强度等。随着 TIMs 的不断发展,市场涌现出很多种类的商业化产品,主要有导热硅脂、导热胶、导热凝胶、导热相变材料和导热垫片等,传统的聚合物基热界面材料在所有 TIMs 产品中占比接近 90% 。随着电子元件散热需求逐年升高,金属基热界面材料因其高热导率成为研究热点,市场份额也逐年上升。已有很多学者总结了 TIMs 的产业现状,分析了不同种类 TIMs 的市场情况,但对金属基热界面材料缺乏系统阐述。

本文系统介绍金属基热界面材料的研究进展,从材料类型与性能特征等方面对金属基热界面材料进行总结,并对其未来发展进行展望,为热管理技术研究提供参考。

1 热界面材料的种类和特点

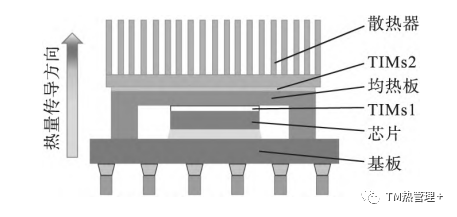

热界面材料是电子元件散热结构中重要的组成部分,常见芯片散热结构及散热过程如图1 所示。

图 1 芯片散热结构及散热过程示意图

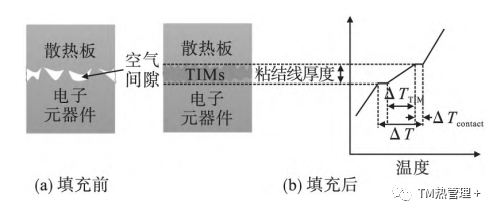

由图 1 可见,芯片与均热板、均热板与散热器间分别置有 TIMs,芯片工作时产生的热量经TIMs1、均热板、TIMs2 和散热器传递至环境中。图 2 为填充 TIMs 前后器件界面接触的微观示意图。

图 2 填充 TIMs 前后器件界面接触的微观示意图

图 2( a) 为电子元件与散热器直接接触的实际情况,可以看出实际接触点较少且接触不完全;图 2( b) 为电子元件与散热器间填充 TIMs 的实际情况,可以看出 TIMs 最大限度地填充了空气间隙,使器件连接紧密,实现最大程度散热。由于TIMs 与电子元件和散热器不能完全接触,仍会存在界面热阻,故各个界面对应的温差较大,图中ΔT 为散热板与电子元器件之间的温差、ΔTcontact为热界面材料与散热板之间的温差、ΔTTIM 为热界面材料上下表面的温差。图中粘结线厚度是指TIMs 的厚度,粘结线厚度是研究 TIMs 的导热系数和计算界面热阻的重要参数。

因为市售 TIMs 产品各异,每种产品各有其优缺点,目前商业化 TIMs 主要分为以下几种。

(1)导热硅脂

导热硅脂通常是由高导热固体与流动性较好且具有一定黏度的液体通过脱泡方法制成的膏状材料,在工业上有着广泛应用,属于耐高温有机材料。导热硅脂与接触表面的粘结性比较好,厚度可以控制到很薄,同时价格低廉,但其最大的缺点是在使用过程中会玷污基底材料。由于导热硅脂为液态膏状,表现出严重的泵出效应,具有迁移性且长期使用会逐渐失效,降低了系统的可靠性。

(2) 导热垫片

导热垫片是以高分子聚合物材料或其他材料为基体,添加高导热填料和助剂,通过加热固化形成的一种软质、弹性较好的导热界面片层材料。导热垫片不仅能够填充电子元件和散热器之间凹凸不平的间隙,有效传递热量,而且能够起到密封、减震、绝缘的作用; 但由于一些产品导热颗粒含量较高,增加了材料的刚度,柔软性和填充率之间的矛盾限制了该复合热界面材料的整体性能。此外,导热垫片对温度比较敏感,如果电子元件和导热垫片温度升高,垫片会发生应力松弛的现象,填充面积减小,导热效果变差。

(3) 相变热界面材料

相变热界面材料是指能够随着温度的变化发生固-液或固-固相变的一类材料,其具有一定的导热性能,能够降低界面热阻,实现热量的传递。相变热界面材料融合了导热垫片和导热硅脂的双重优点,电子元件工作时温度升高,此时材料发生相变成为液态,有效地润湿热界面,具有和导热硅脂一样的填充能力,能够最大化地填充界面间隙,从而使界面热阻降低。此外,相变热界面材料在相变过程中吸收和释放潜热,具有能量缓冲的效果,可避免电子元件的工作温度变化过快,从而延长电子元件的使用时间,但是该相变热界面材料导热能力一般,厚度也难以控制。

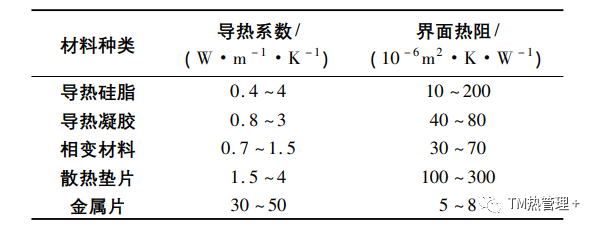

市售 TIMs 除了上述三种外,还有导热凝胶、金属片等,典型的热界面材料及其传热特性如表 1 所示。

表 1 典型热界面材料及传热特性

4) 金属基热界面材料

金属基热界面材料包括低熔点金属以及以低熔点金属为基体添加高导热增强相的金属基复合材料。由于金属本身的高导热特点,制备的 TIMs固有热导率远远超过聚合物 TIMs,目前已报道的金属基热界面材料热导率在 10 ~ 40 W /( m·K)之间,比传统的有机或无机材料高出 2 个数量级;而且低熔点金属及其复合材料可在芯片承受的温度范围内熔化,充分填充界面间隙,大幅降低界面热阻,可以保证芯片高效稳定散热。因此,近年来低熔点金属及其复合材料迅速成为 TIMs 领域的研究热点并受到广泛关注。

2 金属基热界面材料

金属基热界面材料以优异的导热性能在高功率密度半导体中备受青睐,其主要为低熔点金属和金属基复合材料。低熔点金属主要有 Ga、Sn、In、Bi 及以其为主要成分组成的合金,该类材料具有导热系数较高、流动性好、界面热阻低、易于实现固-液相转换等诸多优势,目前在热控与能源、增材制造( 3D 打印) 、生物医学以及柔性智能机器等多个领域得到应用,是近年来学术界和产业界关注的热点。已有学者采用数值模拟的方法研究液态金属散热问题,推动了该类材料的进一步发展。作为 TIMs 的金属基复合材料主要以低熔点金属作为基体,其增强相可以是无机非金属,如陶瓷、碳类、石墨等,也可以是金属颗粒,如 Cu、Zn 等。

2. 1 低熔点金属

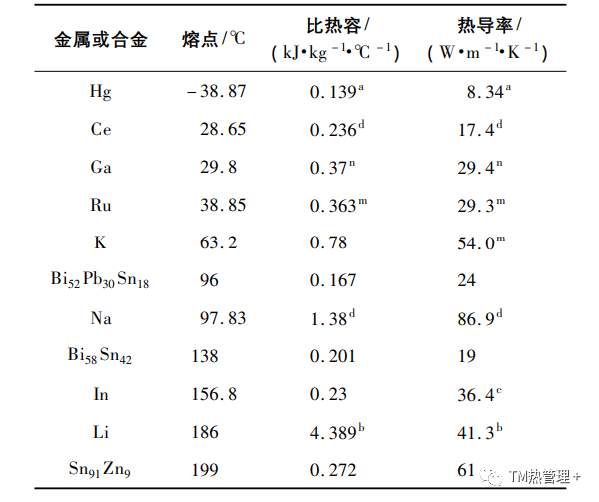

低熔点金属是指熔点在 300 ℃ 以下的金属及其合金,被视为很有潜力的相变热界面材料。许多潜在相变材料的共同缺点是导热系数低,如有机材料的导热系数为 0. 15 ~ 0. 3 W /( m·K) 、盐水化合物的导热系数为 0. 4 ~ 0. 7 W /( m·K) ,其较低的导热系数会导致传热流体与电子元件表面之间热交换不良,产生很大的界面热阻。低熔点金属具有很多优点,如热导率比传统 TIMs 高几十倍、物理和化学性质较为稳定、沸点较高、无腐蚀性等,低熔点金属还可以实现固-液相转变,快速吸收和释放热量,在热管理技术上具有明显优势。表 2 列出了几种低熔点金属或合金的典型热物理性质,表中数值上角标表示测试温度: a 为 25 ℃,b 为 200 ℃,c 为 160 ℃,d 为100 ℃,n 为 50 ℃,m 为金属熔点。

表 2 低熔点金属或合金的热物理性质

在选择低熔点金属作为 TIMs 时,除了其良好的热物理性质及稳定性外,还需要考虑以下原则:

( 1) 合金不能含有环境毒物,尽可能不使用镉、汞等金属;

( 2) 首选共晶合金( 可通过不同配料比得到不同熔点的合金) ,其液相线温度低于芯片工作温度,更为关键的是其热导率高于目前商业化TIMs。

许多学者对低熔点金属的热导率及热阻进行了深入研究。高云霞等研究了液态金属 Ga 及其二元、三元合金热界面材料的导热性能,其中Ga90 In10二元合金的热导率达到 19. 2 W /( m·K) 、界面热阻为 5. 4 mm2·K /W。Plevachuk 等制备出 Ga77. 2 In14. 4 Sn8. 4合金,其熔点为 10. 5 ℃、热导率为 23. 9 W /( m·K) 。刘辰等制备了液态合金 Ga66 In20. 5 Sn13. 5,将其放置在两片 Ti6Al4V 中间制成三层试样,测试其热导率,并同样放置 Cu 作为对比样,测试结果表明 Ga66 In20. 5 Sn13. 5液态合金表现出比 Cu 更好的导热性能,其试样整体热导率达到 11. 82 W /( m · K) ,Cu 样品热导率仅为4. 62 W /( m·K) 。Roy 等研究了市售由 In、Sn、Bi 和 Ga 按不同组成制成的低熔点合金,结果表明其具有非常低的热阻,可明显提高材料接触表面之间的导热性。李静等制备了一种新的Bi-In-Sn-Sb 四元合金,该合金具有较低的熔点( 约61 ℃) 、较高的热导率( 约 23. 8 W /( m·K) ) ,相变后体积膨胀率高达 88. 6% ( 80 ℃时) ,可以减少界面之间的空气带隙残留量,增加界面之间的接触面积, 表现出极低的接触热阻 ( 约12. 3 mm2·K /W) 。Martin 等以 Ga-In 合金作为 TIMs 来减少接触热阻,利用液态金属解决硅芯片和热沉热膨胀系数不同所导致的应力问 题。Webb 等利用稳态法对 In-Sn-Bi 低熔点合金进行热阻测量,当接触压力为 138 kPa 时的界面热阻为 5. 8 mm2·K /W。Zhang 等研究了 Sn-Bi合金在两个 Cu 板之间的热传导性能,通过激光闪光技术测量了用作 TIMs 的 Sn-Bi 合金的热阻,结果低于 5 mm2·K /W。

热界面材料的抗溢性也非常重要,Hill 等以 In-Sn-Bi 合金作为热界面材料,将低熔点合金直接焊接到散热元件上,使用垫圈提供屏障,防止空气进入界面区域,同时避免液态合金溢出导致电子元器件短路,解决了低熔点合金在使用时氧化和溢出的问题。

低熔点金属具有高导热性、较强的流动性和很宽的液相工作区,可以作为较好的 TIMs 应用于大功率芯片散热,但是过强的流动性会导致泄漏,可能引起芯片短路。

2. 2 金属基复合材料

金属基复合材料是以金属为基体、与一种或几种增强相结合而成的复合材料,其增强相材料大多为无机非金属,也可以采用金属丝、颗粒等,其与聚合物基复合材料、陶瓷基复合材料一起构成现代复合材料体系。金属基复合材料的剪切强度、韧性及疲劳等综合力学性能较好,同时还具有导热、导电、耐磨、热膨胀系数小、不老化和无污染等优点。

在低熔点金属基体中添加高导热陶瓷或碳材料制备 TIMs,可在提高材料热导率的同时改善TIMs 与芯片和热沉之间的热膨胀差异。Nai等在低熔点金属中加入多壁碳纳米管,实验测试结果表明,增强体的存在降低了基体的平均膨胀系数,其热膨胀系数从( 22. 9 ± 0. 7) × 10 - 6 K - 1降到( 19. 3 ± 0. 8) × 10 - 6 K - 1,机械性能也有所提高。也有学者采用其他方法来提高材料的导热系数,可为 TIMs 的研究提供借鉴。Raj 等提出一种共电沉积工艺用于制备热性能和机械性能优异的复合焊料薄膜,采用碳化硅和石墨颗粒对焊料电解质进行改性,加入十六烷基三甲基溴化铵为表面活性剂,既可以提高颗粒的稳定性,又可以增强表面的正电荷,进一步改善了粒子的电泳沉积,使镀层更加均匀,其复合材料的导热系数可提高50% ~ 100% 。Wei 等采用磁控溅射法在金刚石表面沉积了 Cr 作为过渡层制备了 Ga 基复合材料,并采用激光扫描共焦显微镜( LSCM ) 进行表征,图 3 为 Ga 基复合材料包覆金刚石颗粒的界面形貌。其研究结果表明,当添加质量分数为 47%的镀 Cr 金刚石颗粒可以显著提高 Ga 基热界面材料在室温下的热导率,室温下复合材料的热导率可达 112. 5 W /( m·K) ,比 Ga 基体提高约 4 倍。

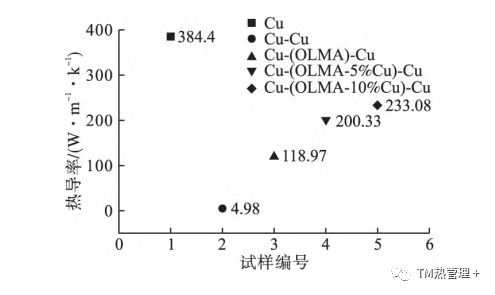

在低熔点金属基体中加入金属颗粒也可显著改善其热 传导效果。纪玉龙等以液态合金Ga62. 5 In21. 5 Sn16为基体,添加三种不同尺寸( 粒径分别为0. 5 μm、5 μm、50 μm) 的 Cu 粉,研究结果表明,当添加 0. 5 μm 的 Cu 粉时可很大程度上降低固-固界面之间的接触热阻,最大可降至原接触热阻的 72. 3% ,提高了其导热性能。Huang 等在 Sn-Zn 合金中加入不同含量( 质量分数分别为0% 、0. 5% 、1% 、3% ) 的 Cu 粉制备复合材料,复合材料的强度及塑性得到提高,其中添加 0. 5% 的Cu 粉时复合材料的塑性最高,比不添加 Cu 粉的合金基体提高了 30% ,材料良好的塑性有利于填充界面间隙,进而提高界面热导率。李根等以Ga62. 5 In21. 5 Sn16 液态合金为基体,以 Cu 颗粒作为增强相,制备 TIMs,并测试其热传导性能,图 4 为5 种试样的热导率测试结果,图中 OLMA 表示氧化的低熔点合金。

图 4 在 Cu 片中间添加不同含量 Cu 粉增强Ga62. 5 In21. 5 Sn16的热导率对比

由图 4 可见,Cu 颗粒填充可以提高液态金属作为 TIMs 的性能,由 Cu 粉质量分数分别为 5%和 10% 的液态合金所制备的试样,其热导率分别为( 200. 33 ± 15. 66) W /( m ·K) 和( 233. 08 ±18. 07) W /( m·K) ,较未填充Cu颗粒液态合金所制备试样的热导率分别提高了约 68% 和 96% ,接触热阻分别为( 7. 955 ± 0. 627) mm2·K /W 和( 5. 621 ±0. 437) mm2·K/W,降低了约 57%和 70%,同时液态合金的黏性也增加。

方秀秀等研究了镍粉的质量分数对 GaIn-Sn 基复合材料导热性能的影响,结果表明,当加入质量分数为 5% 的镍粉时,复合材料传热效果有很大提升,相比纯液态金属,热导率提高了50. 17% ,界 面 热 阻 则 从 18. 9 mm2·K /W 降 至6. 7 mm2·K /W,约为原来的 1 /3。朱晴等研究了 Cu 粉的粒径和填充量对 Ga75 In25液态合金热导率的影响,结果表明,当 Cu 粉 的 粒径为2. 5 μm、填充量为 12% 时,复合材料的热导率达到34. 7 W /( m·K) 。

采用金属基复合材料制备 TIMs 时,加入的高导热颗粒可以大幅提高材料的热导率,改善 TIMs的性能。在服役温度高于基体合金熔点时,加入的增强相可有效提高材料的黏度,减小材料的流动性,有效改善材料流动导致的芯片短路问题,是一种理想的 TIMs。但是,金属基复合材料中增强相与基体的润湿性仍存在较多问题,如何改善两者的界面结合,进一步提升材料的热导率、强塑性等性能是发展新一代 TIMs 的关键。

3 总结和展望

金属基热界面材料因其高导热的特点在高功率半导体热管理系统中具有广阔的应用前景。本文从材料成分、制备工艺和材料性能等方面对用于 TIMs 的低熔点金属及其复合材料进行了系统总结,在此基础上对未来金属基热界面材料的设计以及发展提出以下建议。

( 1) 低熔点金属因其优异的流动性可以充分地填充界面,但也会存在泄漏导致芯片短路的问题,需要研究更好地限制其流动性的方法。同时金属材料长期服役过程中的氧化问题、对界面两侧材料的刻蚀等问题也需要重点关注。

( 2) 对于低熔点金属基复合材料,未来研究重点应集中于改善增强相与基体的界面结合。为进一步提升材料的性能,需要重点关注增强相的表面改性、复合形式等方面。

( 3) 加强 TIMs 的导热机理研究,进一步理解多尺度上的声子热传导、载流子传导机制、声子电子耦合机制与声子传输机制等,选择合适的热导率模型,为 TIMs 的设计提供扎实的理论依据。

来源:沈阳理工大学学报 作者:刘晓云,许达善,李倩,孙乃坤 沈阳理工大学 理学院

-

薄膜锂电池的研究进展2011-03-11 2967

-

过渡金属掺杂BaTiO3的磁性研究进展2009-10-25 626

-

碳基双电层电容器的结构机理及研究进展2009-11-16 560

-

锂离子电池合金负极材料的研究进展2009-10-28 4776

-

利用稀土掺杂UCNCs作为光活性材料用于NIR PDs的研究进展2022-11-17 2814

-

钠离子电池碳基负极材料研究进展2022-12-29 5536

-

石墨烯在电子产品热界面材料中的研究进展2023-01-12 1686

-

高端热界面新材料---液态金属2022-06-02 3314

-

TIM热界面材料产业现状与研究进展2021-12-01 4180

-

TIM热界面新材料---液态金属2022-06-13 4192

-

TIM材料碳纳米管填充聚合物基导热复合材料的研究进展2022-08-24 3213

-

功率器件TIM材料的研究进展2022-11-04 2955

-

TIM热界面材料及胶黏剂在EV电池的应用2023-04-26 6014

-

TIM热管理材料碳化硅陶瓷基复合材料研究进展及碳化硅半导体材料产业链简介2023-05-06 4460

-

电子封装用金属基复合材料加工制造的研究进展2024-03-16 1440

全部0条评论

快来发表一下你的评论吧 !