“车规级”的具体要求

描述

汽车电子产品的价格普遍比较贵,其中的主要原因之一就是使用了车规级的电子元件,但什么样的电子元件才是车规级的器件呢?我们先来看看电子元件在汽车上的应用和一般的消费电子在应用有什么差异。

环境要求

温度:汽车电子对元器件的工作温度要求较宽,根据不同的安装位置等有不同的要求,但一般高于民用产品的要求(据说AEC Q100从H版上删去了0°C-70°C这一档温度要求,因为任何汽车产品都不可能有如此低的要求)。

举例:

发动机周边:-40℃-150℃

乘客舱:-40℃-85℃;

民用产品:0℃-70℃。

其它环境要求 湿度,发霉,粉尘,水,EMC 以及有害气体侵蚀等等往往都高于消费电子产品要求。

振动,冲击

汽车工作于移动的环境下,将有关许多产品而言,所遇到的震动与冲击较高。这一要求也许远远高于放在家中用的商品。

可靠性

为了说明汽车对可靠性的要求,我来换个其它方式来说明一下:

1. 设计寿命:一般的汽车设计寿命都在 15 年 20 万公里左右,远大于消费电子产品寿命要求。

2. 在同等可靠性要求条件下,由系统构成的元件及环节愈多,所构成元件的可靠性也愈高。当前车内电子化程度已很高,大到动力总成,小到制动系统都组装有许多电子装置,而每一个电子装置内部都包含许多电子元件。若只是单纯地将其视为串联关系的话,则为了确保整车实现相当可靠,对整个系统构成中每个环节都提出了很高要求,正因为如此,人们常常以PPM(百万分之一)形容汽车零部件需求。

一致性要求

如今汽车已进入大规模生产阶段,一辆汽车1年可生产几十万辆,因此这对于产品质量一致性的要求很高。早几年对半导体材料就相当具有挑战性。

毕竟生产半导体中的扩散等工艺的一致性是很难控制的,生产出来的产品性能易离散,早期只能依靠老化和筛选来完成,现在随着工艺的不断提高,一致性得到极大提高。质量的一致性也是很多本地供应商和国际知名供应商的最大差异。对于组成复杂的汽车产品来说,一致性差的元件导致整车出现安全隐患是肯定不能接受的。

再来看几点其它的需求:

制造工艺

对汽车产品制造工艺提出了更高要求,尽管汽车各部件也不断朝着小型化、轻量化方向迈进,但是与消费产品相比,体积、功耗等方面还是比较能放宽,通常采用更大封装来确保足够机械强度和满足各大汽车供应商制造工艺要求。

产品生命周期

尽管近年来汽车产品价格持续下跌,但是汽车仍然是经久耐用大件商品,需要长时间维持售后配件供应能力。同时研制一款汽车零件要花费很多的检定,而替换元件所产生的检定工作量非常大,因此整车制造企业及零部件供应商还需保持长期稳定供应。

标准

这样看来,满足汽车产品要求的确复杂,而且以上的要求是针对汽车零件的(对于电子元件来说就是系统了),如何去转换成电子元件的要求就变得很困难,为解决这个问题就自然有一些规范标准出现,比较得到公认的就是 AEC 的标准:

AEC Q100 针对有源(Active Device)元件的要求

AEC Q200 针对无源(Possive Device)元件的要求

当然,我猜也有不少人会说整车厂有不少企业标准。但是,这也是我要说出自己的认识。我过去所任职的整车厂,的确有有关一般可靠性需求的规范,但它考核的是一个完整的汽车组件(由电子元件构成的系统),而非直接针对组成这些组件的电子元件的要求(电阻,电容,三极管,芯片等),虽然它的要求是可以用来参考对下级元件的选型,但作为电子元件测试等来说还是非常的不合适的。

车规的验证

我以前的工作中,难免会使用到一些没有 AEC Q100/200 认证的电子元件,很多车厂的人员都会希望进行一些可靠性验证,来验证它是否满足车规要求。

而且我个人观点认为这一办法效果不是很好,因为所有这类试验都只适用于必需的不足试验。仅能用来否认设备的可用性和无法确定设备是否可用。

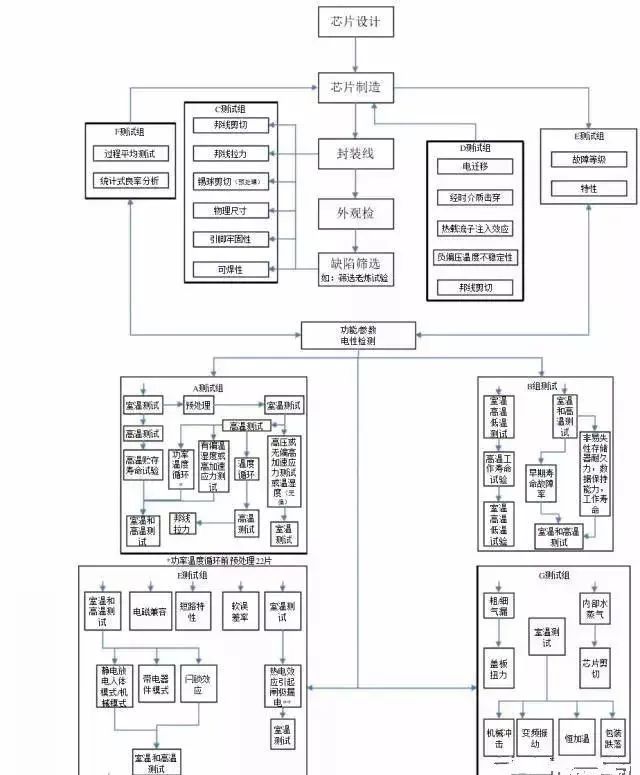

原因非常简单,样本数量过少,测试项目不足。对半导体这类大量生产元件来说,用少量样品进行试验以判断可靠性,个人感觉很不可靠,这里我们也可以来看看 AEC Q100 进行的主要认证测试项目,也就可以看出差别。

哪个标准要求高?

车规和工规,谁的要求高。普遍的认为标准的高低顺序是军工 > 汽车 > 工业 > 消费电子。但个人则无法全盘接受这一序列。工业是一个非常广泛的领域,而且还碰到了环境以及对可靠性的要求千差万别。可想而知,例如,大型工业设备对可靠性的需求肯定不低于汽车。(比如一个大型电厂的关键设备),而同时环境的苛刻度也可能会远超汽车的要求,并不能简单的说工规要求就比汽车低。

使用车规零件的坏处

任何选择都不可能只有好处没有坏处,使用车规电子元件有什么坏处呢?

首先就是贵,体系要求高,开发验证花费大,产量低导致成本高出消费电子一大截。相对较高的门槛也使得存在较多的销售溢价。

其次的不利之处在于选型难。玩过电子的朋友都知道,发展至今,电子元件已经相当丰富了,制作同样功能的商品可有很多方案,复杂度也会千差万别,但是有时候为了满足车规要求就必须舍弃一些集成度更高的。

还存在着较为明显的弊端,即有些产品技术比较落后,验证工作量大,影响了新品上市速度,而与此同时芯片厂家普遍采取的投放策略都是想等消费电子市场成熟之后再把产品用于汽车市场。比如在 2013 年小编在开发的一款产品使用的 ARM Cortex A9 的处理器,当时在汽车市场已经基本上是最好的产品了,但消费市场上 ARM Cortex A57 的处理器并不稀奇。

使用非车规的电子元件

在车上到底有多大的风险

这个问题真是比较复杂,得从多个方面来判断:

1. 仅仅是没有得到相关的认证,但其实产品的性能和可靠性是满足要求的,并且也得到过大量的应用验证。如果属于这种情况风险相对较小。

2. 这点是很重要的一点,就是元件和系统的关系。系统的性能和可靠性是由下一级的电子元件来构成的,所以在同样的设计下,使用非车规的元件产品肯定要差。而良好的设计,能够降低对元件性能的要求,一种保护措施设计得完善且能够实现元件失效对该系统影响较小的设计,则有可能采用非车规元件生产出性能更优良的制品。

由于当前技术工艺限制的影响,不是每种需要用在汽车上的电子元件都可以达到所谓的车规要求。但为了实现汽车上的某些功能,就必须要用到这些元件。这种情况可以分为两类:

a. 该功能的安全要求高,不能接受偏差

例子:紧急呼叫的 E-CALL 功能,为保证该功能,需要给设备安装上后备电池。而该功能是涉及到生命安全的,按照某些公司的 ASILI(ISO26262)评级,要求达到 B 级。

而我们知道电池要做到 -40 度时保持高性能是很困难的。因此一些企业的解决方法是将电阻丝包裹于电池中,低温下对其进行加热以确保其性能,这时以单个元件标准看是不合格品,而作为一个零件总成来说,则能达到车厂标准要求。由此可见,整车厂企业标准与元器件标准是如何联系在一起的。

b. 该功能一般不涉及安全,可以考虑接受偏差

如娱乐系统的液晶屏。在低温时可能显示的响应和光学性能都会下降。但这种情况会被打部分工程人员接受下来。

3. 一些「胆大」心不细的人,出于某些想法,如降低成本,或者可以获得更好的性能,并仅想通过小数量的样本,在更短的时间内验证它的性能与可靠性,这一状况只能说是后来事凭人品,没有人知道结果。

-

CDCI6214 REFP管脚是可以使用LVCMOS的单端输入,输入时钟具体要求是什么?2024-11-12 449

-

简述emc的概念,并说明emc的具体要求2024-10-21 3870

-

stm32的外部中断能够采样到的边沿是否有具体要求?2024-03-08 6326

-

什么是线与逻辑?要实现它,在硬件特性上有什么具体要求?2023-11-17 9208

-

选择助焊膏时有哪些具体要求?2023-10-08 1477

-

电压放大器具体要求是什么2023-07-25 1464

-

请问车规级芯片到底有哪些要求?2021-06-18 5084

-

解读各类化工设备布置的具体要求2019-07-27 4993

-

请问TMS320TCI6608ACYP对输入的时钟电平匹配和信号质量有什么具体要求?需要确认下输入是否满足要求。2018-07-25 1386

-

请问TMS320DM365ZCE30 DDR部分走线的阻抗控制的具体要求?以及影响?2018-06-22 3182

-

车规级导航定位GPS模块,对GPS模块有什么要求?2017-10-17 1579

-

需要做一个单片机,具体要求见正文,价钱可商量2016-09-24 5073

-

用ARM做个网络测试仪有偿,具体要求请联系QQ:8109387382013-07-20 2716

-

VHDL串口程序怎么写啊?具体要求就是这样~!2013-05-24 2086

全部0条评论

快来发表一下你的评论吧 !