设备应急维修:轴类修复出“妙招”,一涂一抹轻松搞定!

描述

一、设备问题分析

随着生产设备逐渐向大型化、集约化方向发展,大型设备也越来越多,由于大型设备的传动部位往往传递动力非常大,长期工作的条件下经常导致传动部位磨损。传统的修复方法有堆焊、热喷涂、电刷渡等,但均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂:而热喷涂、电刷镀受涂层厚度限制,容易剥落,且以上方法都是用金属修复金属,无法改变“硬对硬”的配合关系,常常导致修复失效。

对于上述传统的修复技术,存在较多的弊端,目前采用高分子技术可以现场操作有效提升了维修效率,且降低了维修费用和维修强度。相比传统技术,高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过"模具修复”、“部件对应关系”、“机械加工”等工艺,可以最大限度确保修复部位和配合部件的尺寸配合。同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间陈增大而造成的次磨损。

因此在当今形势下,在技术条件允许的情况下使用高分子复合材料技术针对设备的传动部位磨损问题进行修复,既符合当前“再制造”形势的要求,又可以缩短企业停机时间、节约更换成本,达到为企业创造经济效益的目的。

二、高分子复合材料现场修复工艺

福世蓝修复工艺一般会根据不同磨损情况、设备参数来匹配不同修复方案。常见的修复工艺有:部件对应关系修复工艺、样板尺修复工艺、模具修复工艺、机加工修复工艺。利用高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短,一般8-12小时内完成修复和安装工作。

三、轴修复现场案例

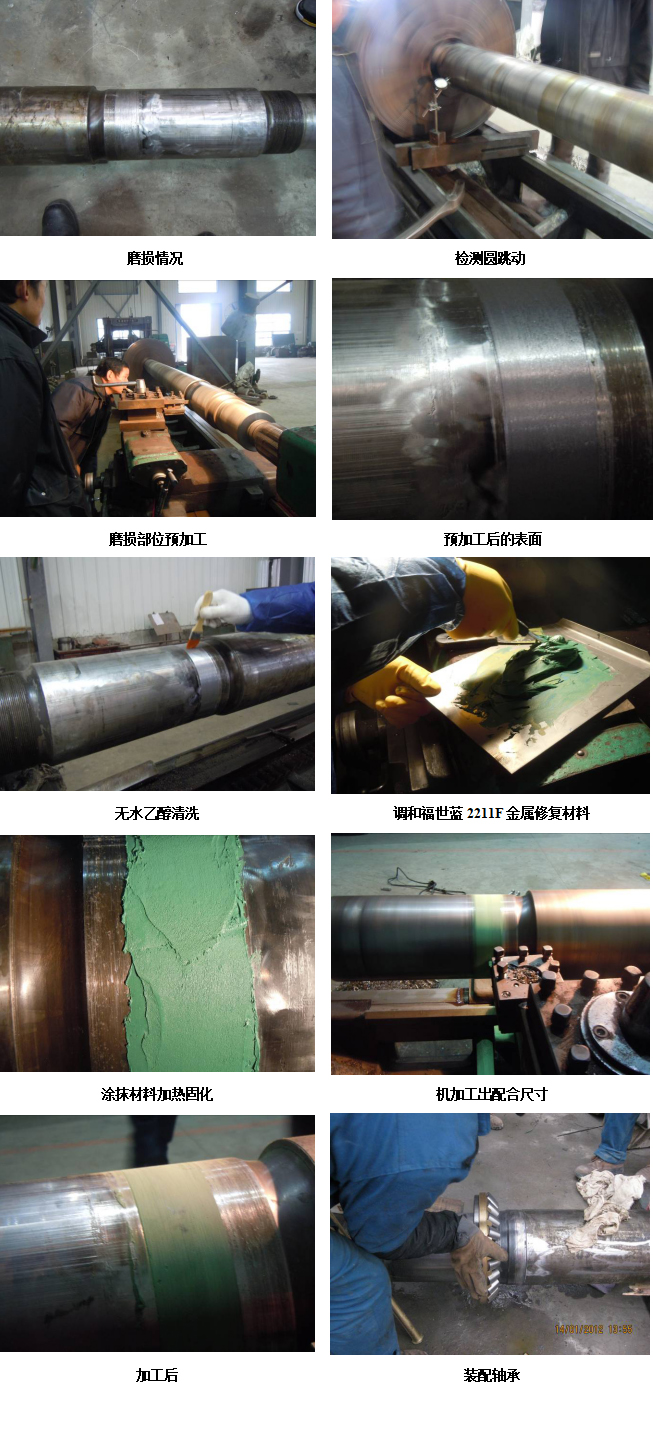

1、凯撒辊压机轴磨损修复

在针对滚筒原料磨配套的辊压机减速机进行更换时,发现辊压机的动辊、静辊轴颈都存在不同程度的磨损和拉伤。两个轴颈损坏情况不同,损坏原因主要是拆卸所致,其中一台轴颈磨损量在0.2mm左右,另一台局部出现严重拉上,且不均匀。

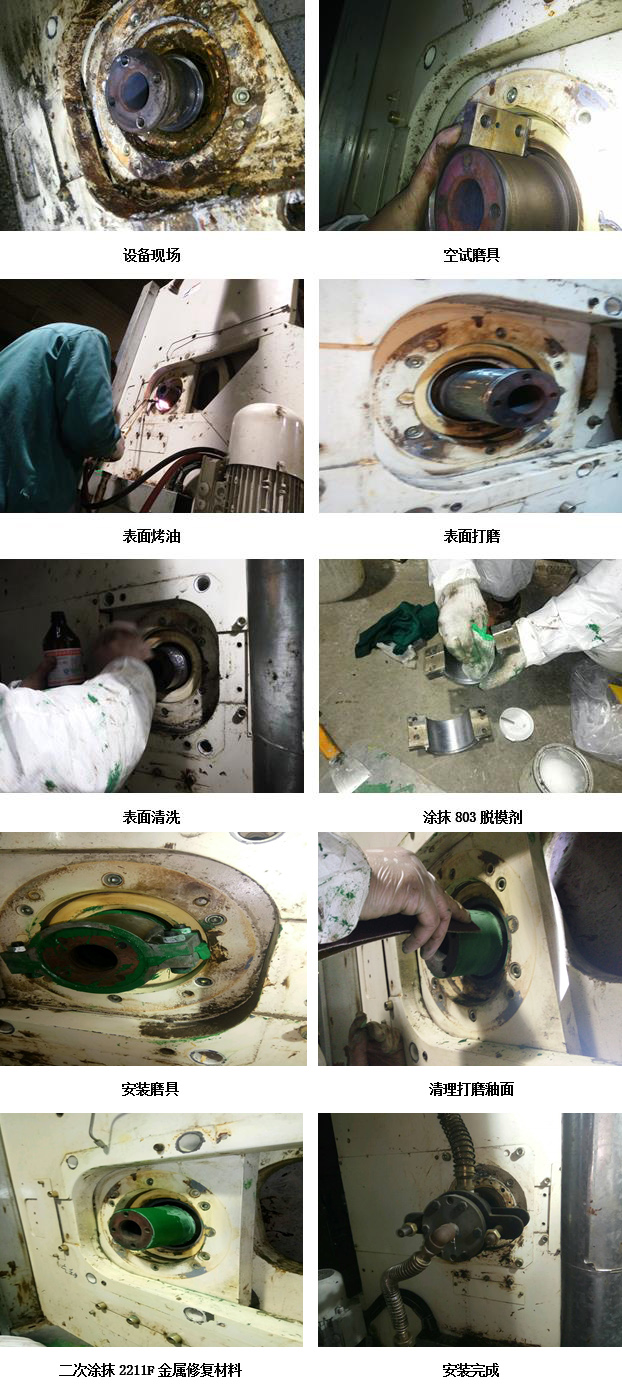

2、立磨选粉机轴承位磨损

史密斯立磨选粉机轴承位,因为轴承意外损坏而导致严重磨损。磨损部位直径220mm,宽度50mm,磨损量0.3-0.5mm,转速≤100r/min,工作温度90℃左右。因为该设备是丹麦进口设备,备件订货周期长,如果测绘图纸在国内加工约需要费用5-6万元,时间也在一月以上,而且不能确保使用寿命。

3、德国bhs瓦楞纸板生产线烘缸轴承位磨损

某纸业对该纸机例行检修时发现,其B瓦预热下缸,双黏连预热上,中两缸传动侧轴承位出现不同程度的磨损。因为订单多,时间紧任务重,且如果拆除返厂维修周期长、费用高,设备原生产厂家要求其整体更换原厂生产的烘缸,在目前纸品销售供不应求的情况下,严重制约了企业的连续生产,为企业所不能承受的停机损失。以这个案例的情况,焊补加工需要拆卸后返厂维修,用时大概要1个月,三根轴维修费用10万(更换烘缸价格更高),需停产一月。

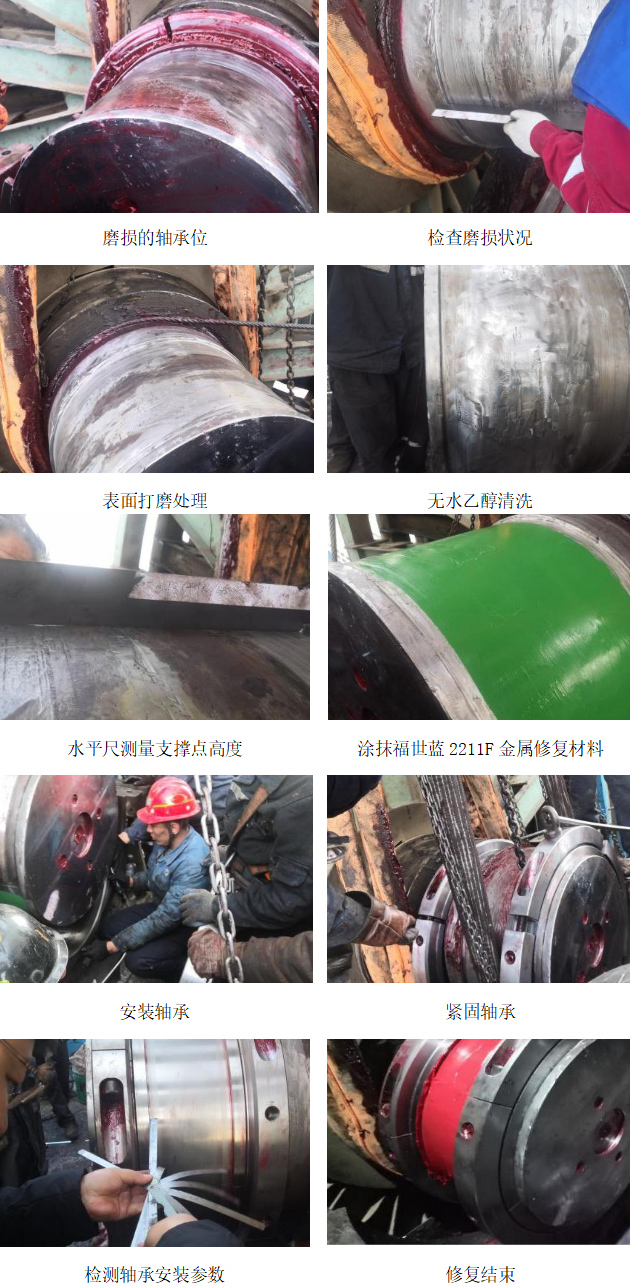

4、煤矿井塔天轮轴轴承位磨损

该次在某煤矿企业,就出现了天轮轴承位磨损问题;导致设备无法开机,轴承由于长时间处在磨擦环境,内圈磨损严重,轴承温度过高;保持架破裂;设备螺丝松动;

该次修复的天轮轴出现磨损,划痕明显,局部有坑洞,后轴肩也出现了不同程度的磨损,最深的磨损部位达到3mm左右;轴面同心度也受到了一定影响;轴与轴承配合面不足;出现间隙;这样会造成设备震动加大,对钢丝绳的稳定性产生很大影响;如果不及时停机,轴和轴承之间继续加剧磨损,最后会造成被迫停机;严重时导致钢丝绳断裂;对于提升设备的安全造成极高的危险性;若不及时发现很有可能造成折断事故,造成不必要的生产和安全事故的发生;

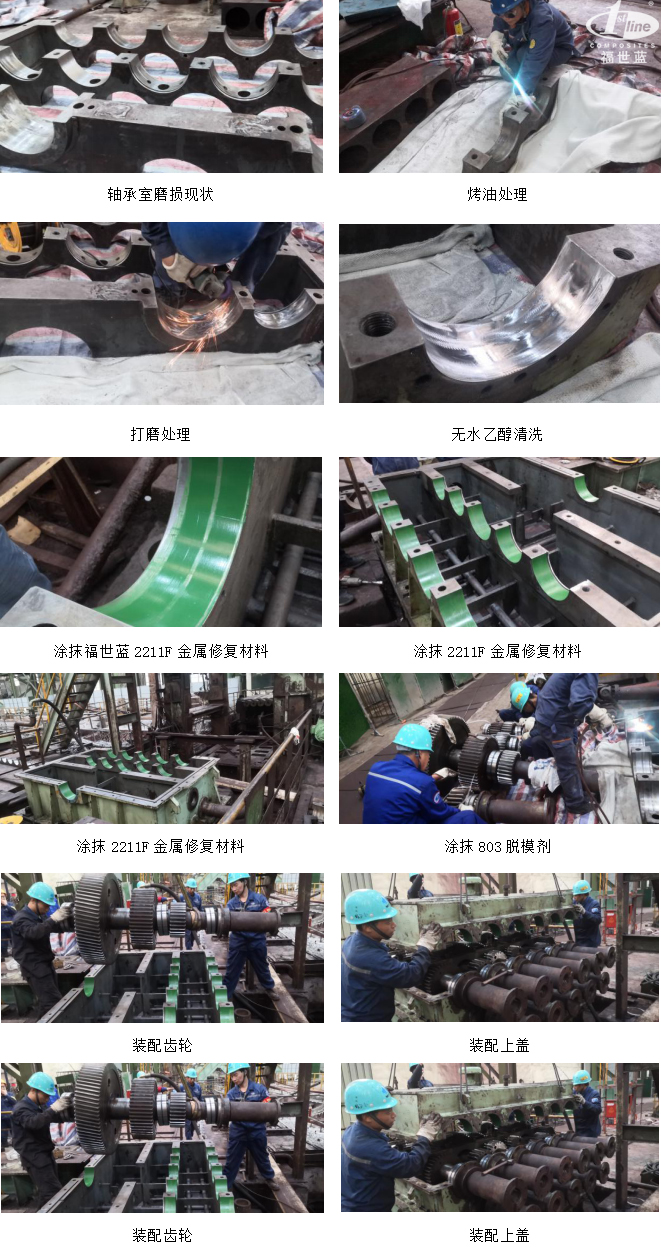

5、轧钢厂矫直机减速机轴承室修复

矫直机在板带材矫正的过程中起到控制和改善来料板形的重要作用,而齿轮箱是矫直机的动力输入设备,由于扭矩大,长时间运行很容易造成齿轮箱轴承室磨损。该厂矫直机组传动齿轮箱由于轴承与轴承室长期疲劳配合出现轴承室磨损,传动齿轮箱32个轴承室都出现不同程度的磨损(磨损量最大处为3mm); 该设备为2700mm中厚板板材生产线矫直机;出现轴承室磨损后,设备运转出现发热,振动等设备问题;对生产造成极大安全隐患。

-

各位大侠给看下,我就是照着课本上画的,和书上一抹一样啊,可是不能运行啊,也不知道到底哪出错啦???2015-11-08 3710

-

【修复】消防应急灯故障检测及修复2019-05-24 5038

-

电工应急实用小技巧分享2020-11-08 7152

-

TI分享五大妙招,轻松应对电源挑战2016-10-26 761

-

轴类部件磨损如何修复2021-06-01 2720

-

【修复妙招】立磨磨盘磨损怎么办?2022-04-01 976

-

立磨轴径磨损的修复方法2022-10-14 615

-

轴类磨损现场修复的六大工艺2022-03-03 4052

-

「现场维修」专业的修复工艺轻松应对轴磨损故障2021-12-14 1250

-

走进维修现场: 水泥厂立磨减速机渗漏?用它一抹一切都搞定2022-12-06 1143

-

技术分享|管板防腐用它一抹轻松修复,有用的知识又增加了!2023-01-04 1206

-

烘缸轴磨损后的紧急修复技术2023-09-05 423

-

多轴伺服,一芯搞定2023-10-19 1242

-

激光熔覆轴修复技术原理及应用领域2024-03-28 1310

全部0条评论

快来发表一下你的评论吧 !