电动汽车热管理技术研究进展

描述

摘要:电动汽车热管理技术是驾乘安全与舒适的重要保证,是电动汽车发展的核心关键技术之一。本文从电动汽车热管理需求、发展历程以及关键零部件技术发展几个方面,梳理总结了电动汽车热管理技术的研究现状与发展趋势,并进一步从环保制冷剂替代,智能化控制与乘员舱舒适性提升方面对电动汽车热管理未来技术发展进行了阐述与展望,以期为业内同行提供参考。

关键词:电动汽车 热管理 热泵 系统构架 技术进展

纯电动汽车的综合能效高、环境污染相对较小,是我国优先发展的新能源汽车形式,随着纯电动汽车相关技术不断发展,产业规模逐渐扩大。受制于动力电池的能量密度与材料性质,纯电动汽车的续航里程成为制约其发展的关键问题,而整车热管理系统的需求与能耗逐步引起了行业的广泛关注。行驶的机动性使汽车面临的环境气候条件复杂多变,对于纯电动汽车而言,没有了传统燃油汽车的发动机热系统,汽车热系统在满足车室环境控制的同时,还需要满足电池/电机/电控温度控制、换热器除霜、车窗玻璃除雾等需求,热管理技术是汽车驾乘安全与舒适的重要保证,已成为电动汽车发展的核心关键技术。

1 电动汽车热管理需求

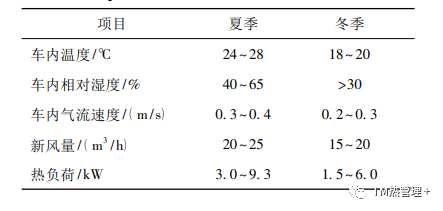

乘员舱是汽车行驶过程驾驶人员所处的环境空间,为保证驾驶人员舒适的驾驶环境,乘员舱热管理需要控制车室内环境的温度、湿度、送风温度等。乘员舱在不同情况下的热管理需求如表 1 所示。

表1 乘用车乘员舱空调需求

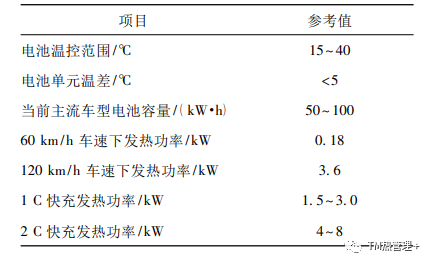

动力电池温控是保障电动汽车高效安全运行的重要前提,在温度过高时将引发漏液、自燃等现象,影响驾驶安全; 温度过低时,电池充放电能力均会有一定的衰减。由于能量密度高、轻量化,锂电池成为电动汽车应用最广泛的动力电池。锂电池温控需求以及根据文献所估算出的不同状况下电池热负荷如表 2 所示。随着动力电池能量密度的逐步提升、工作环境温区范围的拓展以及快充速度的攀高,动力电池温控在热管理系统中的重要性也更加突出,不仅需要满足不同路况、不同充放电模式等车辆使用工况下的温控负荷变化,电池组间温度场均匀性与热失控防控,还需要满足严寒、高热高湿地区、夏热冬冷地区等不同环境工况下的所有温控需求。

表 2 锂电池温控需求及热负荷

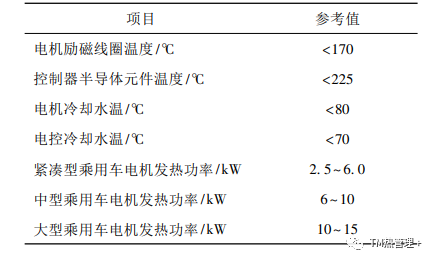

电机与电控是电动汽车关键的能量输出环节,电机工作过程中由于线圈电阻发热、机械摩擦生热等原因会产生大量热量,温度过高导致电机内部短路、磁体的不可逆退磁等问题。根据当前电动汽车市场不同车型电机配置情况,乘用车电机与电控温控需求以及考虑电机效率和电机功率情况下的电机发热功率如表 3 所示。随着电动汽车的普及以及应用场景的增多,汽车动力需求不断提升,电动汽车电机需要更高的功率、扭矩以及转速,同时也意味着更高的发热量,因此电机系统的热管理需求逐渐提高。

表 3 乘用车电机、电控温控需求以及电机发热功率

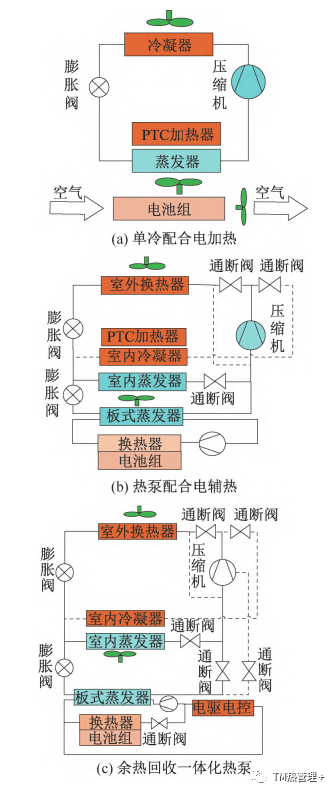

2 电动汽车热管理技术发展历程

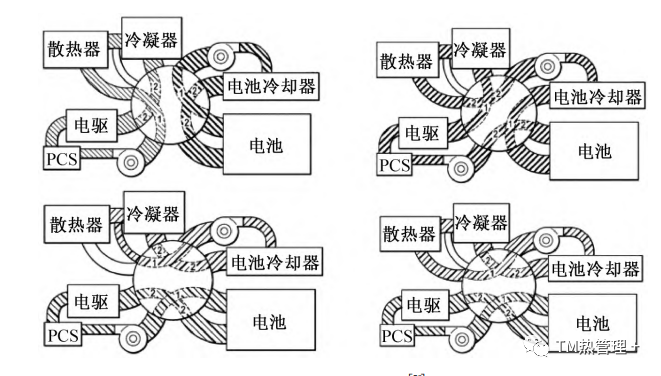

整车热管理是电动汽车发展的核心技术之一,涉及乘员舱温湿环境调控、动力系统温控、玻璃防雾除雾等多目标管理。根据热管理系统架构与集成化程度,将电动汽车热管理的发展归纳为三个阶段,如图 1 所示。从单冷配合电加热到热泵配合电辅热再到宽温区热泵与整车热管理逐步耦合,电动汽车整车热管理技术逐渐朝着高度集成化、智能化的方向发展,并且在宽温区、极端条件下的环境适应性能力逐渐提升。

图 1 电动汽车热管理构型发展趋势

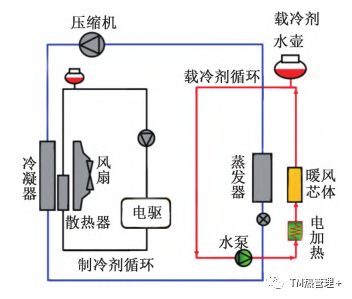

2. 1 第一阶段 PTC 供热

在电动汽车产业化起步阶段,基本是以电池、电机等动力系统的替代为核心技术发展起来的,车室空调、车窗除雾、动力部件温控等辅助系统是在传统燃油汽车热管理技术基础上逐步改进而来的。纯电动汽车空调与燃油汽车空调都是通过蒸气压缩循环来实现制冷功能,两者的区别是燃油汽车空调压缩机由发动机通过皮带间接驱动,而纯电动车则直接使用电驱动压缩机来驱动制冷循环。燃油汽车冬季制热时直接利用发动机余热对乘员舱进行供热,不需要额外的热源,而纯电动车的电机余热无法满足冬季制热的需求,因此冬季制热是纯电动汽车需要解决的问题。正温度系数加热器( positive temperature coefficient,PTC) 由 PTC 陶瓷发热元件与铝管组成,具有热阻小、传热效率高的优点,并且在燃油汽车的车身基础上改动较小,因此早期的电动汽车采用蒸气压缩制冷循环制冷加 PTC 制热的方式来实现乘员舱的热管理,例如图 2 所示的早期三菱公司的 i-MIEV 电动汽车。与燃油汽车由燃料提供能量不同,电动汽车由动力电池提供能量。电动汽车正常运行时,动力电池放电产热,温度升高,需要对电池进行降温。电池冷却的方法主要有空气冷却、液体冷却、相变材料冷却、热管冷却,由于空气冷却结构简单、成本低、便于维护,在早期的电动车上得到广泛应用。这一阶段的热管理主要形式是各个独立的子系统分别满足热管理的需求。

图 2 早期电动汽车热管理系统

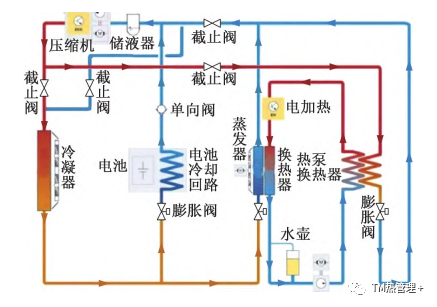

2. 2 第二阶段热泵技术应用

在实际使用过程中电动汽车冬季供热能耗需求较高,从热力学角度来说 PTC 制热的 COP 始终小于 1,使得 PTC 供热耗电量较高,能源利用率低,严重制约了电动汽车的行驶里程。而热泵技术利用蒸气压缩循环将环境中的低品位热量进行利用,制热时的理论 COP 大于 1,因此使用热泵系统代替 PTC 可以增加电动汽车制热工况下的续航里程。图 3 所示为宝马 i3 车型采用热泵系统来实现冬季制热。此外,一汽奔腾与红旗、上汽荣威等也在部分车型上采用了热泵系统。然而在低温环境下,传统热泵系统制热量衰减严重,无法满足电动汽车低温环境制热需求,需要额外的加热器辅助加热,因此热泵加 PTC 图 3 宝马 i3 电动汽车热泵系统 Fig.3 Heat pump of BMW-i3 辅热的制热方式成为电动汽车冬季低温环境下乘员舱制热的主要方式。随着动力电池容量与功率的进一步提升,动力电池运行过程的热负荷也逐渐增大,传统的空冷结构无法满足动力电池的温控需求,因此液冷成为当前电池温控的主要方式。并且,由于人体所需的舒适温度和动力电池正常工作所处的温度相近,可以通过在乘员舱热泵系统中并联换热器的方式来分别满足乘员舱与动力电池制冷的需求。通过换热器以及二次冷却间接带走动力电池的热量,电动汽车整车热管理系统集成化程度有所提高。虽然集成化程度有所提升,但这一阶段的热管理系统只对电池制冷与乘员舱制冷进行了简单整合,电池、电机余热未得到有效利用。

图 3 宝马 i3 电动汽车热泵系统

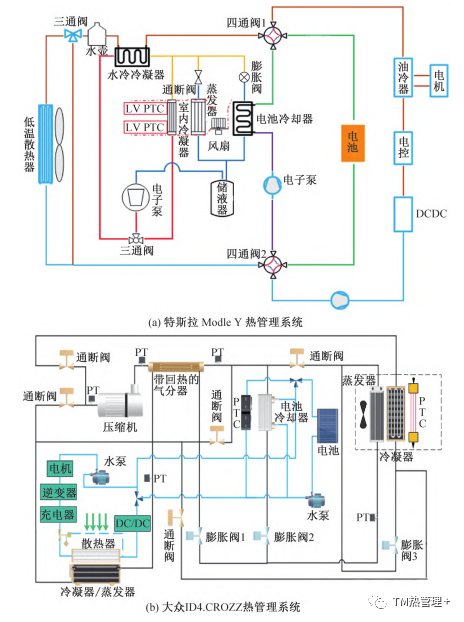

2. 3 第三阶段 宽温区热泵及整车热管理集成一体化技术发展

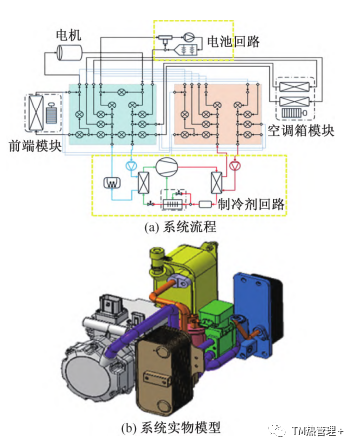

传统热泵空调在高寒环境下制热效率低、制热量不足,制约了电动汽车的应用场景。因此,一系列提升热泵空调低温工况下性能的方法得以开发应用。通过合理增加二次换热回路,在对动力电池与电机系统进行冷却的同时,对其余热进行回收利用,以提高电动汽车在低温工况下的制热量。实验结果表明,余热回收式热泵空调与传统热泵空调相比,制热量显著提升。各热管理子系统耦合程度更深的余热回收式热泵以及集成化程度更高的整车热管理系统在特斯拉 Model Y、大众 ID4.CROZZ 等车型上已得以应用( 图 4) 。但当环境温度更低, 且余热回收量更少时,仅通过余热回收依然无法满足低温环境下的制热量需求,仍需使用 PTC 加热器来弥补上述情况下制热量的不足。但随着电车整车热管理集成程度的逐渐提升,可以通过合理的增大电机发热量的方式来增加余热的回收量,从而提高热泵系统的制热量与 COP,避免了 PTC 加热器的使用,在进一步降低热管理系统空间占用率的同时满足电动汽车在低温环境下的制热需求。除电池、电机系统余热回收利用外,回风利用也是降低低温工况下热管理系统能耗的方式。研究结果表明,低温环境下,合理的回风利用措施能够在避免车窗起雾、结霜的同时使电动汽车所需制热量下降 46% ~ 62%,最大能够降低约 40%的制热能耗。日本电装也开发了相应的双层回风 /新风结构,能够在防起雾的同时降低 30%由通风引起的热损失。这一阶段电动汽车热管理在极端条件下的环境适应能力逐渐提升,并朝着集成化、绿色化的方向发展。

图 4 集成热管理系统

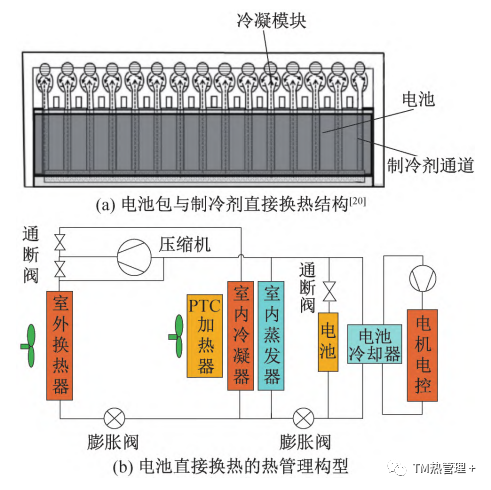

为进一步提高电池高功率情况下的热管理效率, 降低热管理复杂程度,将制冷剂直接送入电池组内部进行换热的直冷直热式电池温控方式也是目前的一个技术方案,一种电池包与制冷剂直接换热的热管理构型如图 5 所示。直冷技术能够提高换热效率与换热量,使电池内部获得更均匀的温度分布,减少二次回路的同时增大系统余热回收量,进而提高电池温控性能。但由于电池与制冷剂直接换热技术需要通过热泵系统的工作提高冷热量,一方面电池温控受限于热泵空调系统的启停,并对制冷剂环路的性能有一定影响,另一方面也限制了过渡季节的自然冷源利用,因此该技术仍需通进一步的研究改进与应用评估。

图 5 电池与制冷剂直接换热的系统原理

3 关键部件研究进展

电动汽车热管理系统由多个部件组成,主要包括电动压缩机、电子阀、换热器、各种管路以及储液器等主要部件。其中,压缩机、电子阀和换热器是热泵系统最核心的部件。随着电动汽车轻量化的需求不断提升,系统集成化程度不断深入,电动汽车热管理部件也在向轻量化、集成化、模块化的方向不断发展。为提高电动汽车在极端条件下的适用性,能够在极端条件下正常工作并满足汽车热管理性能需求的部件也在相应的开发应用。

3. 1 电动压缩机

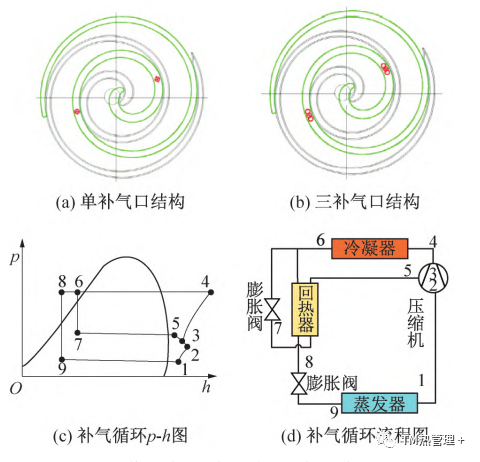

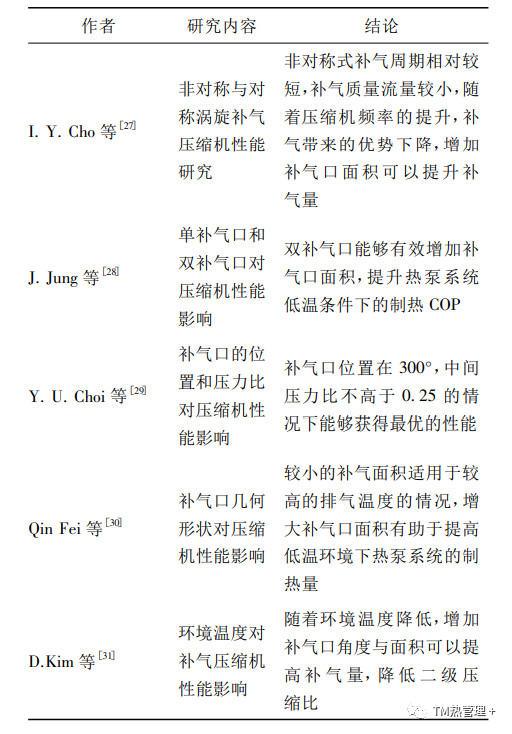

压缩机是空调系统的心脏,与燃油车不同,电动汽车空调系统由独立的电动压缩机直接驱动,为满足应用场景的需要,电动汽车压缩机还必须满足轻量化、高效化和可靠性高的需求。涡旋式压缩机体积小、重量轻、效率高,因此成为目前车用电动压缩机的主要形式。在低温环境下,压缩机吸气压力较低,使吸气密度与质量流量较低,同时还使压缩机运行压力比增大,等熵效率降低,造成冬季制热效率低、制热量不足的问题。此外,压比过大还会造成压缩机排气温度过高,导致润滑油碳化失效,严重影响压缩机运行的安全。因此需要增强压缩机在低温环境下的制热能力,同时降低压缩机排温。涡旋压缩机补气结构与系统原理如图 6 所示,中间补气能够引入额外的中间压力的低温制冷剂进入压缩机,降低压缩机的排气温度和比功。因此适用于电动汽车的中间补气式压缩机成为提升电动压缩机低温工况下性能的重要技术方案。补气式压缩机设计的研究内容主要集中在补气口开口位置、数量、几何结构等方向上,相关研究内容如表 4 所示。Han Xinxin 等研制了一种适用于电动客车的喷射补气式热泵系统, 测试结果表明,在-20 ℃ /20 ℃ 测试工况下,喷射补气式热泵系统的 COP 为 1. 60,比无喷射补气热泵系统的 COP 提高 14. 5%。除研究工作外,纯电动客车大温差高能效热泵空调已在实车上得以验证,上海松芝、湖南华强等电动客车空调企业均推出了喷射补气准二级压缩的低环温热泵空调系统。

图 6 涡旋压缩机补气结构及补气系统原理表 4 补气压缩机性能研究

油循环率对电动压缩机性能的影响也十分显著,系统的油循环率是通过压缩机内置的油分离 器来控制实现的。油循环率在约 5%时,系统能够达到最佳性能,不同进油口结构对油分离效率影响较大,并且当压缩机转速在某个区间范围内时,油分离效率将达到最佳。因此,在对电动压缩机进行设计时需要考虑油分离器与电动压缩机的适配性。

3. 2 换热器

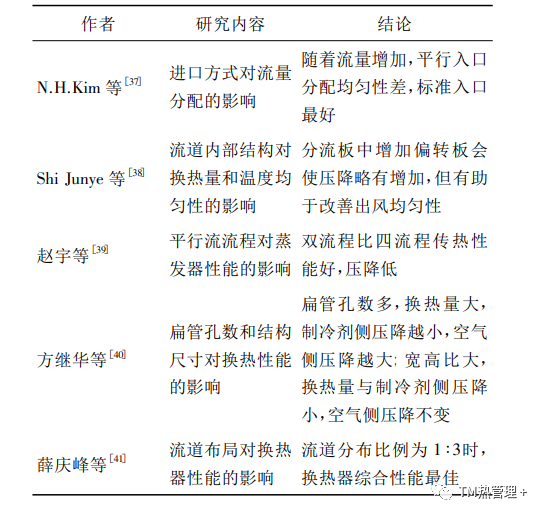

换热器是汽车热管理系统重要部件,换热能力对 系统整体效率影响较大,并且换热器空间占用率较高,因此电动汽车换热器朝着高效化、结构紧凑化发展。结构紧凑、传热效率高的微通道换热器成为电动汽车换热器的首选,并广泛应用于电动汽车热管理系统。微通道换热器存在流量分配不均导致换热器表面温度分布不均以及由于结霜引起换热能力下降的问题。提升微通道换热器性能的关键在于合理的流量分配方式与除霜技术。关于流量分配的相关研究如表 5 所示。较低的温度、较小的风量以及较大的湿度是引起换热器结霜的主要因素。A. J. Mahvi 等的研究结果表明,提高换热器表面的疏水性能够延迟结霜,保持较高的传热效率。除了对换热器表面进行处理以防止换热器结霜之外,合理的除霜策略也必不可少。换热器除霜策略主要包括热气旁通除霜、逆循环除霜等。热气旁通除霜会导致车辆冬季制热性能不足,除霜速度缓慢。逆循环除霜的方式无法保证乘员舱内温度的稳定。有学者提出将逆循环除霜与热气旁通除霜相结合的复合除霜方式,能够在有效降低能耗的同时,保证乘员舱温度的稳定性。

表 5 微通道换热器换热性能研究

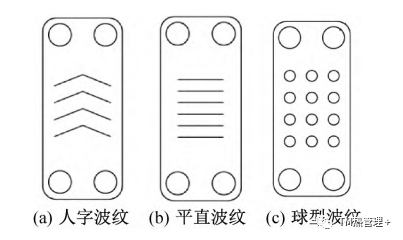

随着电动汽车热管理各子系统之间的耦合程度逐渐加深,需要结构更加紧凑、换热能力更强的换热器来完成子系统之间的热量传递,因此板式换热器成为例如电子冷却器等换热器的形式首选。板式换热器由带有波纹的板片叠加而成,常见的波纹形式有人字波纹、球形波纹、平直波纹等,如图 7 所示。为满足更高的换热量需求,提高电池冷却器传热效率,可以通过合理设计换热器内部结构,增加入口效应,提高湍流度等方式使其达到更高的传热系数。

图 7 板式换热器板片结构

回热器的使用能够提高制冷剂在膨胀阀进口的过冷度,是提升汽车空调性能的一种优化方案。套管式换热器具有结构简单、压降小的特点,能够满足汽车空调回热器的需求。应用于汽车空调的回热器主要是同轴套管式回热器,为增强换热能力,通常会在换热器内部增加肋片,不同肋片的同轴套管式回热器结构如图 8 所示。受制于车身空间限制,直管式套管换热器长度会受到限制,导致回热量不足。如图 9 所示的螺旋管套管式回热器能够增大回热量,但会使制冷剂压降有所上升。随着系统集成程度的提高,回热器通常会集成到管路之中,或是内置于气液分离器之中,降低空间占用率的同时减少有害过热。

图 8 同轴套管式回热器

图 9 螺旋管套管式回热器

3. 3 集成化部件

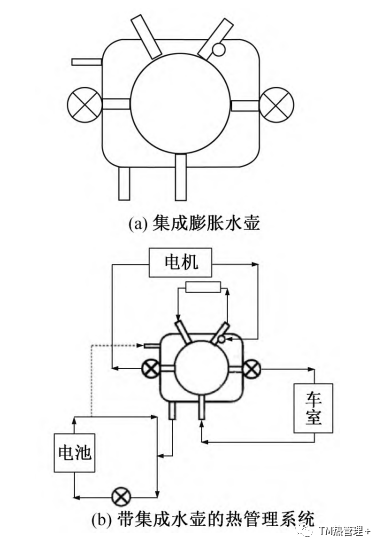

热管理系统耦合程度的加深提高了热管理的效 率,但新增的阀件与管路使系统更为复杂。为简化管路流程,降低热管理系统空间占用率,热管理系统部件在朝着集成化的方向发展。电动汽车热管理系统包括多个载冷剂回路,这些回路又各自包括膨胀水壶、电磁阀等部件,这些部件通过管道连接,结构复杂,并且占用大量的空间。为降低热管理系统载冷剂回路的复杂程度,特斯拉在 Model Y 车型上首次采用了八通阀,以代替传统系统中的冗余管路和阀件,如图 10 所示,这是一个拥有 8 个进出口通路的阀组,可以通过切换来实现不同管路组合的联通,大幅降低系统管路复杂程度的同时满足热管理系统多种工作模式的切换。小鹏汽车通过如图 11 所示的集成式水壶结构,将原本多个回路的水壶以及相应的阀件、水泵集成到一个水壶之上,大幅降低载冷剂回路的复杂程度,降低空间占用率,同时降低管路中的压降与热损失,提高系统的综合效率。

图 10 特斯拉八通阀

图 11 集成膨胀水壶及其热管理系统

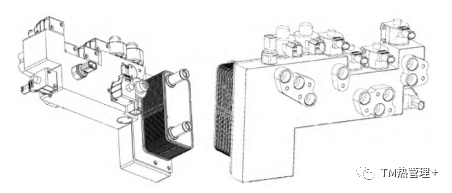

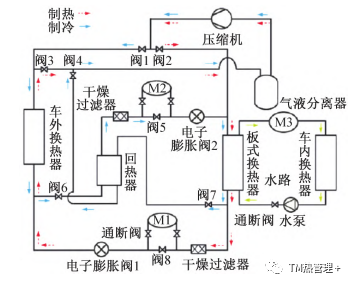

除载冷剂回路外,制冷剂回路集成化程度的提高也能够降低热管理系统的复杂程度,比亚迪提出一种阀组集成模块如图 12 所示,包括多个电磁膨胀阀与通断阀,并将板式换热器集成到阀组之上,能够完成热管理系统多种运行模式的切换,降低管路数量的同时减少制冷剂充注量。

图 12 比亚迪集成阀组

为进一步降低热管理系统空间占用率,提高系统的集成程度,进一步将控制器、板式换热器、压缩机等主要部件集成为一体,同时将原本热管理系统众多的管路功能通过基板来实现的理念也在电动汽车热管理行业开始逐步发展,这样的高度集成可以使管路的数量大幅降低有利于热管理系统的智能化控制与轻量化的发展。当然,对于系统的维护而言,集成式系统也带来了维护与检测成本提高的问题,需要同时解决集成件中零部件的标准化和可替换问题。

4 电动汽车整车热管理发展趋势

虽然当下电动汽车热管理系统与早期相比,在集成化与节能高效等方面已经取得了较大发展,但在制冷剂替代、全气候宽温区热泵系统开发、智能化控制等方面仍面临较大挑战。

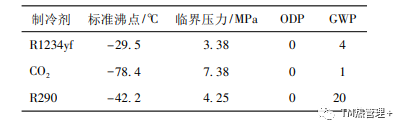

4. 1 环保制冷剂

2016 年《基加利修正案》将氢氟碳化物纳入管控范围,车用空调制冷剂替代成为行业的共性痛点。关于潜在替代制冷剂的研究应用主要集中于 R1234yf、 CO2 与 R290,上述制冷剂主要物理性质如表 6 所示。R1234yf 与传统制冷剂 R134a 热力学性能相近,容易 实现制冷剂的替换,但价格相对较高。R290 和 CO2 作为天然环保制冷剂,具有价格相对低廉的优势。CO2 无毒、不可燃、具有优良的热稳定性,并且在超临界状态下放热时具有较大的温度滑移,因此具有优异的制热性能。R290 热泵系统具有优异的制冷、制热性能,但由于 R290 是易燃性制冷剂,解决 R290 可燃性带来的安全隐患是实现 R290 热泵系统在电动汽车上应用的关键问题。

表 6 三种典型制冷剂的物理性质

4. 2 基于环保制冷剂的热管理系统

R1234yf 与 R134a 制冷剂热力性质十分接近,可以在 R134a 热管理系统上直接使用 R1234yf 进行替 换,但系统性能会略有降低。C. Zilio 等的研究结果表明,诸如优化膨胀阀和使用变排量压缩机等较小的改进可以使 R1234yf 制冷剂系统获得相似的系统性能。R1234yf 具有弱可燃性,可以通过增加二次回路的方式来降低燃烧的风险。由于专利以及合成技术等原因,R1234yf 较高的价格成为制约其推广应用的阻碍。

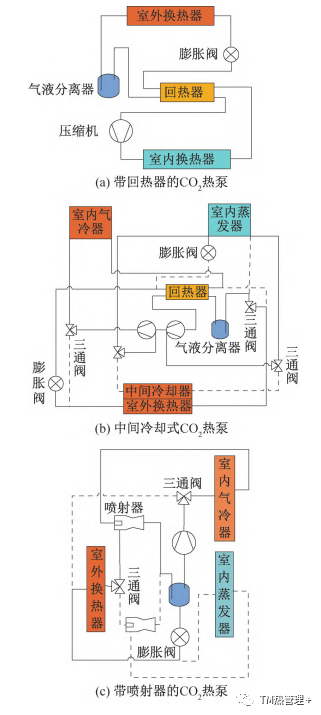

作为价格低廉、环境友好的自然制冷剂,目前 CO2 热泵系统已开始在实车上应用,但仍存在夏季制冷量不足、极寒条件下制热效率低等问题,研究领域的工作目标主要是进一步提升 CO2 热泵系统的性能,尤其是高温环境下制冷性能的提升。王丹东等开发的适用于低温环境的 CO2 热泵系统如图 13( a) 所示,该 CO2 热泵系统在膨胀阀与室内换热器之间增加了一个换热器。测试结果表明,该系统在低温环境下启动时制热量可达 3. 6 kW,COP 为 3. 15。中间冷却式热泵系统能够显著提升热泵系统性能。Chen Yiyu 等开发的中间冷却式跨临界 CO2 图 13 CO2 热泵系统原理 Fig.13 Principle of CO2 heat pump system 热泵如图 13( b) 所示,制冷模式时,压缩机中间冷却热量通过中间冷却器排出车外; 制热模式时,中间冷却的热量通过室内蒸发器得以回收利用,测试结果表明,该系统在制冷、制热工况下性能皆有所提升。Zou Huiming 等提出利用喷射器替代节流阀,其系统 流程如图 13( c) 所示,计算结果表明喷射器的使用能够提高压缩机的进口压力,降低压缩机的工作压比,提高 CO2 热泵系统综合性能。虽然 CO2 热泵系统的制热性能优异,但由于跨临界 CO2 热泵循环工作压力较高,对系统的安全性与可靠性提出了更高的要求。

图 13 CO2 热泵系统原理

R290 作为另一种潜在的可替代环保自然制冷剂,具有优异的制冷、制热性能。Liu Cichong 等对 R290 热泵系统在低温环境下的制热性能进行了研究,在-10 ℃工况下,与传统的 R134a 制冷剂系统相比,R290 热泵的制热量与 COP 分 别 提 升 55% 和 12. 3%。为提高 R290 系统的安全性,黄广燕等搭建了 R290 热泵系统及其二次换热回路,如图 14 所 示,结果表明在-25 ℃的环境温度下,R290 系统的制热 COP 能够达到 2. 16,具有优异的制热性能。但 R290 的可燃性严重限制了其推广应用。奥特佳公司提出了以 R290 为制冷剂的二次回路电动汽车热泵技术及其产品,如图 15 所示,将可燃的 R290 回路置于前舱,通过不可燃的二次回路间接对车舱内的环境进行控制,实现热管理系统模块化设计的同时,最大程度减少制冷剂的充注量。

图 14 负荷侧采用二次换热回路的 R290 热泵系统

图 15 奥特佳 R290 二次回路热泵系统

另一方面,混合制冷剂可以克服纯自然制冷剂自身物性的局限性,也是未来新型制冷剂热泵系统的发展方向之一。Yu Binbin 等对 CO2 /R41 混合制冷 剂应用于汽车热泵系统的性能进行了研究。测试结果表明,在最佳配比下,该混合制冷剂的系统性能与纯 CO2 制冷剂相比有所提升。理化所团队也对 CO2 / R290 混合制冷剂进行了研究,初步研究结果表明, CO2 /R290 混合制冷剂的制冷制热性能与混合比紧 密相关,通过混合 R290 和 CO2,有效降低了 R290 的 可燃性和系统的运行压力,关于该混合制冷剂的最佳 混合比与系统特性还有待未来进行深入研究。

4. 3 智能化控制与乘员舱舒适性提升

电动汽车热管理系统的高效智能化与乘员舱热舒适性成为提高出行品质的关键保证。根据汽车本身行驶状况的不同,电动汽车各系统的热负荷会出现动态波动,并且电动汽车热系统耦合程度不断加深,对热管理系统的控制提出了更高的要求。因此智能化、一体化、精细化的控制方式将会是降低整车能耗、提高舒适性的控制方式。

热泵系统传统的控制方式是通过开关控制、PID 控制等方法分别对各个独立的热管理对象与热管理执行机构进行控制,根据设定值与实际值的偏差,通过调节压缩转速、膨胀阀开度、电加热器功率、循环泵功率、电子风扇风量等参数,使各控制参数维持在设定的范围。但随着热管理一体化程度的加深,PID 控制在处理复杂的动态控制过程中容易使系统出现超调或是震荡等问题,造成能耗升高的同时降低驾驶的舒适性。多支路耦合的复杂热泵系统的控制方法是当前电动汽车热管理系统控制技术的研究重点。对于结构复杂的带余热回收的中间补气热泵系统,补气支路流量与主路流量对系统性能有重要影响,韩欣欣对中间补气压力等关键参数以及主路与支路流量分配特性及其控制开展了研究,得到流量分配比与压力比的关系,并发现存在最佳流量配比使系统性能达到最优。对于 CO2 热泵气冷器侧温度压力多变的特点,Hu Bin 等成功将极值搜索控制方法( ESC 控制方法) 应用于跨临界 CO2 热泵系统最优排气压力的控制上,增加扰动的梯度搜索寻优控制方法可以实现复杂系统的精细化控制,通过对当前排气压力施加小幅度的扰动信号,同时监测系统性能的波动情况,通过数学分析寻找系统性能最佳的状态点,进而确定系统所需控制的最佳排气压力。除 ESC 控制方案外,基于模型预测的 MPC 控制方法无论是对局部系统还是全局系统的寻优控制上也都能够实现快速稳定的控制,MPC 控制方法也在CO2热泵系统控制上得以应用,但 MPC 方法过于依赖模型,需要大量的仿真和实测数据对模型进行支持,随着未来信息交互技术的发展与模型精确程度提高,MPC 控制方法将达到更高的精确性。

为保证驾驶人员的热舒适性,需要将乘员舱温湿度控制在合理的波动范围以内。对于车内热湿环境控制,常规的控制方式是在前挡风玻璃防雾、保证车辆运行安全的前提下,针对车内的温湿度控制需求, 通过调节送风量以及送风温度来对车内环境进行控制。张桂英基于对双蒸发器的电动汽车热泵系统的研究,提出了基于不同支路膨胀阀动态调节特性的双蒸发器控制思路,并利用比例回风形成连续风幕来防止车窗玻璃结雾。针对常规热泵空调低温环境下乘员舱供热不足的问题,刘稷轩通过玻璃表面结雾特性研究,以最大回风比为目标,通过电动风阀的调节来实现最大回风利用的控制,从而降低电动汽车热泵系统的整体能耗。进一步,为更好地对车内热湿环境进行调控并降低热泵系统能耗,理化所团队还提出了利用侧玻璃强化凝结调控车内湿度从而降低前挡玻璃除雾能耗的节能思路,并对不同涂层处理的侧玻璃凝结特性开展了理论与实验研究,研究表明,侧玻璃凝结具有一定的除湿潜力,但在涂层的覆盖形式与耐久性方面还需进一步开展研究。

在整车热管理层面,乘员舱热管理不仅包括空调送风这一传统方式,座椅加热等新型方式也得到了研究和推广应用。除了热管理主动调节方法以外,合理的车身保温结构设计与材料选择也能降低车内环境的波动性,提高热舒适性。此外,长时间舒适的驾驶环境容易令驾驶人员产生疲乏,影响驾驶的安全性,智能控制系统通过吹风或其他刺激手段提高驾驶人员精神集中度的相关研究也在进行中。

5 总结与展望

电动汽车热管理系统从传统的燃油汽车空调系统改进而来,并逐渐过渡到适用于电动汽车的热泵系统。与燃油汽车不同的是,电动汽车热管理对象还包括电池系统与电机系统。通过三电耦合,电动汽车整车热管理系统的耦合程度以及部件的集成化程度不断提升。

为提高电动汽车在多环境下的适用性,进一步提高电动汽车的续航里程,需要开发适应宽温区、极端条件下的热泵系统。

随着出行品质的需求日益提升,需要提高热管理对人体热舒适性的关注度,执行以人为本的、智能化的汽车热管理技术和控制策略。

面对更加严苛的环境保护需求,应该着重关注环保制冷剂的替代性研究,并通过余热回收、喷射补气等技术开发来完成绿色节能高效的整车热管理系统的构建。

来源:制冷学报

作者:邹慧明1,2 唐坐航1,2 杨天阳1,2 田长青1,2

1 中国科学院理化技术研究所 空间功热转换技术重点实验室 2 中国科学院大学

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7185

-

电动汽车电机技术及其发展研究2016-06-14 4589

-

电动汽车电动机驱动技术及其发展2016-09-08 6003

-

【市场】从全球专利分析来看电动汽车的电池散热技术2017-03-29 3148

-

电动汽车快速充电技术研究及发展趋势2018-10-09 3290

-

电动汽车热管理系统和性能2021-04-23 3888

-

特斯拉电动汽车电池热管理系统详解2016-05-03 10025

-

电动汽车无线充电技术的研究进展_高大威2016-05-19 1289

-

基于CAN总线的电动汽车电池管理技术研究2017-06-14 1492

-

具有反馈调节功能的电动汽车无线充电关键技术研究2017-12-07 950

-

农业机械自动导航技术研究进展2021-03-16 1151

-

量子计算关键技术研究进展2023-08-08 2695

-

先进激光雷达探测技术研究进展2023-10-31 518

-

纯电动汽车电池热管理技术研究进展2024-03-14 2835

-

电动汽车电池荷电状态估计技术和管理系统的研究进展2025-02-19 491

全部0条评论

快来发表一下你的评论吧 !