固态氢技术及氢燃料电池的存储核心储氢瓶

描述

固态储氢技术基本介绍

我国氢能产业具备长期发展潜力根据中国氢能联盟的预测,在2030年碳达峰愿景下,我国氢气的年需求量预期达到3,715万吨,在终端能源消费中占比约为5%;可再生氢产量约为500万吨,部署电解槽装机约80GW。在2060年碳中和愿景下,我国氢气的年需求量将增至1.3亿吨左右,在终端能源消费中占比约为20%。其中,工业领域用氢占比仍然最大,约7,794万吨,占氢总需求量60%;交通运输领域用氢4,051万吨,建筑领域用氢585万吨,发电与电网平衡用氢600万吨。储氢——气、液、固三种方式气态储氢技术通过高压是将氢气压缩于高压容器中,来实现氢气的储存,通常由钢、铝、碳/玻璃纤维、 高分子材料等制成。高压气态储氢技术成熟,应用广泛。目前高压气态储氢技术主要应用在运输领域,加氢站和燃料电池 车上均应用高压储氢瓶作为储氢装置。加氢站通常使用纯钢制造的I型瓶和II型瓶(钢制内胆,纤维环向缠绕),工作压力在17.5-30MPa, 体积较大。加氢站配置250kg的储氢装置成本约为170-200万元以上,折合单位储氢价格约为6000- 8000元/公斤。车载储氢瓶主要分III型瓶和IV型瓶两种。

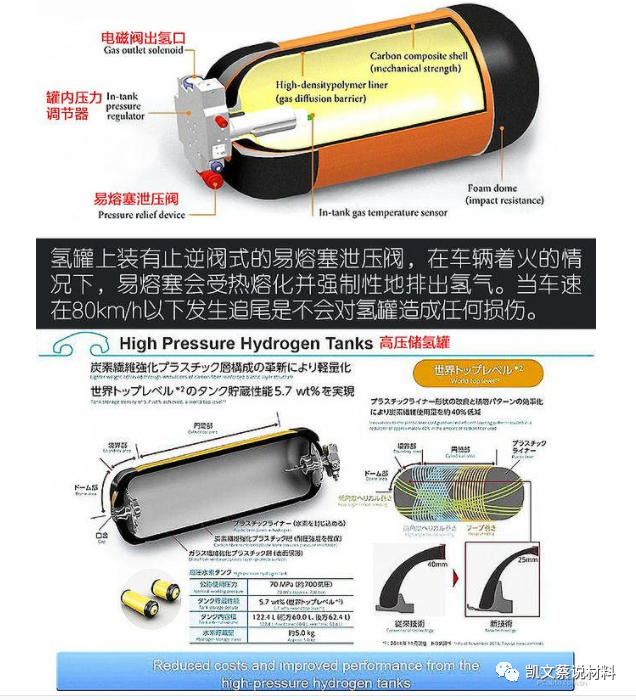

III型瓶压强为35MPa,内胆采用铝合金/钢,包裹材料为碳纤 维或者混合碳/玻璃纤维复合材料。IV型瓶压强为70MPa,内胆采用聚合物(一般包括尼龙,高密度 聚乙烯(HDPE),PET聚酯塑料/PA聚酰胺),外部包裹材料主要是碳纤维或者混合碳/玻璃纤维复 合材料。国内氢燃料电池汽车配备的储氢罐主要以35MPa的Ⅲ型瓶为主,而70MPa的IV型高压储氢 罐,国外已经实应用,国内尚未批准。在燃料电池车上应用的高压储氢瓶按照储氢质量折算,35MPa 的单价3500-5000元/kg,70MPa的8000-10000元/kg。液态储氢技术是采用低温技术将氢气冷却到液化温度(标准大气压下,-253℃)以下,以液体形式储 存在高度真空的绝热容器中。

低温液态储氢技术目前美国、日本等已经实现了大规模的商业应用,国内应用最早起步于军事、航天等 领域。随着近年来国内氢能产业兴起,民用液氢领域现已汇聚中科富海、航天101所、国富氢能、鸿达 兴业等一批科研机构和企业,在相关技术上屡获重大突破;同时国家已发布液氢生产、贮存和运输的国 家标准,这使液氢民用有标可依,实现了我国液氢产业民用领域标准零突破,为液氢进入市场化发展提 供重要支撑。液氢槽罐车价格为350万/台,可储存4300公斤液氢,液化过程耗电约为15KWh/kg。2021年月,清华联手北汽福田的全球首辆35吨级、49吨级分布式驱动液氢燃料电池重型商用车成功问 世,顺利通过综合测试。2021年2月,上海重塑、佛燃能源、国富氢能、泰极动力签署协议在佛山合作 推进“液氢储氢加氢站项目。

固态储氢技术是通过物理或化学方式使氢气与储氢材料结合,来实现氢气的储存。从材料分类上有金属合金、 碳材料等。金属氢化物合金又可细分为稀土系、钛铁/锰系、钒系和镁系等。固态储氢从体积储氢密度、安全性等因素考虑,是最具商业化发展前景的储存方式之一。固态储氢目前在交通领域起步相对较早,氢能自行车、两轮车、燃料电池叉车、加氢站均有示范项目;国 内企业如厚普股份也在开发车载固态储氢瓶,目前钛系储氢装置售价在2万元/kg,未来希望通过规模化生 产,降至8000元/kg以内。固态储氢在电力调峰领域也有示范项目,包括华电集团、云南电科院、有研科技集团等在四川泸定、昆明、 张家口建设了相关示范项目。在备用电源领域,应用于数据中心、医院、社区等工商业的示范项目。在工业领域:目前化工上使用的是高压储气罐,安全性存在挑战、复杂度很高。而固态储氢可以作为长期 的储存,减轻安全压力;还可以实现工业副产氢净化-储运一体化。一辆储运车可直接充装和纯化1.2吨氢 气,得到99.999%的高纯氢,有效降低储运成本。

固态储氢技术路线介绍固态储氢技术路线主要可分为金属氢化物,配位氢化物,碳材料,金属有机骨架材料(MOFs)和水合物储氢等。金属氢化物为固态储氢主流技术路线,涉及材料包括镁系、钛系、钒系、稀土系及复合储氢合金等;其中镁系合金储氢容量大(最高可达7.6%),但放氢温度高,通常需要300℃;钛系、钒系、稀土系储氢合金储氢容量为1.4%-2.4%不等,放氢温度明显较镁系合金低。配位氢化物路线需要碱金属(锂、钠、钾等)或碱土金属(镁、钙等)或第三主族元素(铝、硼等)。碳材料路线需要活性炭、碳纳米纤维、碳纳米管等材料。

金属氢化物吸放氢基本原理金属储氢材料通过金属氢化物的形式来将氢气储存在合金中。吸氢过程中,合金储氢材料在一定的温度和氢气压力下, 发生放热反应吸收氢气生成金属氢化物;放氢过程中,金属氢化物在加热的情况下发生吸热反应释放所吸收的氢气,。微观机理:氢分子首先吸附在金属表面, 随着氢键断裂而解离成氢原子, 氢原子通过内部扩散进入金属原子的间隙形成金属固溶体,之后固溶体中的氢原子进一步向金属内部扩散, 达到固溶转化为化学吸附的活化能后从而形成氢化物。

储氢运氢——三种形式的结合应用前景对于高压气态储运,当运输距离为50km时,运输成本为3.6元/kg,随着距离的增加长管拖车运输成本大幅上升,当运输距离为500km时,氢气的运输成本达到29.4元/kg。因此,长管拖车只适合短距离运输(小于200km)。固态储氢车与液氢槽罐车运氢成本对距离不敏感,当加氢站距离氢源点50-600km时,运输价格约在10-13元/kg范围内,成本变动与储运氢过程中耗电费用,载氢量有关,在长距离运输下,固态储氢车与液氢罐车都具备成本优势。管道运氢成本主要来源于与输送距离正相关的管材折旧及维护费用,当输送距离为100km时,运氢成本仅为0.5元/kg。管道运氢成本很大程度上受到需求端的影响,当前加氢站尚未普及、站点较为分散的情况下,管道运氢的成本优势并不明显。

固态储氢市场分析

固态储氢技术拥有广阔的应用前景对于不同的储氢方式,都有不同的适合场景。固态储氢适用的场景有:工程车载应用:1)叉车对重量不敏感,固态储氢较为合适。相比高压储气罐,固态储氢能够储存两倍以上的氢气,续航时间翻倍,叉车加氢一次工作可以连续工作一整天。

2)固态储氢可以用于港区、煤矿井下进行短途输运的物流车,这种场景下用高压气罐有安全风险,用固态储氢更合适。

3)地铁施工中的机械施工车辆也适合使用固态储氢装置,这些列车建站很小很少,但对体积和重量的承受力强一些。

4)固定路线的重卡、环卫车等等也非常适合。乘用车载应用:目前燃料电池乘用车主要是高压储氢,主流车型采用三个罐,一横两竖的摆放方式,比较占用空间,如果使用固态储氢装置,可以与底盘进行一体式设计,类似电动车,空间利用率会大大提高,同时汽车的重心会降低,汽车的阻力降低,能效提高;同时固态储氢安全性更好,车辆可以放心进入地下车库停放。目前存在的问题是需要在乘用车使用还需要提高质量储氢密度到2%以上,并且降低制造成本。通信基站的备用电源:例如我国2008年汶川地震后,一些单位开发了燃料电池和固态储氢装置组成的备用电源,一次能够供给通信基站运行17个小时左右。

分布式供能:固态储氢装置可以和光伏或风电配套使用。因为固态储氢需要的氢气压力低,光伏电解水制取的氢气可以直接存储在固态储氢装置中。固态储氢装置平时常温常压储存,使用时跟燃料电池配套使用,燃料电池余热可以放氢时使用,固态储氢装置可以作为换热系统的一部分。近年来更大规模的分布式储能,广州南沙和云南昆明的分布式供能,一方面可以直接跟燃料电池热电联供结合使用,另一方面可以把氢气增压后给氢能汽车加氢,形成综合能源站。绿氢和化工相结合:化工需要持续的氢气供给,单独的光伏制氢因为具有间歇性,因此不合适独立运行。

目前化工上使用的是高压储气罐,安全性存在挑战、复杂度很高。而固态储氢可以作为长期的储存,减轻安全压力。电力调峰电站:固态储氢和200MW以上的燃料电池配套,可用作调峰电站,能够供电4、5个小时以上。这种电站储氢量很大,例如我国张家口的新能源基地,设计单日放氢量可达到50吨以上,这种应用非常适合固态储氢。按照一周以上的储存时间估算,固态储氢单位造价可低至1.0元/wh,略低于当前锂电池的系统价格1.1-1.2元/wh的水平,但相对于锂电池系统,固态储氢系统的长时储能在安全性方面的优点更为明显。应急电源:应用于数据中心、医院、社区等工商业。

固态储氢罐产品介绍与高压气态储氢方式相比,固态储氢罐具有安全可靠的优势,对设备要求较低。目前主流的固态储氢罐主要由固态储氢材料、不锈钢/铝制壳体、气管通道、过滤器、散热鳍片、阀门和加热/散热管道组成。因固态储氢罐压力一般低于5MPa,故不需要成本较高的高压阀门。固态储氢罐成本主要受规模、壳体材料、储氢合金等因素影响,各家工艺有所不同,成本差异较大。根据有研工研院资料显示,目前固态储氢装置成本约为8000元/kgH2,而辚萧科技生产的金属氢化物固态储氢罐成本约为1200元/L。当前固态储氢装置处于早期示范阶段,未来随着产线规模的扩大和自动化程度的提高,制造成本有望大幅降低。同时,失效储氢罐中的储氢材料可以实现回收,进一步压缩制造成本。

固态储氢罐产业化进程有研工研院开发的一系列固态储氢罐产品涵盖便携式、大容量、固定式等多种规格,容量覆盖0.1-1000Nm3,处于行业领先地位。浩运金能固态储氢罐产品可实现快速大容量吸放氢,且工作压力低于3MPa,为多种应用场景提供便利。目前国内生产固态储氢罐的企业有浩运金能、有研工研院、华硕能源、安泰创明、永安行、氢枫能源、辚萧科技和华硕能源。目前主流固态储氢罐生产企业均有具备商业化潜能的产品面市。浩运金能开发的储氢罐容量最高可达800L,同时具备超过200L/min的快速大流量放氢性能。有研工研院开发的固态储罐已应用在与云浮飞驰、佳华利道等合作项目的冷链物流车、大巴车上。安泰创明开发的固态储氢瓶应用于两轮车上,续航可达80km;氢枫能源开发的镁合金固态储氢运输车上搭载14个储氢罐,可以实现1.2吨的氢气运载量。永安行固态低压储氢瓶生产线已实现规模化生产。

总结固态储氢为储氢环节新兴技术,相较于高压气体储能和低温液态储氢具备高安全性、高体积储氢密度、快速充放氢、运输便捷等优势,并为业界所重视。目前主流固态储氢路线为金属氢化物,包括镁系、钛系、钒系、稀土系及复合储氢合金等。固态储氢技术应用前景广阔。

1)车载储氢环节,伴随氢燃料电池汽车的推广和车载固态储氢系统成本下降,固态储氢系统市场空间将会打开,我们预计车载固态储氢瓶2030年市场规模突破百亿元;2)加氢站环节,固态储氢相较于高压气态和液态储氢不需要压缩机或液化装置即可完成充氢,在加氢站建设成本上较低,具备较好的经济性,我们估计当前固态储氢加氢站整体成本约为800万元,我们预计2022-2026年固态储氢加氢站建设累计新增投资约将增加14.3亿元,至2025/2026年新增投资额分别为4.5/5.3亿元;3)其他领域:如分布式供能,通信基站的备用电源,电力调峰电站等,氢储能的存储规模更大,存储时间更长可以满足长周期、大容量储能要求,同时固态储氢安全性强,运输灵活性高,在长时储能领域有广泛应用空间。

储运,对于氢能产业的规模化发展有着直接影响作用。理想的状态下,通过成熟的管道输氢系统,能够实现大规模的绿氢运输。目前,我国管道输氢系统建设还尚处于起步阶段,在现有的天然气管网系统中混入氢气是初期管道输氢的主要探索方向。

在储氢这条细分产业链当中,有一个环节最为关键——储氢瓶的应用。可以说,储氢瓶上连氢气制造,中承氢气存储,下接氢气应用。作为储存氢气的容器,它应用于各种使用氢气的场景。

储氢瓶设备比较

储氢瓶性能比较

01根据材质不同<<<<

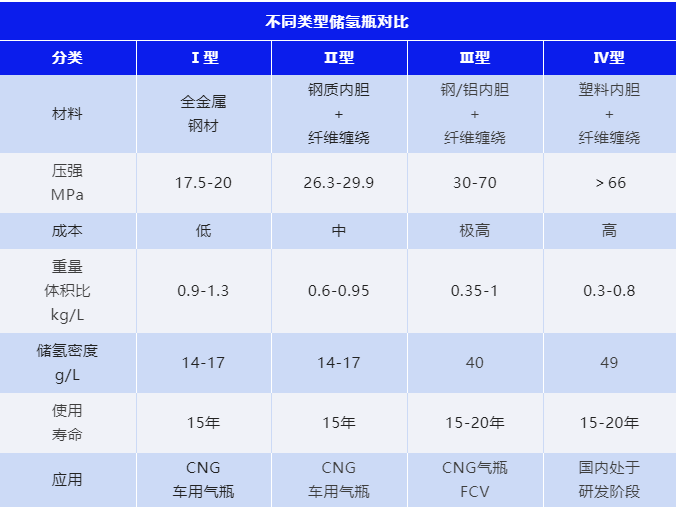

高压储氢瓶分为纯钢制金属瓶(I型)、钢制内胆纤维缠绕瓶(II型)、金属内胆纤维缠绕瓶(III型)和塑料内胆纤维缠绕瓶(IV型)4种。

I 型:全金属结构,通常为钢。

II型:主要是金属,在环向方向有一些纤维外包裹,主要是钢或铝,玻璃纤维复合材料;金属容器和复合材料共享大约相等的结构载荷。

III 型:带有全复合材料外包装的金属内衬,通常为铝,带有碳纤维复合材料;复合材料承受结构载荷。

IV 型:全复合结构,聚合物——通常是聚酰胺 (PA) 或高密度聚乙烯 (HDPE) 衬里,带有碳纤维或混合碳/玻璃纤维复合材料;复合材料承载所有结构载荷。

V 型:无衬里,全复合结构。

其中I型瓶重量大,仅适用于加氢站固定式储氢;II型瓶相较I型重量有所下降,但储氢密度依旧较低,难以满足车载储氢要求;III型瓶和IV型瓶适用于车载储氢,其中IV型瓶的塑料内胆颠覆原有气瓶技术,具备优异的抗氢脆腐蚀、高储氢密度、质量轻等优势。

02根据应用场景不同<<<<

高压储氢可分为固定式高压储氢、车载轻质高压储氢和运输用高压储氢。

固定式储氢瓶:目前工业中广泛采用20MPa 钢制氢瓶,并且可与45MPa 钢制氢瓶、98MPa钢带缠绕式压力容器进行组合应用于加氢站。

车用储氢瓶:目前我国车载储氢方式大多为 35MPa 碳纤维缠绕III 型瓶,而 70MPa 碳纤维缠绕 III 型瓶也已少量用于国产汽车中。

运输用高压储氢瓶:高压氢气的运输设备主要用于将氢气从产地运输到使用地或加氢站。管式拖车用旋压成型的大型高压气瓶盛装氢气。

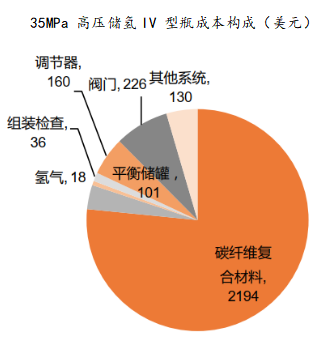

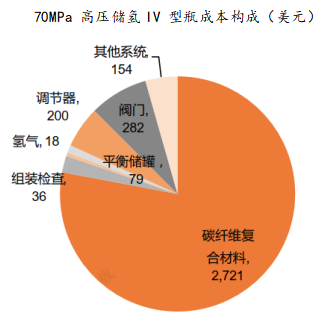

03成本结构比较<<<<

从车载储氢瓶材料成本来看, 储氢瓶的成本主要集中在外部缠绕用的碳纤维复合材料。对于储氢质量均为5.6kg的35MPa、70MPa 高压储氢IV型瓶成本构成来看,碳纤维复合材料成本分别占系统总成本的75%和78%。

|  |

储氢瓶行业现状

国际市场车载供氢系统广泛使用 70MPa 的 IV 型车载储氢瓶。国外对 70MPa氢气瓶的研究起步较早,应用相对成熟,主要研发生产企业包括挪威Hexagon Composites、美国 Quantum、日本丰田、韩国 ILJIN Composite 等,其产品以Ⅳ型瓶为主,储氢密度均在 5.0%左右,已在重卡和乘用车领域得到应用。

从我国现状来看,国内目前已经实现 35MPa 的 III 型瓶的规模化应用和70MPa 的Ⅲ型瓶的示范应用,受限于我国技术储备现状,IV型车载储氢瓶尚未得到大规模推广应用。因此,我国车载高压供氢系统在技术水平尚落后于海外市场。

储氢瓶竞争格局

1.车载供氢系统的核心部件车载储氢瓶属于高压容器,存在特种设备生产资质的门槛,市场参与的企业数量有限,最近三年CR3市场占有率保持在76%以上。2019-2021年,国富氢能的车载储氢瓶市场占有率持续保持行业第一,2021年市场占有率35.63%。2目前,固定式储氢罐主要用于加氢站、制氢站,按近期各省市出台的氢能规划政策,固定式储氢罐市场需求较大,但竞争对手较少,市场前景广阔。根据氢气加注压力,加氢站分为35MPa和70MPa两类。我国绝大多数在用或在建的是 35MPa加氢站。为了适应燃料电池汽车供氢系统压力逐渐从35MPa增加到70MPa的需求,加氢站的加注压力提高到 70MPa已到了十分紧迫的地步。3.现阶段,我国普遍采用 20MPa气态高压储氢与管束集装箱运输的方式。在加氢站日需求量500kg以下,运输距离在200公里以内经济性较高。该技术较为成熟,参与的企业较多。国内布局储氢瓶业务的公司

中材科技是国内较早布局储氢瓶业务的公司,从2008年就开始从事高压储氢气瓶设计在氢燃料气瓶方面,公司率先研发完成国内最大容积165L及320L燃料电池氢气瓶,并投入市场形成销量。

LNG车用瓶据介绍,该公司已经成功掌握70MPa铝内胆碳纤维复合氢气瓶关键技术;启动投资氢气瓶生产线技改项目及站用储氢容器生产线项目。现阶段,中材科技(苏州)拥有成都、苏州、九江三个生产基地,年产能超过70万只(氢气瓶产能3万只/年)。产品配套国内知名汽车制造企业和能源公司。

近年,佛吉亚收购了我国最大高压气瓶企业沈阳斯林达的大部分股权,成立合资公司。后者是我国老牌的专用气瓶生产企业,产品包括铝合金无缝气瓶、液化天然气车用瓶、压缩天然气环缠瓶、呼吸用碳纤维复合气瓶及新能源车用氢气瓶等。

早在2010年上海世博会上,斯林达展示的车用氢气铝合金内胆碳纤维全缠绕气瓶就已经成功应用,这也是我国少数能够生产70MPa储氢罐的企业之一。2019年该公司52L的70MPa储氢罐,率先通过试验,并斩获上汽集团5年2亿元订单。

国富氢能是我国比较成熟的氢能全产业链一站式供应商之一。从上游的氢气液化工厂工程项目的设计和装备提供,到中下游的储运配送,再到终端的供氢储氢设备,国富氢能均有大量涉足,并经验丰富。加氢站车载储氢系统

天海工业

天海工业旗下拥有8个专业气体储运装备生产基地,甚至还有一家汽车底盘改装基地,产品种类非常之丰富,包括800余个品种规格的钢质无缝气瓶、缠绕气瓶、碳纤维全缠绕复合气瓶(含车用)等等。现阶段,天海工业所生产的35MPaIII型瓶已批量应用于氢燃料电池汽车,并成功研制出70MPa高压储氢瓶,已通过产品认证,在示范样车上安装使用。乘用车用-铝内胆碳纤维全缠绕CNG气瓶在Ⅳ型瓶方面,该公司已建成了一条柔性化Ⅳ型瓶生产线,可以根据车型的安装空间灵活设计气瓶长度和直径参数,使气瓶使用性能最优化。目前生产线设计产能为年产10000支气瓶,后续会随市场需求而进行扩容。

中集安瑞科

2006年,中集安瑞科开始布局氢能业务,同样可提供氢能全产业链的整体解决方案,业务方面涵盖了氢能制、储、运、加全产业链的产品。

IV型车载储氢瓶2020年5月,中集安瑞科通过与Hexagon的合作,涉足IV型瓶并将其引入中国市场,双方的合营公司于2021年第二季度开始Ⅳ型储氢瓶的生产设施建设。

丰辰氢能

丰辰氢能是我国氢能行业的新兴势力,也是美国Steelhead Composites在中国的唯一合作伙伴。后者是全球少数掌握全部四型储氢瓶研发制造核心技术的企业之一,在产品设计和生产工艺上有着大量的知识产权,一定程度上处于垄断地位。

奥扬科技

山东奥扬新能源科技股份有限公司成立于2011年6月,经过多年的创新研发,公司已经掌握了IV型瓶的核心技术。目前公司已经完成了多款IV型瓶产品的研发制造,完成了塑料内胆与金属瓶嘴密封性能专利、碳纤维缠绕技术。

在新能源-高压储氢(35Mpa、70Mpa铝合金内胆Ⅲ型储氢瓶,合作开发塑料内胆Ⅳ型瓶)、轻量化(材料轻量化、供气系统轻量化)、新材料(绝热纸、氧化钯)等技术领域均在进行着“产学研”合作。

海控复材

海控复材也是成立于2017年的“新血液”,主要从事复合材料制品、复合材料装备、自动化设备的研发、生产、销售。

塑料内胆+碳纤维缠绕车用储氢瓶在储氢瓶方面主要方向同样也包含Ⅲ型和Ⅳ型等多种产品。

-

车用氢燃料电池升压DC-DC测试2024-02-22 0

-

氢燃料电池实现产业化还远吗?2017-02-07 0

-

用于便携式电源的环保氢燃料电池2019-04-08 0

-

上海国际氢能基础设施及燃料电池展2019-12-28 0

-

与传统的石化燃料相比,氢燃料电池有何优势?2021-06-16 0

-

LabVIEW软件模拟氢燃料电池在车辆中的应用2023-12-17 0

-

氢燃料电池原理2009-10-23 20803

-

浅析发展氢燃料电池汽车高效储氢技术2010-06-02 3130

-

氢燃料电池应用案例2011-11-07 1455

-

氢燃料电池汽车多少钱2017-11-23 38037

-

固态储氢系统及储氢材料的技术指标研究2017-12-18 1466

-

氢燃料电池寿命_氢燃料电池安全吗2019-07-23 3628

-

氢燃料电池寿命有多长_氢燃料电池汽车优缺点2020-03-24 27447

-

氢燃料电池构造_氢燃料电池的分类2020-03-24 25563

-

新氢动力氢燃料电池叉车助力华晨宝马开启绿色搬运新篇章2024-08-21 221

全部0条评论

快来发表一下你的评论吧 !