高频信号天线无损TIM散热材料最佳选择方案---BN氮化硼绝缘散热膜

描述

01 背景介绍

目前、低成本、可扩展、性能优良的二维材料/聚合物复合材料具有广泛的应用前景。例如,含有少量石墨烯填料的聚合物复合材料具有改进的机械、电学和导热性能,并且已经商业化用于电磁屏蔽、功能性涂料和橡胶轮胎。此外目前科技进步飞速,对于热管理材料的导热性能提出了越来越高的要求。因此,制备出具有良好物理性能的二维材料/聚合物基复合材料具有非常重要的意义,以便在更高级的应用中得到实际的应用,充分发挥器件的效率。为了实现这一点,必须将大量高性能的2D纳米片填料添加到聚合物基质中。但是,为了避免填料的聚合,通常使用2D材料的质量分数较低(<5 wt %)来制造复合材料,所以限制了性能的提高。因为,当填料含量超过一定的临界值时,由于分子的相互作用变强,分散性差,2D材料的聚集变得严重,导致材料的性能显著下降。因此如何将大量二维材料加载到聚合物基体中,同时保持高度分散,以同时实现物理和机械性能的大幅改进,这是目前面临的非常严峻的挑战。

02 成果掠影

近期,清华大学深圳国际研究生院丘陵老师课题组提出了一种新型的加工工艺,研究成果以“A Malleable Composite Dough with Well-Dispersed and High-Content Boron Nitride Nanosheets”为题发表于《ACS Nano》。文章中提出利用纤维聚四氟乙烯(PTFE)网络,制备了氮化硼纳米片/聚四氟乙烯(BNNS/PTFE)复合材料“面团”。即使在 20 wt% 的填充量下,通过构建的机械链锁作用可以防止BNNS在“面团”中发生聚集。此外该复合“面团”具有高粘性和延展性,易于加工成各种形状,并且更重要的是“面团”中的BNNS的取向可以通过反复辊压调节,从而可以实现高度取向的复合薄膜的制备。通过实验发现,BNNS取向与薄膜平行的BNNS/PTFE复合薄膜的面内导热系数提高了 4408%,拉伸模量、拉伸强度、韧性和断裂伸长率分别增加为 334.0%、69%、266% 和 302%;此外,极低的介电常数(2.44)和损耗(0.001),可用作复杂表面的信号传输设备的热管理材料。值得关注的是,该方法也适用于其他二维纳米片复合材料的制备,如粘土材料、石墨烯和MoS2基PTFE复合材料,这对于生产用于实际应用的高性能二维纳米片/复合材料非常重要。该手段解决了聚合物基质中高含量2D纳米片填料在基体中会发生聚集的问题。

03 图文导读

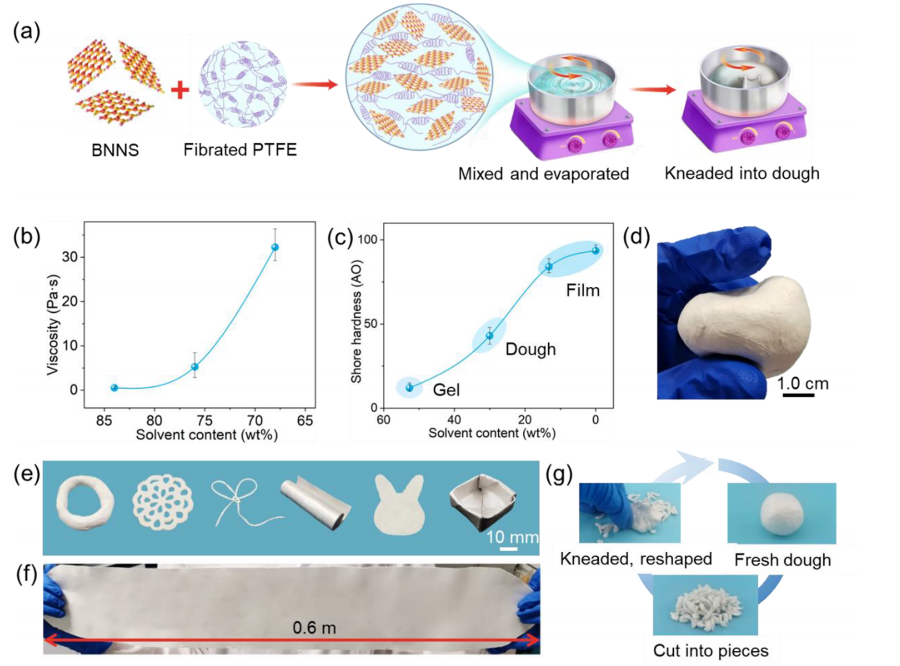

图1.(a) BNNS/PTFE复合材料的制备示意图(b)粘度变化示意图(c)邵氏硬度变化示意图(d)湿润的BNNS/PTFE“面团”的照片(e)高度可加工和多功能BNNS/PTFE面团可以通过揉制,成型,捆绑,轧制,切割和折叠成型(f)制备面积约为600cm2的BNNS/PTFE薄膜(g) BNNS/PTFE面团的重复使用

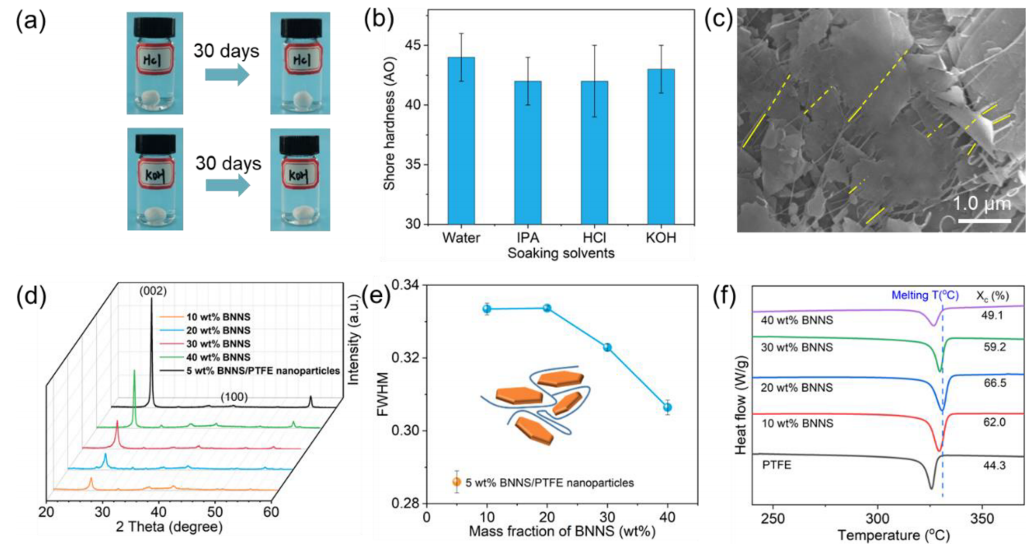

图2.(a)复合面团在强酸(HCl, pH = 1)和碱性(KOH, pH = 14)溶液中浸泡30天的照片(b)在不同溶剂中浸泡30天后硬度的变化(c)干燥的BNNS/PTFE表面形貌的SEM图像(d)不同BNNS加载量的BNNS/PTFE的XRD谱图(e)测定BNNS/PTFE面团的FWHM,插图是机械链锁示意图(f)纯PTFE和BNNS/PTFE复合材料的DSC曲线

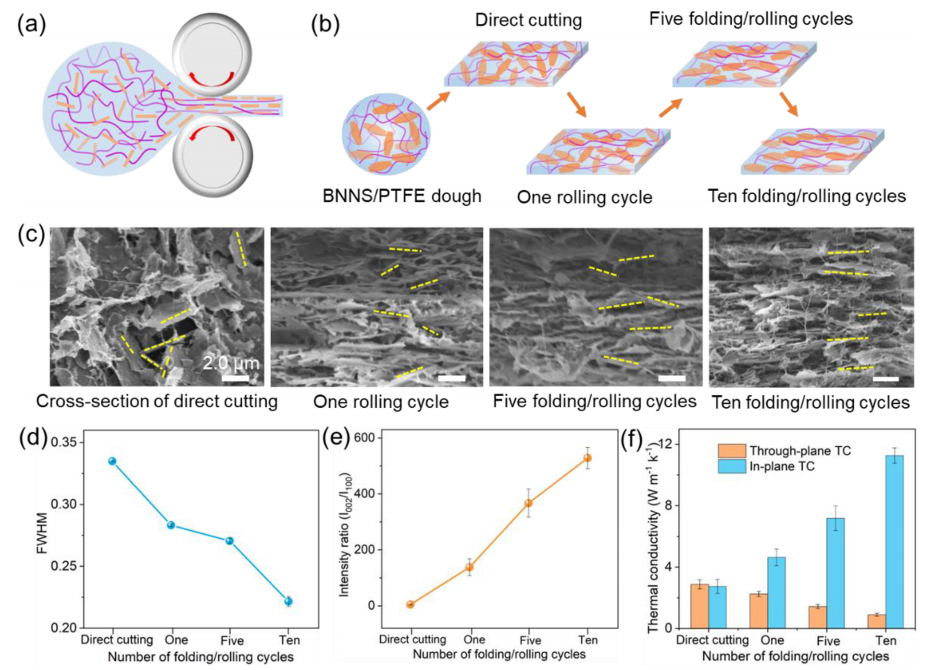

图3.(a)辊压工艺示意图(b)用同一面团制作四种薄膜(c)四种薄膜的截面扫描电镜图像(d)四种薄膜的FWHM (e)强度比(f)热导率

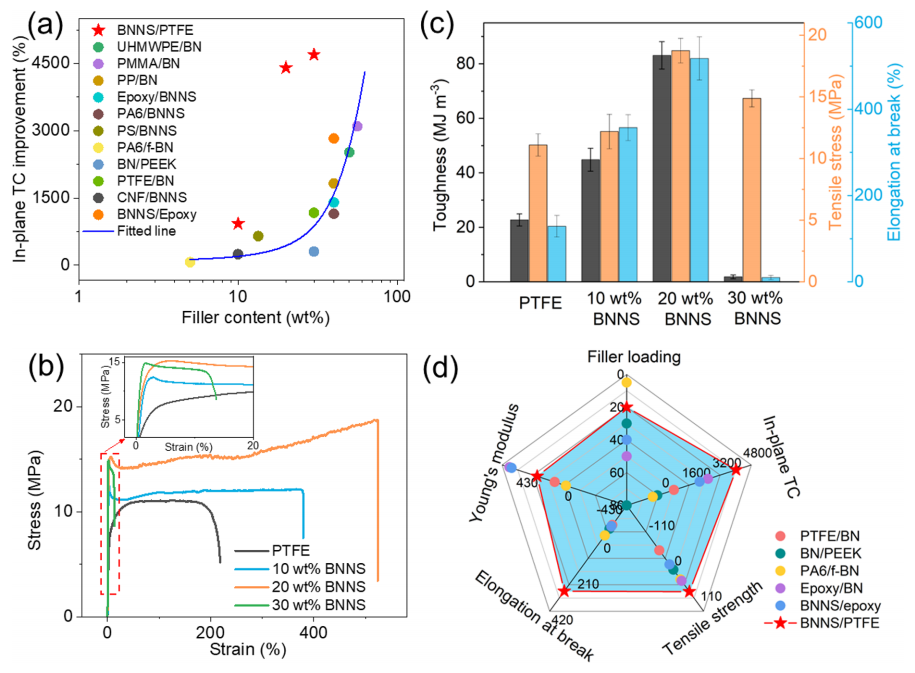

图4.(a)聚合物- BNNS复合材料的导热性能(b)纯PTFE和BNNS/PTFE薄膜在BNNS负载为10、20和30 wt %时的应变-应力曲线(c)韧性、抗拉强度和断裂伸长率的直方图(d)与其他报道的BNNS复合材料相比,BNNS/PTFE复合薄膜综合性能示意图

图5.(a)附在移动通讯设备上的20%重量百分比的BNNS复合薄膜照片(b)在不同频段的总辐射效率(c) 20wt % BNNS复合薄膜附在加热元件上的照片(d)相对地表温度的红外图像对比(e)相应温度随时间的变化(f)制备BNNSs垂直于表面的薄膜示意图(g)原始薄膜与垂直定向BNNSs薄膜的通平面TC比较(h)我们的BNNS/PTFE薄膜的通平面TC与其他报道的BNNS复合材料的对比

导语:

热界面材料(Thermal Interface Material, TIM)

选择理想的热界面材料需要关注如下因素:

1)热导率:热界面材料的体热导率决定了它在界面间传递热量的能力,减少热界面材料本身的热阻;

2)热阻:理想情况下应尽可能低,以保持设备低于其工作温度;

3)导电性:通常是基于聚合物或聚合物填充的不导电材料;

4)相变温度:固体向液体转变,界面材料填充空隙,保证所有空气被排出的温度;

5)粘度:相变温度以上的相变材料粘度应足够高,以防止在垂直方向放置时界面材料流动滴漏;

6)工作温度范围:必须适应应用环境;

7)压力:夹紧产生的安装压力可以显著改善TIM的性能,使其与表面的一致性达到最小的接触电阻;

8)排气:当材料暴露在高温和/或低气压下时,这种现象是挥发性气体的释放压力;

9)表面光洁度:填充颗粒影响着界面的压实和润湿程度,需要更好地填补了不规则表面的大空隙;

10)易于应用:容易控制材料应用的量;

11)材料的机械性能:处于膏状或液态易于分配和打印;

12)长期的稳定性和可靠性:需要在设备的整个寿命周期内始终如一地执行(如微处理器7-10年,航空电子设备和电信设备的寿命预计为数十年);13)成本:针对不同应用,在性能、成本和可制造性等因素进行综合权衡。

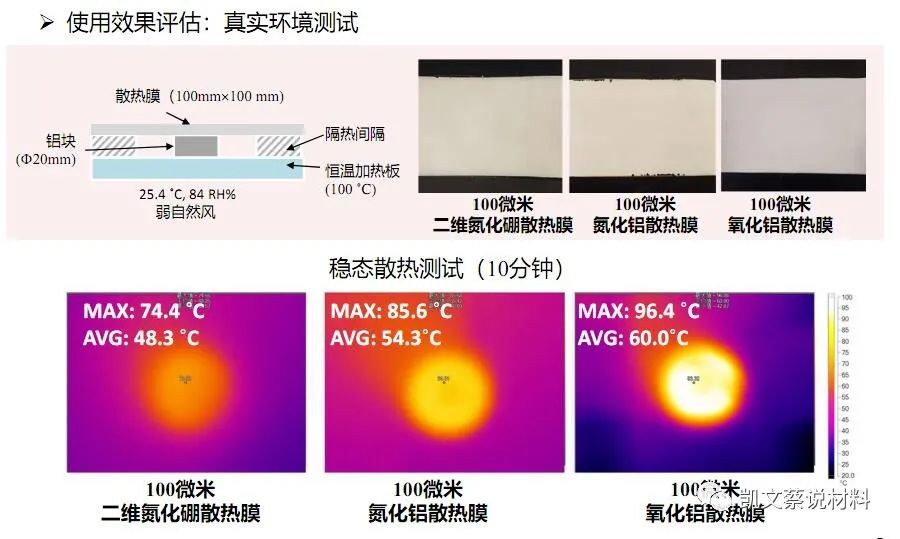

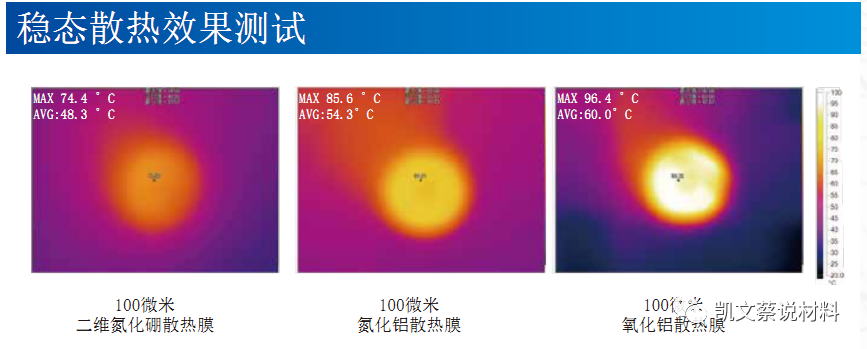

5G时代巨大数据流量对于通讯终端的芯片、天线等部件提出了更高的要求,器件功耗大幅提升的同时,引起了这些部位发热量的急剧增加。BN氮化硼散热膜是当前5G射频芯片、毫米波天线、AI、物联网等领域最为有效的散热材料,具有不可替代性。

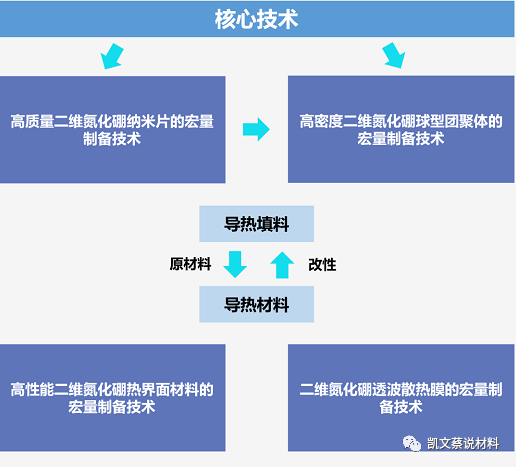

致力于解决当前我国电子封装及热管理领域面临的瓶颈技术问题,建立了国际先进的热管理解决方案及相关材料生产技术,是国内低维材料技术领域顶尖的创新型研发团队。本产品是国内首创自主研发的高质量二维氮化硼纳米片,成功制备了大面积、厚度可控的二维氮化硼散热膜,具有透电磁波、高导热、高柔性、低介电系数、低介电损耗等多种优异特性,解决了当前我国电子封装及热管理领域面临的“卡脖子”问题,拥有国际先进的热管理TIM解决方案及相关材料生产技术,是国内低维材料技术领域顶尖的创新型高科技产品。

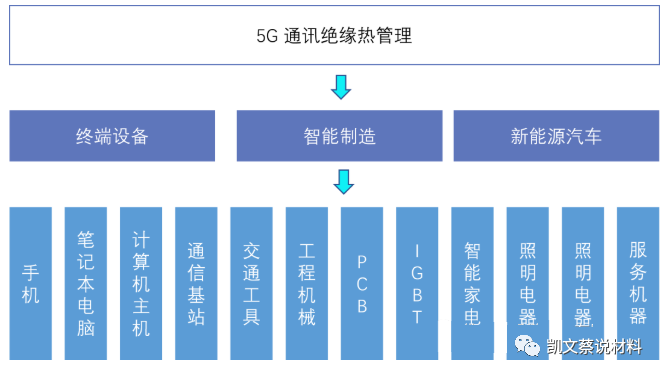

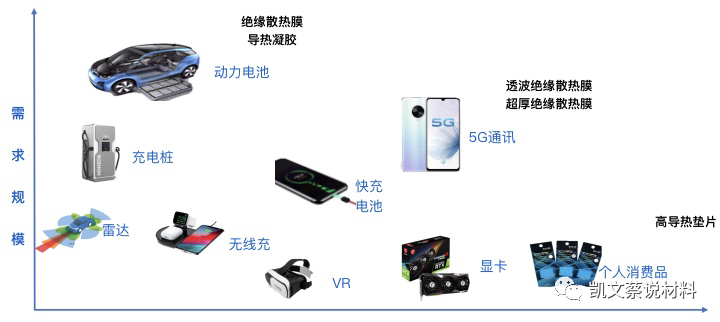

产品的应用方向为5G通讯绝缘热管理,主要目标市场可分为终端设备,智能工业,及新能源汽车三大板块。5G技术是近年来最受瞩目的关键科技,也是国内外重点发展的核心产业之一。随着5G商用,工业4.0、智慧城市、无人驾驶等科技建设的推进,该项目已经初步形成了万亿的市场规模,并持续快速发展。

新能源汽车在不改变电池系统总能量的情况下,电池系统质量降低能够有效提高其续航里程,电动汽车质量减10%,能提高续驶里程5.5%。电池系统重量在新能源汽车总重量中占有较大的比重。较传统燃油汽车而言,电动汽车核心的三电系统(电池、电机、电控)和智能化设备,使 得电动车相比同类车型电动乘用车重量增加10%-30%,电动商用车重量增加10%-15%,其中电池Pack整包占整车整备质量的18%~30%。材料迭代+结构优化,轻量化结构件。以特斯拉Model3为例,电池Pack各主要部件中,质量最大的是电芯本体(62.8%),其次为Pack下箱体 (6.2%)、模组壳体及支架(12.3%)和BMS等部件集成系统(11.1%)等。从这些部件出发,通过材料替换和结构设计优化,对电池进行轻 量化开发。Cell to Pack(CTP) :减少或去除电池“电芯-模组-整包”的三级 Pack结构的技术。目前有两种不同的技术路 线:以比亚迪刀片电池为代表的彻底取消模组 的方案;以宁德时代CTP技术为代表的小模组 组合成大模组的方案,提高了能量密度和体积 利用率。CTP中电芯热失控管理难度加大,对内部结构导热胶对模组散热的要求,以及外部隔热胶隔热阻燃的要求更高。

TIM热管理材料分类的介绍

一

概述

热管理,包括热的传导、分散、存储与转换,正在成为一门新兴的横跨物理、电子和材料等的交叉学科,在电子、电池、汽车等行业都有特定的概念和含义,其中的热管理材料发挥了举足轻重的作用,与其它控制单元协同运作保证了工作系统正常运行在适当的温度。

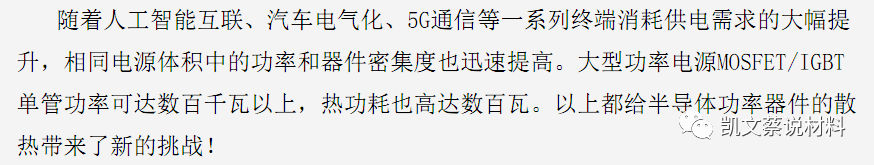

伴随着5G、大数据、人工智能、物联网、工业4.0、国家重大战略需求等领域的技术发展,电子器件功率密度持续攀高,更急需高效的热管理材料和方案来保证产品的效率、可靠性、安全性、耐用性和持续稳定性。热管理材料是热管理系统的物质基础,而成分、结构及加工工艺对热管理材料的核心技术指标热传导率有重大影响。

二

TIM热管理材料

2-1 热界面材料(Thermal Interface Material, TIM)

选择理想的热界面材料需要关注如下因素:

1)热导率:热界面材料的体热导率决定了它在界面间传递热量的能力,减少热界面材料本身的热阻;

2)热阻:理想情况下应尽可能低,以保持设备低于其工作温度;

3)导电性:通常是基于聚合物或聚合物填充的不导电材料;

4)相变温度:固体向液体转变,界面材料填充空隙,保证所有空气被排出的温度;

5)粘度:相变温度以上的相变材料粘度应足够高,以防止在垂直方向放置时界面材料流动滴漏;

6)工作温度范围:必须适应应用环境;

7)压力:夹紧产生的安装压力可以显著改善TIM的性能,使其与表面的一致性达到最小的接触电阻;

8)排气:当材料暴露在高温和/或低气压下时,这种现象是挥发性气体的释放压力;

9)表面光洁度:填充颗粒影响着界面的压实和润湿程度,需要更好地填补了不规则表面的大空隙;

10)易于应用:容易控制材料应用的量;

11)材料的机械性能:处于膏状或液态易于分配和打印;

12)长期的稳定性和可靠性:需要在设备的整个寿命周期内始终如一地执行(如微处理器7-10年,航空电子设备和电信设备的寿命预计为数十年);13)成本:针对不同应用,在性能、成本和可制造性等因素进行综合权衡。

2-1-1 热油脂(Thermal Greases)

通常由两种主要成分组成,即聚合物基和陶瓷或金属填料。硅树脂因其良好的热稳定性、润湿性和低弹性模量而被广泛应用,陶瓷填料主要使用如氧化铝、氮化铝、氧化锌、二氧化硅和铍的氧化物等,常用的金属填料如银和铝。将基础材料和填料混合成可用于配合表面的糊状物,当应用在“粗糙”的表面被压在一起时,油脂会流进所有的空隙中以去除间隙空气。

2-1-2 相变材料(Phase Change Materials, PCM)PCM传统上是低温热塑性胶黏剂,通常在50-80°C范围内熔化,并具有多种配置,以增强其导热性;基于低熔点合金和形状记忆合金的全金属相变材料已经有研究发展。相变材料通常设计为熔点低于电子元件的最高工作温度。

热垫(Thermal Pads)热垫的关键是它们改变物理特性的能力。在室温下,它们是坚固的,容易处理,当电子元件达到其工作温度时,相变材料变软,随着夹紧压力,它最终开始像油脂一样流入接头的空隙中,该材料填补了空气间隙和空隙,改善了组件和散热器之间的热流。相比于油脂材料热垫不受泵出效应和干问题困扰。

低熔点合金(Low Melting Alloys, LMAs)基于低熔点合金(或称为液态金属)的相变热界面材料,需要在低于电子元件工作温度的液态状态下才能流入所有的表面边缘。低熔点合金具有优异的导热、导电性,而且性质稳定、常温下不与水反应,不易挥发、安全无毒。通过不同的配方可实现不同熔点、不同粘度、不同热导率/电导率,以及不同物理形态的液态金属材料。铋、铟、镓和锡基合金(如镓铝合金、镓铋合金、镓锡合金、镓铟合金)是最常用的合金,通常不使用有毒性和环境问题的镉、铅和汞基合金。

形状记忆合金(Shape Memory Alloys, SMA)将一种或多种形状记忆合金颗粒分散在热油脂中,并在设备工作温度下应用于热源和散热器之间的界面,研究表明形状记忆合金增强了电子器件与散热器之间的热接触。在电子器件使用过程中,温度的升高使形状记忆合金由低温马氏体相变为高温奥氏体相变。

片状剥离粘土(Exfoliated Clay)将一种或多种聚合物、导热填料和剥离粘土材料组成一种相变材料,在粘土剥离成热界面材料的过程中,粘土颗粒弥散成长径比大于200且表面积大的片状结构。由于高长径比,只需要少量颗粒小于10wt%的粘土颗粒就能显著提高TIM的热性能;也有人认为,这些粒子减缓了氧气和水通过界面材料的扩散和减慢了挥发性组件的释放速度,从而减少了泵出和干出,提高了TIM的可靠性和性能。

熔丝/不熔的填料(Fusible/Non-Fusible Fillers)将硅树脂等聚合物与可熔性填料(如焊料粉末)结合而成的混合物TIM,在固化过程中,焊料颗粒回流融合在一起形成高导热网络结构。还可以在相变材料中添加难熔填料,以形成易熔和难熔填料的混合物,从而增强TIM的机械性能。当热通过渗透(即点对点的颗粒接触)传导时,不可熔颗粒也会增加基体的热导率。测试的非易熔颗粒填料材料包括氧化锌、铝、氮化硼、银、石墨、碳纤维、金刚石和金属涂层填料,如金属涂层碳纤维或金属涂层金刚石,在热界面材料中,推荐易熔填料比例为60-90wt%和非易熔填料比例为5-50wt%。

2-1-3 热传导弹性体(Thermally Conductive Elastomers)热传导弹性体(或称为凝胶,Gels)通常由填充有热传导陶瓷颗粒的硅弹性体组成,可以用编织玻璃纤维或电介质膜等增强机械强度。弹性体通常用于需要电绝缘的设备中,弹性材料的TIMs不像油脂可自由流动,为了符合表面的不规则性,需要足够的压缩载荷来变形。在低压力下,弹性体不能填充表面之间的空隙,热界面电阻高;随着压力的增加,弹性体填充了更多的微观空隙,热阻减小。若组装完成,就需要永久性的机械紧固件来保持连接,所获得的热阻取决于厚度、夹紧压力和体积导热系数。

2-1-4 碳基热界面材料(Carbon Based TIMS)碳纤维/纳米纤维(Carbon Fibre/Nano-Fibre)通过精密切割连续的高导热碳纤维束和静电植绒纤维排列在基材上,并用一层薄薄的未固化粘合剂固定形成一个天鹅绒一样的结构。基材包括金属箔、聚合物和带有粘合剂的碳片,如硅树脂、环氧树脂和陶瓷粘合剂纤维,它们可以独立弯曲以跨越局部间隙,同时需要较低的接触压力以确保每根纤维都能接触两个表面。石墨片(Graphite Flakes)把蠕虫石墨在没有粘合剂的情况下压缩在一起,形成一个有粘性的高纯度石墨薄片,这些柔性材料最初是用于流体密封的垫片(如内燃机的封头垫片),由于石墨片材料具有天然的多孔性,将其浸渍矿物油或合成油等聚合物可用于开发特定等级的高性能柔性石墨片用于TIM应用。

碳纳米管(Carbon Nanotubes)结合碳纳米管结构及导热特性,它在热管理技术中潜在的应用方向主要包括:(1) 将碳纳米管作为添加剂改善各种聚合物基体内的热传递网络结构,进而发展高性能导热树脂、电子填料或黏合剂;(2) 构建自支撑碳纳米管薄膜结构, 通过调制碳纳米管取向分布实现不同方向的传热;(3) 发展碳纳米管竖直阵列结构,通过管间填充、两端复合实现热量沿着碳纳米管高热导率的轴向方向传输,以期为两个界面间热的输运提供了有效的通道开发高性能[3]。最常见的基于碳纳米管TIMs主要分为三类,按照制造复杂性的顺序排列如下:碳纳米管和碳纳米管与金属颗粒在聚合物基体中的均匀混合,碳纳米管在衬底上的垂直排列生长,以及在芯片和热分布器之间的两面排列生长。在碳纳米管TIMs中,碳纳米管各向异性的结构物性特点及与其它材料接触界面热阻过大的问题是需要研究者们重点关注研究的方向。电子装置的总热阻通常包括装置本身对环境的热耗散和TIM之间的接触热阻。而功率损耗的增加是一种趋势,将需要具有更高性能、最低热阻和长期可靠性的热界面材料。

石墨烯(Graphene)石墨烯热界面材料主要以石墨烯或石墨烯与碳纳米管、金属等复合作为导热填料,材料基体主要以环氧树脂(导热胶黏剂)为主要研究方向,其它基体如硅油、矿物油、硅橡胶、聚丙烯酸酯、聚乙烯、聚氨酯等。石墨烯作为导热填料的原料主要包括石墨烯片、剥离膨胀石墨烯片层、单层和多层石墨烯、单壁碳纳米管和石墨烯、多壁碳纳米管和石墨烯、联苯胺功能化石墨烯、石墨烯和银颗粒及氧化石墨烯等添加形式。单层或少层石墨烯还可以用于高功率电子器件散热,如将化学气相沉积(CVD)法制备的石墨烯转移到高功率芯片上。其散热效果取决于石墨烯片的大小及层数,且在转移过程中易引入杂质或产生褶皱和裂纹,也会影响石墨烯散热效果。提高CVD法制备的石墨烯质量和优化转移方法减少其转移过程中的损坏,或直接将石墨烯生长在功率芯片表面,是提高石墨烯散热效果的主要方法。将石墨烯制备成宏观薄膜应用于热管理中也是一种重要的途径,主要方法有:将液相剥离石墨烯经过旋涂、滴涂、浸涂、喷涂和静电纺丝等方式成膜;将氧化石墨烯通过高温还原或者化学还原成膜;将石墨烯和碳纤维复合成膜;或者将石墨烯薄膜制备成三维形状成膜等。石墨烯需要和器件基板接触,因此减少石墨烯薄膜和基板间的接触热阻是石墨烯热管理应用必须考虑的问题,如采用共价键、功能化分子等方式。石墨烯薄膜性能和价格有优势才能取代目前主流的石墨膜(PI)散热片,这对石墨烯薄膜产业化是一个极大的挑战。

三

封装材料

电子封装材料是半导体芯片与集成电路连接外部电子系统的主要介质,对电子器件的使用影响重大。理想的电子封装材料应满足如下性能要求:(1)高的热导率,保证电子器件正常工作时产生的热量能及时散发出去;(2)热膨胀系数需要与半导体芯片相匹配,避免升温和冷却过程中由于两者不匹配而导致的热应力热应力损坏;(3)低密度,用在航天、军事等方面,便于携带;(4)综合的力学性能,封装材料对电子元器件需起到支撑作用。

图2 典型封装材料的热膨胀系数及热导率与密度比值3-1 焊料

铅锡焊料由于熔点低、性价比高等特点成为低温焊料中最主要的焊料系列,但由于所含铅的比例高给环境带来了严重的污染,世界各国都在对性能相近或更高的无铅焊料进行重点研究。

新的元素添加到基于Sn体系中有如下基本要求:1)降低纯锡表面张力,提高润湿性;2)使焊料和基体之间通过扩散快速形成金属间化合物;3)提高Sn的延性;4)防止b-Sn转变为a -Sn,导致不必要的体积变化,降低焊料的结构完整性和可靠性;5)在液相可以转变为两种或两种以上固相的情况下,用共晶或近共晶成分保持熔点在183℃左右;6)改善机械性能(如蠕变、热-机械疲劳、振动和机械冲击、剪切和热老化);7)防止锡晶须过度生长。

已被人们研究的可替代Sn-Pb体系中铅的金属有Ag、Bi、Cd、Cu、In、Sb、Zn、Al等,主要被研究开发的合金体系有:Sn-Ag-Cu、Sn-Cu、Sn-Ag、Sn-Ag-Cu-Bi、Bi–In、Sn–In、Sn –Bi、Sn–Bi–In、Sn–Zn–Bi、Sn–Zn等系列,另外活性纳米粒子(如Co、Ni、Pt、Pd、Al、P、Cu、Zn、Ge、Ag、In、Sb、Au、TiO 2、SiC、Al2O3、SWCNT、SiO2、Cu–Zn、Cu6Sn5、Ag3Sn等)的添加可以改变焊料的微观结构、熔化温度、润湿性和机械性能。

无论在学术研究还是工业应用,由于高或低的熔点、高界面生长、低润湿性、低耐蚀性和成本等问题,很难用任何一种焊料合金来代替所有的Sn-Pb焊料。现实的解决方案可能是通过与其他合金元素相结合来进行适当的应用,或者通过研究焊料合金的物理冶金和加工条件,改善焊料的微观结构和可靠性,及寻找具有良好重复性的工业规模合成路线等。

3-2 聚合物基复合材料

导热聚合物材料的研究主要集中在填充型导热聚合物材料方向,

聚合物基体主要有:HDPE、UHMWPE、LCP、POM、LDPE、EVA、PPS、PBT、PTFE、PA66、PA6、PEEK、PSU、PMMA、PC、TPU、ABS、PVC、PVDF、SB、SAN、PET、PS、PVDC、PIB、PP、PI;

导热填料类型主要有:(1)金属类,如铜、银、金、镍和铝等;(2)碳类,如无定型碳、石墨、金刚石、碳纳米管和石墨烯等;(3)陶瓷类,如氮化硼(BN)、氮化铝(A1N)、氮化硅(Si3N4)、碳化硅(SiC)、氧化镁(MgO)、氧化铍(BeO)、氧化铝(Al2O3)、氧化锌(ZnO)、氧化硅(SiO2)等。填料的添加量、形状、尺寸、混合比例、表面处理及取向、团聚、网络结构等都对聚合物基复合材料的热导率有很大的影响。

聚合物基复合材料有如下特性:1)可通过选择适当的填料来控制电气绝缘和电气传导;2)易加工的整体零件或复杂的几何形状;3)重量轻;4)耐腐蚀;5)若使用柔性聚合物,则须符合相邻粗糙表面的几何形状;6)聚合物复合材料的回弹性会引起振动阻尼。聚合物基复合材料不仅应用于电子封装,还应用于LED器件、电池和太阳电池等。

3-2 金属基复合材料

金属基复合材料通过改变增强相种类、体积分数、排列方式或复合材料的热处理工艺,能够实现热导率高、热膨胀系数可调的功能,并综合金属基体优良的导热性、可加工性和增强体高导热、低热膨胀的优点,能够制备出热物理性能与电子器件材料相匹配的封装材料。

金属基复合材料导热性能的主要影响因素为增强体和金属基体的物性,如种类、含量、形状、尺寸及纯度等。目前工艺成熟且性能稳定得到广泛应用的是高体积分数SiC颗粒增强铝基复合材料(热导率达200W/(m·K)、热膨胀系数为7.8×10-6K-1,密度仅为3.0g/cm3),而为了开发热导率更高的金属基复合材料,目前主要的研究方向是金刚石、石墨烯等增强的铝基、铜基和银基复合材料,但此类金属基体与金刚石或石墨烯之间润湿性较差,界面效应成为制约其性能的瓶颈。

3-2-1 单项增强体金属基复合材料

纤维:包括碳纤维增强铜基和铝基复合材料(Cf/Cu、Cf/Al、),碳化硅纤维增强铜基复合材料(SiCf/Cu),以及金刚石纤维增强铝基复合材料,材料体中纤维以空间随机分布、平面随机分布和单向分布。

片体:如石墨片、石墨烯纳米片等二维平面结构材料。

颗粒:常见的有石墨颗粒、硅颗粒、碳化硅、金刚石等,其中Si/Al,SiC/Al广泛应用于电子封装工业。

网络互穿:增强相与基体相在空间都保持连续分布,从而可弱化复合界面对材料热学性能的显著影响,如C/Al、(SiC+C)/Al、CNTs/Cu等复合材料。

3-2-2 混杂增强体金属基复合材料

颗粒-颗粒:包括双粒度同质颗粒、双粒度异质颗粒和等粒径异质颗粒等,如双粒度SiC/Al、等粒径(Dia+SiC)/Al等复合材料。

颗粒-片体:理论上有望弥补片体各向异性和颗粒增强效率低,同时发挥片体在半导体器件平面方向上的低膨胀与颗粒高导热的作用,或者实现片体在平面方向上的高导热与颗粒抑制热膨胀的作用相匹配,如石墨片+碳化硅浸渗液相铝合金复合材料。

纳米材料:不仅有优异的力学性能、极低的热膨胀系数,而且具有很高的导热性能,如碳纳米纤维、碳纳米管、石墨烯纳米片、纳米金刚石等。利用粉末冶金方法、片状粉末冶金方法、选择性涂布浸渍、金属箔冷轧退火等工艺,可制备如纳米项增强材料如碳纳米管与金属粉末(铜粉末)、片状粉末冶金(CNTs/Al、CNTs/Cu及GNS/Al)等复合材料。纳米相表面金属化有望改善由纳米相丰富的比表面积和金属基体稳定的化学性质带来的界面结合困难问题,常用方法有(电)化学镀铜、镀镍等]。

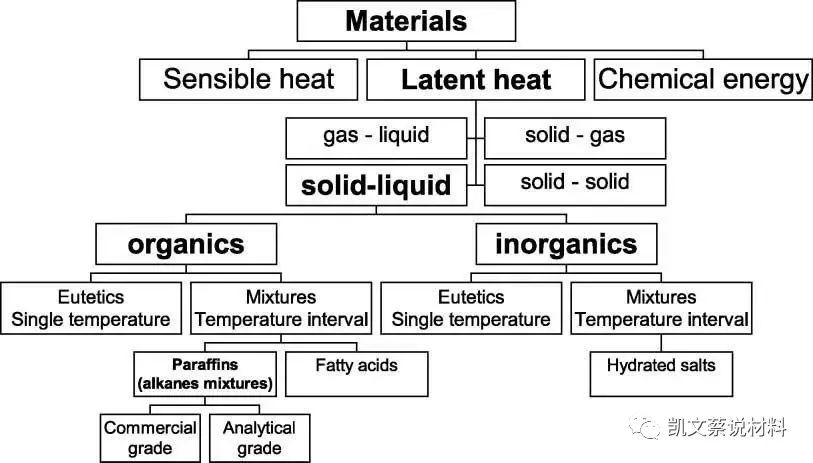

3-3相变材料

相变材料(Phase Change Materials, PCM)是利用物质在相变(如凝固/熔化、凝结/汽化、固化/升华等)过程发生的相变热来进行热量的储存和利用的潜热存储材料。

图3 储能材料的分类

PCM根据其化学成分可归类为有机和无机相变材料。有机相变材料主要由烷烃制成,包括石蜡、脂肪醇 、脂肪酸、蜡及烷烃基合金等;无机相变材料包括熔盐、盐水合物和金属等;另一类相变材料包括有机-无机、无机-无机和有机-有机化合物的共晶混合物。

无机共晶混合物适用于高温热存储系统,如集中太阳能热电厂;有机共晶体适用于低温储热,如维持建筑温度,用于电池组的热管理系统等;石蜡、脂肪酸和脂肪醇等有机化合物熔点低(10〜60℃),适用于家用热存储。直链烃石蜡具有熔融热高、低蒸气压、化学惰性、无相分离的自发成核等理想特性,是目前研究最多的有机PCM 之一,但石蜡的热导率仅为0.2W/(m·K ),增加了其熔化时间以及蓄热系统的充热时间,因此向石蜡中加入高热导率填料形成PCM复合材料是研究的一个热点。

PCM材料要注意的问题:

1、传统的PCM性质分析方法局限性:1)分析少量样本(1-10毫克),尽管PCMs的某些行为取决于其数量;2)分析仪器复杂而昂贵;3)无法直观观察到相变。

2、长期稳定性:1)PCM-容器系统的稳定性,储存材料和容器的长期稳定性不足是限制潜热储存广泛使用的一个问题。一个相关的方面是这些系统的使用寿命,以及它们在不降低性能的情况下能够承受的循环次数;2)材料腐蚀,大多数关于盐水合物腐蚀试验的文献都是用稀释的盐水合物进行的,通常在化学工业中使用,只有少数结果是基于对实验装置的观察;3)材料封装,如不同的几何形状,有机共晶的结晶过程,不同组分比例的包封,封装浓缩空隙,微胶囊化等。

四

隔热材料

隔热材料主要是指具有绝缘性能、对热流可起屏蔽作用的材料或材料复合体,通常具有质轻、疏松、多孔、导热系数小的特点,工业上广泛用于防止热工设备及管道的热量散失,或者在冷冻和低温条件下使用,因此又被称为保温或保冷材料,同时由于其多孔或纤维状结构具有良好的吸声功能,也广泛用于建筑行业。

4-1 材质分类

隔热材料依据材质可分为无机隔热材料、有机隔热材料、金属及其夹层隔热材料。

无机材料:(1)天然矿物,如石棉、硅藻土等;(2)人造材料,如陶瓷棉、玻璃棉、多孔类隔热砖和泡沫材料。此类材料具有不腐烂、不燃烧、耐高温等特点,多用于热工设备及管道保温。

有机材料:(1)天然有机类,如软木、织物纤维、兽毛等;(2)人造或合成有机类,如人造纤维、泡沫塑料、泡沫橡胶等;(3)蜂窝材料,如蜂窝纸、蜂窝板。此类材料具有导热系数极小、耐低温、易燃等特点,适用于普冷下的保冷材料。

金属及其夹层隔热材料:(1)金属材料,如铜、铝、镍等箔材;(2)金属箔与有机或无机材料的夹层(或蜂窝)复合材料。此类材料具有很高的红外辐射反射率,主要应用于航空航天中的高温热防护领域。

4-2 形态分类

隔热材料依据材料形态分为多孔隔热材料、纤维状隔热材料、粉末状隔热材料和层状隔热材料。

多孔材料又称泡沫隔热材料,具有质量轻、绝缘性能好、弹性好、尺寸稳定、耐稳定性差等特点,主要有泡沫塑料、泡沫玻璃、泡沫橡胶、硅酸钙、轻质耐火材料等。

纤维状隔热材料又可分为有机纤维、无机纤维、金属纤维和复合纤维等,工业上主要应用的是无机纤维,如石棉、岩棉、玻璃棉、硅酸铝陶瓷纤维、晶质氧化铝纤维等。

粉末状隔热材料主要有硅藻土、膨胀珍珠岩及其制品,主要应用在建筑和热工设备上。

4-3 新型隔热材料

4-3-1 气凝胶保温隔热材料

气凝胶通常是指以纳米量级超微颗粒相互聚集构成的纳米多孔网络结构,并在网络孔隙中充满气态分散介质的轻质纳米固态材料,孔隙率高达80%~99.8%,密度低至0.003g/cm3,常温热导率低于空气,是一种较为理想的轻质、高效隔热材料。

气凝胶隔热材料主要包括SiO2气凝胶、ZrO2气凝胶、Al2O3气凝胶、Si-C-O气凝胶及碳基气凝胶(如石墨烯气凝胶)等,在建筑、石化、航空航天等领域有广泛使用。如民用领域的气凝胶透明玻璃墙体、硅气凝胶夹芯板及柔性气凝胶隔热毡等,广泛应用于管道、飞机、汽车等保温体系中;航天航空领域的陶瓷纤维-气凝胶复合隔热瓦等。

4-3-2 碳质保温隔热材料

碳毡是一种低强碳纤维,主要可由聚丙烯腈纤维、沥青(石油沥青和煤沥青)碳纤维、酚醛纤维、纤维素(即粘胶人造丝)纤维等制成,其导热系数小、热容量低、密度小、线膨胀系数小、耐高温、耐热冲击强、耐化学腐蚀性强、高纯无污染等优异特性,主要应用于晶体硅铸锭炉、柴油车尾气过滤器用陶瓷烧结、金属热处理、稀土类磁性材料制造、半导体晶圆生产设备、真空电阻炉、感应炉、烧结炉、热处理炉等。

4-3-3 复合保温隔热材料

复合硅酸盐保温材料具有可塑性强、导热系数低、耐高温、浆料干燥收缩率小等特点,主要有硅酸镁、硅镁铝、稀土复合材料等。海泡石保温隔热材料是复合硅酸盐保温材料中的佼佼者,硅酸铝耐火纤维可以制作薄层陶瓷纤维隔热层,或者纤维垫、纤维毡、纤维板、纤维纸、纤维绳及织物等,可广泛用于航空航天领域等。

隔热保温材料是节约能源的一个有效手段,开发科技含量高、性能优良且稳定、使用寿命长、制造成本低、环境友好的隔热材料是未来发展的重点和热点,其中憎水性保温隔热材料(如硅酸盐材料)、泡沫类保温隔热材料(如应用于核工业的泡沫陶瓷、建筑隔热的泡沫玻璃等)、环境友好型保温隔热材料(如利用粉煤灰制备热工窑炉用隔热材料)等是主要的发展方向。

五

热电材料

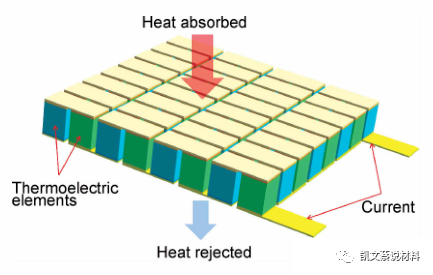

图4 热电制冷器件

图4 热电制冷器件

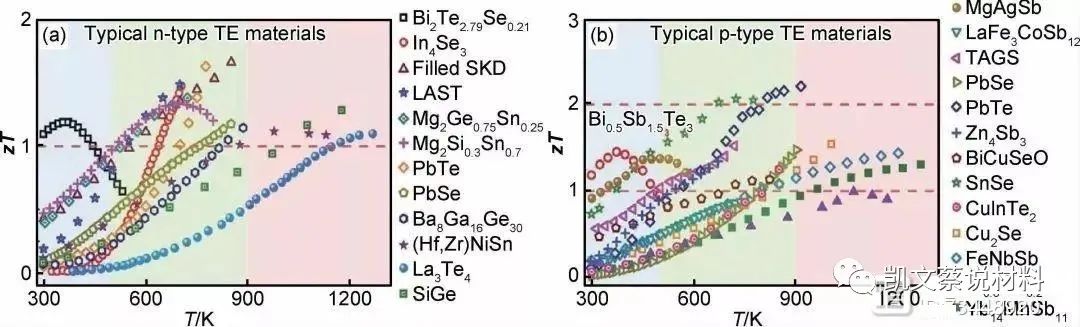

热电制冷器件是利用热电材料的Peltier效应,可以在通入电流的条件下将热从高温端转移到低温端,实现电到热的转化,提高电子模块封装的冷却效果,从而减少芯片结温或适应更高的功耗。理想的热电材料需要高的无量纲优值(zT),即低的热导率、高的功率因子;热电制冷器件具有小巧、无噪音、没有活动部件等优势、还可以进行主动温度控制,是固态激光器、焦平面特测器阵列等必备冷却装置,还可以利用Peltier效应的逆效应Seebeck效应将汽车尾气等热能转化为电能[3]。

热电制冷器件可调节的热流量大小有限,能效比(Coefficient of Performance,COP)要比传统的冷凝系统低,并依赖于应用环境(通常小于1),意味着热电制冷器件所消耗的电能相当/或大于元器件被冷却的功率耗散,这些缺点主要是由于热电材料本身的局限所致,所以热电制冷器件目前仅应用在相对较低的热流量场合。为了改善热电制冷器件的性能,开发高性能的热电材料是业界主要的研究方向之一。

图5 n型(a)及 P型(b)典型热电材料的无量纲优值 zT

六

小结

从工程应用的角度而言,对于热管理材料的要求是多方面的。例如,希望热界面材料在具有高热导率的同时保持高的柔韧性和绝缘性;对于高导热封装材料,则希望高的热导率和与半导体器件相匹配的热膨胀率;对于相变储热材料,则希望高的储热能力和热传导能力。为了同时兼顾这些特性,将不同的材料复合化在一起从而达到设计要求的整体性能是热管理材料的发展趋势,性能主要影响因素有增强体的物性(热导率、热膨胀率、体积分数、形状及尺寸)、基体的物性(热导率和热膨胀率等)、增强体/基体的界及增强体在基体中的空间分布(弥散或连续分布)。

近来人们研究发现,材料的非均匀复合构型(如混杂、层状、环状、双峰、梯度、多孔、双连续/互穿网络、分级、谐波等)更有利于发挥复合设计的自由度和复合材料中不同组元间的协同耦合效应,复合界面(亚微米尺度界面层)的微观结构精细调控(化学成分、结合状态、微观结构及物相组成等)影响着界面处产生的界面应力、界面化学反应、界面组分偏析、界面结晶等界面效应,导致界面处热及力学性能的不同,从而显著影响到复合材料的热导率及热膨胀率,这些已经成为热管理材料复合化研究的主要方向。

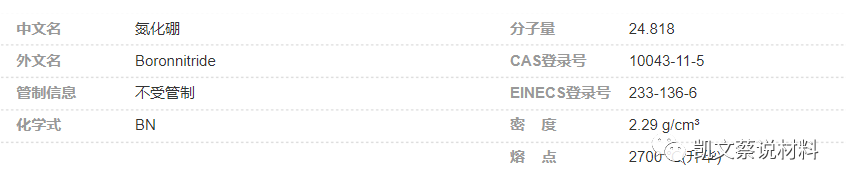

氮化硼

氮化硼是由氮原子和硼原子所构成的晶体。化学组成为43.6%的硼和56.4%的氮,具有四种不同的变体:六方氮化硼(HBN)、菱方氮化硼(RBN)、立方氮化硼(CBN)和纤锌矿氮化硼(WBN)。

氮化硼问世于100多年前,最早的应用是作为高温润滑剂的六方氮化硼,不仅其结构而且其性能也与石墨极为相似,且自身洁白,所以俗称:白石墨。

氮化硼(BN)陶瓷是早在1842年被人发现的化合物。国外对BN材料从第二次世界大战后进行了大量的研究工作,直到1955年解决了BN热压方法后才发展起来的。美国金刚石公司和联合碳公司首先投入了生产,1960年已生产10吨以上。

1957年R·H·Wentrof率先试制成功CBN,1969年美国通用电气公司以商品Borazon销售,1973年美国宣布制成CBN刀具。

1975年日本从美国引进技术也制备了CBN刀具。

1979年首次成功采用脉冲等离子体技术在低温低压卜制备崩c—BN薄膜。

20世纪90年代末,人们已能够运用多种物理气相沉积(PVD)和化学气相沉积(CVD)的方法制备c-BN薄膜。

从中国国内看,发展突飞猛进,1963年开始BN粉末的研究,1966年研制成功,1967年投入生产并应用于我国工业和尖端技术之中。

物质特性:

CBN通常为黑色、棕色或暗红色晶体,为闪锌矿结构,具有良好的导热性。硬度仅次于金刚石,是一种超硬材料,常用作刀具材料和磨料。

氮化硼具有抗化学侵蚀性质,不被无机酸和水侵蚀。在热浓碱中硼氮键被断开。1200℃以上开始在空气中氧化。真空时约2700℃开始分解。微溶于热酸,不溶于冷水,相对密度2.29。压缩强度为170MPa。在氧化气氛下最高使用温度为900℃,而在非活性还原气氛下可达2800℃,但在常温下润滑性能较差。氮化硼的大部分性能比碳素材料更优。对于六方氮化硼:摩擦系数很低、高温稳定性很好、耐热震性很好、强度很高、导热系数很高、膨胀系数较低、电阻率很大、耐腐蚀、可透微波或透红外线。

物质结构:

氮化硼六方晶系结晶,最常见为石墨晶格,也有无定形变体,除了六方晶型以外,氮化硼还有其他晶型,包括:菱方氮化硼(r-BN)、立方氮化硼(c-BN)、纤锌矿型氮化硼(w-BN)。人们甚至还发现像石墨稀一样的二维氮化硼晶体。

通常制得的氮化硼是石墨型结构,俗称为白色石墨。另一种是金刚石型,和石墨转变为金刚石的原理类似,石墨型氮化硼在高温(1800℃)、高压(8000Mpa)[5~18GPa]下可转变为金刚型氮化硼。是新型耐高温的超硬材料,用于制作钻头、磨具和切割工具。

应用领域:

1. 金属成型的脱模剂和金属拉丝的润滑剂。

2. 高温状态的特殊电解、电阻材料。

3. 高温固体润滑剂,挤压抗磨添加剂,生产陶瓷复合材料的添加剂,耐火材料和抗氧化添加剂,尤其抗熔融金属腐蚀的场合,热增强添加剂、耐高温的绝缘材料。

4. 晶体管的热封干燥剂和塑料树脂等聚合物的添加剂。

5. 压制成各种形状的氮化硼制品,可用做高温、高压、绝缘、散热部件。

6. 航天航空中的热屏蔽材料。

7. 在触媒参与下,经高温高压处理可转化为坚硬如金刚石的立方氮化硼。

8. 原子反应堆的结构材料。

9. 飞机、火箭发动机的喷口。

10.高压高频电及等离子弧的绝缘体。

11.防止中子辐射的包装材料。

12.由氮化硼加工制成的超硬材料,可制成高速切割工具和地质勘探、石油钻探的钻头。

13.冶金上用于连续铸钢的分离环,非晶态铁的流槽口,连续铸铝的脱模剂。

14.做各种电容器薄膜镀铝、显像管镀铝、显示器镀铝等的蒸发舟。

15.各种保鲜镀铝包装袋等。

16.各种激光防伪镀铝、商标烫金材料,各种烟标,啤酒标、包装盒,香烟包装盒镀铝等等。

17.化妆品用于口红的填料,无毒又有润滑性,又有光泽。

未来前景:

由于钢铁材料硬度很高,因而加工时会产生大量的热,金刚石工具在高温下易分解,且容易与过渡金属反应,而c-BN材料热稳定性好,且不易与铁族金属或合金发生反应,可广泛应用于钢铁制品的精密加工、研磨等。c-BN除具有优良的耐磨性能外,耐热性能也极为优良,在相当高的切削温度下也能切削耐热钢、铁合金、淬火钢等,并且能切削高硬度的冷硬轧辊、渗碳淬火材料以及对刀具磨损非常严重的Si-Al合金等。实际上,由c-BN晶体(高温高压合成)的烧结体做成的刀具、磨具已应用于各种硬质合金材料的高速精密加工中。

c-BN作为一种宽禁带(带隙6.4 eV)半导体材料,具有高热导率、高电阻率、高迁移率、低介电常数、高击穿电场、能实现双型掺杂且具有良好的稳定性,它与金刚石、SiC和GaN一起被称为继Si、Ge及GaAs之后的第三代半导体材料,它们的共同特点是带隙宽,适用于制作在极端条件下使用的电子器件。与SiC和GaN相比,c-BN与金刚石有着更为优异的性质,如更宽的带隙、更高的迁移率、更高的击穿电场、更低的介电常数和更高的热导率。显然作为极端电子学材料,c-BN与金刚石更胜一筹。然而作为半导体材料金刚石有它致命的弱点,即金刚石的n型掺杂十分困难(其n型掺杂的电阻率只能达到102 Ω·cm,远远未达到器件标准),而c-BN则可以实现双型掺杂。例如,在高温高压合成以及薄膜制备过程中,添加Be可得到P型半导体;添加S、C、Si等可得到n型半导体。因此综合看来c-BN是性能最为优异的第三代半导体材料,不仅能用于制备在高温、高频、大功率等极端条件下工作的电子器件,而且在深紫外发光和探测器方面有着广泛的应用前景。事实上,最早报道了在高温高压条件下制成的c-BN发光二极管,可在650℃的温度下工作,在正向偏压下二极管发出肉眼可见的蓝光,光谱测量表明其最短波长为215 nm(5.8 eV)。

c-BN具有和GaAs、Si相近的热膨胀系数,高的热导率和低的介电常数,绝缘性能好,化学稳定性好,使它成为集成电路的热沉材料和绝缘涂覆层。此外c-BN具有负的电子亲和势,可以用于冷阴极场发射材料,在大面积平板显示领域具有广泛的应用前景。在光学应用方面,由于c-BN薄膜硬度高,并且从紫外(约从200 nm开始)到远红外整个波段都具有高的透过率,因此适合作为一些光学元件的表面涂层,特别适合作为硒化锌(ZnSe)、硫化锌(ZnS)等窗口材料的涂层。此外,它具有良好的抗热冲击性能和商硬度,有望成为大功率激光器和探测器的理想窗窗口材料。

高导热透波绝缘氮化硼膜材主要应用

目前消费者对于新能源汽车需求从“里程焦虑”转向“安全焦虑” ,热失控已经成为电动车安全问题核心考量因素。热失控是电池内部出现放热连锁反应引起电池温升速率急剧变化的过热现象,发生时通常伴随着冒烟、起火、爆炸等危害。在电池组中,若局部区域电池发生的热失控事件失去控制,将扩展到周围区域的电池,形成“多米诺骨牌”效应,最终引起热失控在系统 内扩展而导致极大的危害,因此,热失控扩展的抑制尤为重要。对良好的机械安全性,包括抗冲击能力以及震动稳定性的需求提升,是使得新能源车内导热、隔热材料需求提升的原因之一。相比于传统汽车,电动车由于增加了电池、电机、电控等部件,对于热管理所用胶粘剂在性能、数量上都带来了更大的市场空间。为平衡电池效率与热安全保护,需防止单体热扩散。为了提高能量密度而使用高镍三元正极材料时,锂离子易形成锂枝晶刺穿内部隔膜导致短 路,同时由于材料间键强不同,随镍含量的增加电池热稳定性下降。因此为了防止让电池单体自燃扩散至整个动力电池包,一般厂商通过控制 影响(如隔热)和保持温度(如泄压、散热)两方面解决。不同电芯使用的防火隔热材料不同。目前三元电池系统中主要在采用的防火隔热材料主要有气凝胶、隔离板、隔热泡棉、热陶瓷。由于不同形 状电芯的膨胀率、比表面积、热失控难易程度不同,不同公司采用不同防火隔热材料进行隔热处理。

导热需求:锂离子电池充放电电流较大,并伴随着多种化学物质传输和电化学反应,散热条件较差,引起电池内部温度升高。车辆底盘空间有 限,电池模块必须紧密排列。然而紧密排列的电池一方面容易导致热量堆积,且不同位置的电芯往往温度也不完全一致。离子电池工作温度 30-40℃时,温度每升高1℃,电池使用寿命越降低2个月。隔热需求:导热不畅情况下,过高的温度易导致冒烟、起火、爆炸等危险需要有效,需要在有良好的隔热效果的基础上保证阻燃效果。

保温需求:低温下,电解液增稠致使导电介质运动受阻,电化学反应速率和反应深度降低,从而导致电池容量下降,动力电池宏观表现出冬季 环境下电动汽车“亏电”现象。除热管理系统外,动力电池通常使用具有高导热性、强绝缘性的导热胶为动力电池传导热量,降低电芯间温差;隔热胶则可防止电池内部爆炸 时的热量快速传导,在发生热失控事故时给乘客较长的逃生时间,此类胶通常绝热性、耐热性和阻燃性较好。基于CTP的热管理方法:新型CTP设计可以减少一半的热界面材料,从原有模组上层电芯至模组(CTM)填缝胶和下层模组至电池包(MTP)的填 缝胶变成1层电芯到冷却板的导热胶粘剂;并减少了一半的接口数量,从原有的4个变为现有的2个接口,还去掉了模组外壳。这显著降低了电 池堆的热阻,进而降低了冷却板的冷却(或加热)负荷,支持使用导热率较低的填缝胶。另一方面,由于不再使用模组外壳来防止电池受到环 境影响,需要导热胶拥有更严格的环境耐受性和机械性能。

低介电高导热导热绝缘片

一

简介

SPA-SP035是一款纯氮化硼填充且具有高导热、超强耐电压、密度低、低介电性能的硅酮弹性体。该材料超薄、柔软、韧性强,可满足新能源汽车电池和电子封装应用的导热绝缘需求。

SPA-SP035 is a boron nitride-filled silicone elastomer with high thermal conductivity, high breakdown voltage, low density, and low dielectric properties. It is ultrathin and flexible with high strength, which can meet the thermal management requirements in the applications such as electric vehicle batteries and electronic packaging.

二

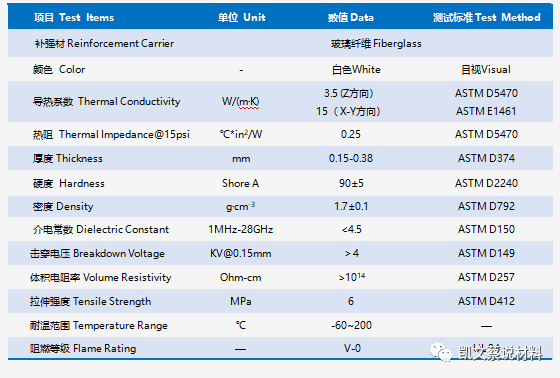

性能参数

三

产品特性

1、 高导热系数(Z方向) 3.5W/(m·K) High thermal conductivity;

2、低热阻 Low thermal resistance;

3、 高击穿电压High Breakdown voltage ;

4、高机械强度High mechanical strength。

四

产品应用

Ø电池封装 Battery packing |

Ø高压器件 High voltage |

Ø大功率电源 High Power supply |

Ø通信设备 Communication |

-

国家专利高端材料-超薄高导热绝缘氮化硼膜2022-05-31 1895

-

超薄高导热绝缘氮化硼膜的模切加工2022-07-29 2097

-

5G新材料超薄高导热绝缘低介电氮化硼膜材2022-10-10 2779

-

5G高导热绝缘氮化硼膜材垫片介绍2022-10-11 4001

-

TIM新材料---玻纤基材氮化硼高导热绝缘片2022-10-13 4179

-

高导热绝缘氮化硼膜材在5G的应用探讨2022-10-27 3086

-

氮化硼绝缘散热膜在新型显示器的应用探讨2022-10-31 1681

-

超薄高导热绝缘氮化硼膜的TG值及耐温性测试2022-11-04 3372

-

高绝缘散热材料 | 石墨片氮化硼散热膜复合材料2024-10-05 1247

-

Die-cutting converting 精密模切加工|氮化硼散热膜(白石墨烯)2024-10-31 2023

-

高导热高绝缘低介电材料 | 氮化硼散热膜2024-11-15 2687

-

氮化硼散热膜无线充电应用 | 晟鹏技术2025-02-13 1027

-

“六边形战士”绝缘TIM材料 | 氮化硼2025-04-05 1194

-

电机定子与线圈绝缘散热的核心选择 | 氮化硼PI散热膜2025-12-01 405

-

氮化硼散热膜 | 解决手机射频天线散热透波问题2025-12-25 107

全部0条评论

快来发表一下你的评论吧 !