智造之眼丨深度学习应用

描述

专业做视觉,认真做研发。智造之眼视觉团队坚持突破技术,执着产品,深入应用,持之以恒的打造中国的视觉品牌,为世界提供又好又便宜的视觉产品和服务。

深度学习应用

智造之眼-KENEXS

深度学习(DL, Deep Learning)是机器学习(ML, Machine Learning)领域中一个新的研究方向,它被引入机器学习使其更接近于最初的目标——人工智能。

深度学习是学习样本数据的内在规律和表示层次,这些学习过程中获得的信息对诸如文字、图像和声音等数据的解释有很大的帮助。它的最终目标是让机器能够像人一样具有分析学习能力,能够识别文字、图像和声音等数据。

目前深度学习在各行业中已经有广泛的应用,例如:脸部识别手机解锁或识别社交媒体照片上的好友;医学成像应用,帮助诊断癌症等疾病。

以及流视频和音乐服务上或在购物网站上的推荐引擎;电子邮件中的垃圾邮件过滤器以及信用卡欺诈检测;工业领域焊点质量检测、半导体制作流程检测、异物检测、分类检测、缺陷检测等。

深度学习应用流程

智造之眼-KENEXS

智造之眼®深度学习应用流程主要包括五个阶段:数据采集、模型设计、场景测试、产线验证和系统流程控制。

焊点状态检测

CASE

端子点焊常用于连接电气设备中的金属组件。坚固耐久的焊点可延长产品的使用寿命,提高整体产品质量,然而人工目检效益低、成本高、限制性大,相较而言,基于深度学习的焊点检测方式能够快速仔细地检测每个元件的焊接状态,适应自动化生产的检测需求。以下检测流程以焊点状态检测为例展开说明。

第1阶段:数据采集

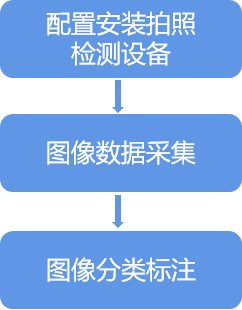

深度学习应用需要准确、全面的数据,主要包含以下三个步骤:

大量图像数据的收集和图像的分类、标注、清洗是深度学习应用的前提。如果数据样本采集不够均匀、充分,将可能影响自动化检测的准确性。

第2阶段:模型设计

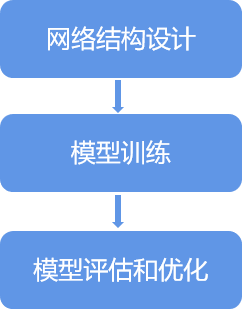

第二阶段是模型设计,主要包括以下三个方面的内容:

为了防止模型设计方面的错误,需要对结果进行评估,再进行优化。在网络结构设计好之后还要给模型“喂”数据,不断进行迭代。

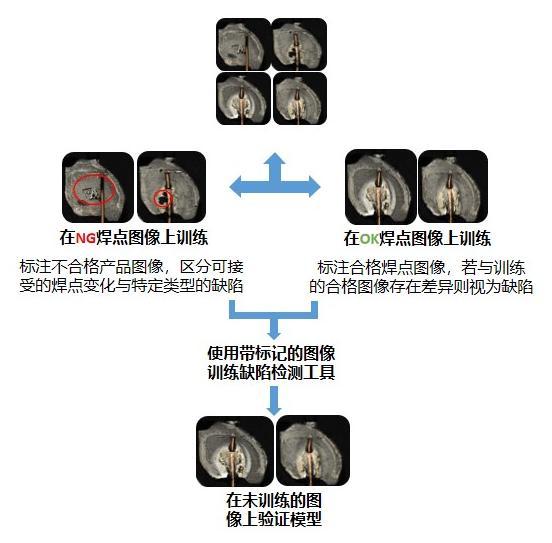

深度学习模型训练流程:

第3阶段:场景测试

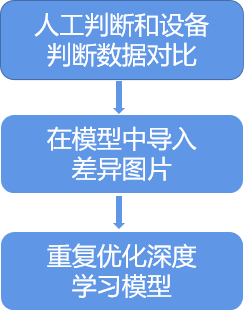

模型建成之后,需要验证深度学习模型在实际场景中能否成功检测出有缺陷的点焊,此阶段同样有三个步骤:

在产线部署前,重复的场景测试也必不可少。使用配备深度学习模型的视觉设备对生产中的产品焊点进行检测,同时人工对这些焊点进行判断,找到差异,并利用差异优化模型,使得设备判断结果符合生产要求。

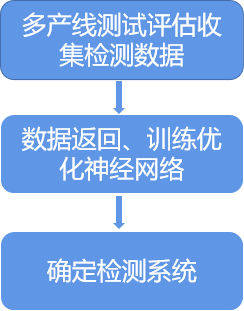

第4阶段:产线验证

按照以下三个步骤将深度学习解决方案部署到生产产线中验证:

产线验证生成的数据可用于优化神经网络,以识别更加细微的缺陷,提升良率分析准确性,评估深度学习软件的整体有效性。

在深度学习解决方案确定之后,制造商须决定是选择完全自动化检测系统,还是选择机器与少量人工检测相结合的系统。

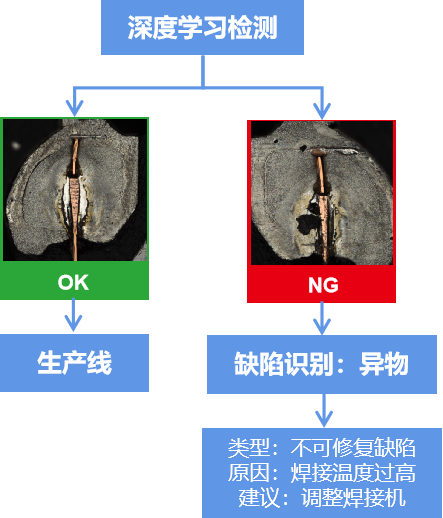

第5阶段:系统流程控制

前四个阶段旨在提升焊点检测判断的准确性和稳定性,系统流程控制是指判断之后的流程:

若判断为OK焊点,则控制系统将元件转移到生产线上。反之,若判断为NG,首先识别缺陷类型,若显示为可修复的缺陷,则将元件交付至维修区;若显示为不可修复的缺陷,则将元件交付至废料区;而若是遇到不确定的缺陷则收集起来将其交付给人工检测员进行处理。

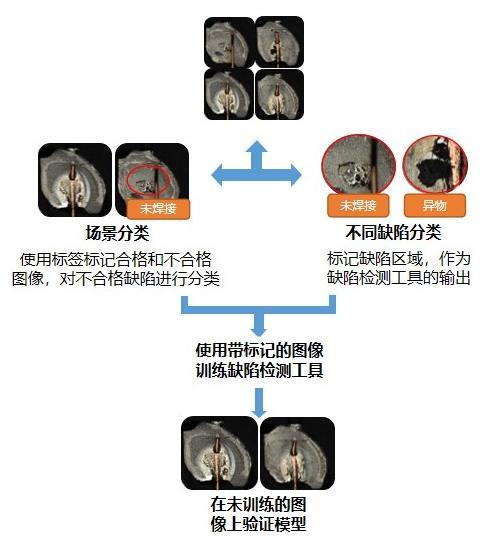

场景和缺陷分类流程:

智造之眼®深度学习应用流程总体可分为两大类:前期模拟和学习人工检测员进行判断,后期输出结果进行分类控制,两者都需要在大量的数据上进行学习和训练。智造之眼®科学设计各应用流程,在尽量简化前期准备工作的基础上为客户提供稳定且准确的深度学习解决方案。

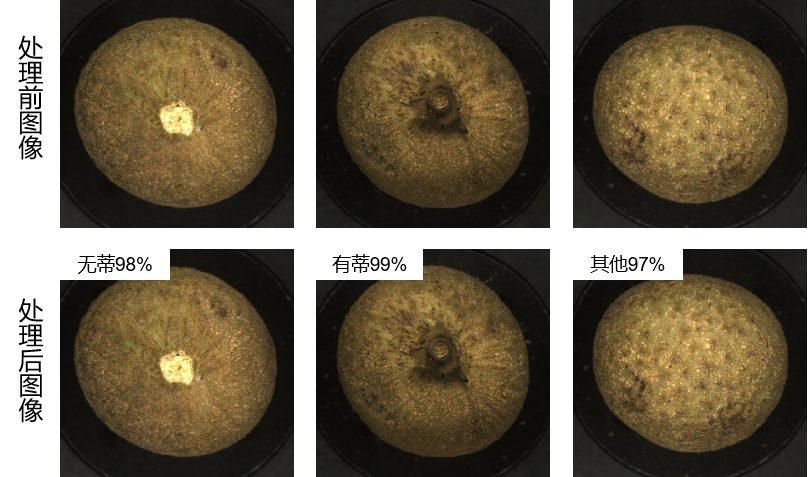

深度学习其他行业应用—水果分类检测:

-

PyTorch教程12.1之优化和深度学习2023-06-05 574

-

什么是深度学习?使用FPGA进行深度学习的好处?2023-02-17 2037

-

自动驾驶之眼--前视摄像头系统深度解剖Ⅰ2022-10-28 1016

-

深度学习与图神经网络学习分享:CNN经典网络之-ResNet2022-10-12 1637

-

深度学习入门之基于python的理论与实现2020-06-19 3216

-

Anaconda之tensorflow:深度学习之Anaconda下安装tensorflow正确运行之史上最强攻略2018-12-21 2285

全部0条评论

快来发表一下你的评论吧 !