一文带你了解双色成型技术在汽车车灯中的运用

描述

双色注塑作为一种比较热门的先进注塑方式,在产品生产制造过程中提供了有实际意义的节约潜力和崭新的设计可能。文章主要论述了双色注塑的现状和发展趋势,尤其是着重阐述了在汽车车灯中的运用。

1.双色注塑定义

多色多物料注塑工艺就是将几种塑料在单一的制造工序或者生产单元中复合成多功能部件的过程。这种技术是利用多种物料进行注塑生产,并在模塑过程中将不同材料的特性相结合进行装配或其它适合粘结的方法,以期改善产品功能性与美观度,给产品生产制造带来有意义节约潜力和崭新设计可能。

2.多色注塑的必要条件

多色注塑的配对材料必须满足两个基本兼容条件,分别是粘合相容和加工过程相容。

多色注塑对注射设备也提出了新的要求。就射出单元而言,可釆用平行同向、平行对向、水平及垂直L型、Y型同向单缸射出结构。就混合射嘴而言,可选择花纹、波浪、流痕、渐层、夹层等特殊射嘴。就夹模而言,可选择标准型、垂直转盘式、水平转盘式、转轴式、机械手转动式等机构。

多色注塑成型关键因素之一是电脑控制程序的多变性。因为即使是相同类型的多色产品,如果釆用不同的模具设计,就必须搭配不同的电控程序。

3.车灯的多色成型技术

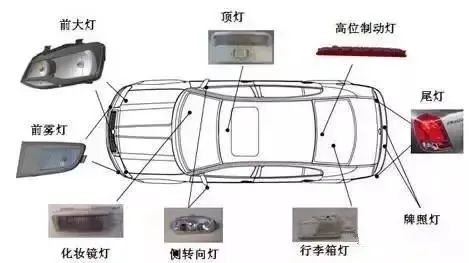

在国民经济蓬勃发展的今天,汽车工业已经成为我国支柱产业。目前汽车工业迅速发展,汽车照明的需求日益增加。

汽车照明的质量对于行车安全至关重要,所以当今世界上各个国家的规定对汽车照明提出了苛刻要求。灯具的设计不但要符合法规上安全性的要求,还要满足一些其它方面的要求,如外型要以整个汽车的外型融为一体,美观实用,本实用新型满足空气动力学要求,给驾驶员及乘客带来舒适与便利。所以车灯的设计技术在汽车工业不断发展的过程中也是日新月异。

4.车灯的材质与工艺特点

车灯一般由底座和灯壳组成,底座的材料一般为热固性材料——BMC(团状模塑料),灯壳可由PMMA、PP、ABS等材料加工而成,一般为二色或三色。在双色车灯的制作过程中,尤其要注意双色注塑机的射出部,两螺杆中心距对应双色模具中心距。此外,有如下几个重要方面应引起我们的重视:

1.车灯稳定成型的影响元素

(1)控制单元响应:切换点过长、噪声干扰、命令输出不稳定、温度不稳定;

(2)油压系统的噪声:压力不稳定、阀门定位品性、迟滞、油管阻尼变化;

(3)机械系统的差异:油封内泄、阻尼、磨擦差异、螺杆止逆阀定位、止逆效果;

(4)塑化不均:塑化品性差异;

(5)模温控制。

2.车灯尾灯专用塑料料管组设计常见问题

(1)螺杆空转不进料;

(2)螺杆所需扭力过大无法旋转;

(3)塑料未完全融化;

(4)螺杆计量不稳定;

(5)塑料混炼不均;

(6)低温成型塑料易温升;

(7)成型品内有气泡;

(8)成型品内易吐黑变黄;

(9)螺杆易腐蚀、摩耗,使用寿命短。

3.螺杆料管组主要设计重点

塑料塑化螺杆料管组是射出成型机的心脏组件,负责塑料原料的输送、熔融、混炼、计量等功能,故塑料塑化螺杆与成型品的质量息息相关。

改良塑化螺杆的主要目的是为了:

(1)提高剪切混炼作用;

(2)均匀混炼;

(3)提高塑化能力;

(4)确保熔胶温度均匀性。

4.尾灯专用螺杆设计重点

(1)L/D比:21~23;

(2)表面粗糙度需极光滑,避免积料;

(3)增加电镀层厚度耐腐蚀性;

(4)压缩比:2.3,入料段:约50%,压缩段:约30%,计量段:约20%。

5.车灯射出不良对策

(1)烧焦—降低射出压力,多段减速射出、模具抽真空;

(2)银纹—彻底烘干塑粒,提升背压,降低熔胶温度,降低射速;

(3)气泡—提升背压,降低熔胶温度,釆用除湿式干燥机,增大浇口或流道尺寸;

(4)结合线—提升熔胶温度,提升充填速度,提升排气和模温;

(5)毛边—提升锁模力,降低充填压力,降低熔胶温度;

(6)缩水—均厚设计,增加保压压力及时间,更换逆止阀。

-

汽车车灯检测与可靠性验证2025-02-17 865

-

分析汽车车灯轻量化技术研究2023-05-30 1432

-

关于汽车车灯双色注塑技术介绍2023-04-21 1217

-

汽车车灯气密性检测和防水检测2022-11-04 1794

-

90%车主都不懂的汽车车灯保养常识2022-10-18 1073

-

如何保养汽车车灯2022-09-19 1035

-

汽车车灯的气密性检测2022-09-02 5777

-

汽车车灯的相关知识!2022-08-29 1634

-

对汽车车灯的知识盘点2022-08-28 1613

-

汽车车灯灯具系统知识科普2021-08-31 1550

-

汽车车灯高分子压力平衡膜的作用是怎样的2020-12-06 924

-

基于机械制造的汽车车灯装配过程的研究2018-03-30 3871

-

指示灯在汽车中的运用2012-08-31 3152

全部0条评论

快来发表一下你的评论吧 !