X射线的无损检测技术应用介绍

描述

一.前言

无损检测方法是利用声、光、电、热、磁及射线等与被测物质的相互作用,在不破坏和损伤被测物质的结构和性能的前提下,检测材料、构件或设备中存在的内外部缺陷,并能确定缺陷的大小、形状和位置。

无损检测的技术有很多,包括:染料渗透检测法、超声波检测法、强型光学检测法、渗透检测法﹑声发射检测法,以及本文介绍的x射线检测法。

X射线无损测试是工业无损检测的主要方法之一,是保证焊接质量的重要技术,其检测结果己作为焊缝缺陷分析和质量评定的重要判定依据,应用十分广泛。胶片照相法是早期X射线无损测试中常用的方法。X射线胶片的成像质量较高,能够准确地提供焊缝中缺陷真实信息,但是,该方法具有操作过程复杂、运行成本高、结果不易存放且查询携带不方便等缺点。

由于电子技术的飞速发展,一种新型的X射线无损检测方法"X射线工业电视"已应运而生,并开始应用到焊缝质量的无损检测当中。X射线工业电视己经发展到由工业线阵X射线相机取代原始X射线无损测试中的胶片,并用监视器<工业电视>实时显示测试图像,这样不仅可以节省大量的X射线胶片,而且还可以在线实时检测,提高了X射线无损检测的检测效率。但现在的X射线工业电视大多还都采用人工方式进行在线检测与分析,而人工检测本身存在几个不可避免的缺点,如主观标准不一致、劳动强度大、检测效率低等等。

x射线无损测试计算机辅助评判系统的原理可以用两个"转换"来概述:首先X射线穿透金属材料及焊缝区域后被图像增强器所接收,图像增强器把不可见的X射线检测信息转换为可视图像,并被线阵X射线相机所摄取,这个过程称为"光电转换";就信息量的性质而言,可视图像是模拟量,它不能被计算机所识别,如果要输入计算机进行处理,则需要将模拟量转换为数字量,进行"模/数转换",即经过计算机处理后将可视图像转换为数字图像。其方法是用高清晰度工业线阵X射线相机摄取可视图像,输入到视频采集卡当中,并将其转换为数字图像,再经过计算机处理后,在显示器屏幕上显示出材料内部缺陷的性质、大小和位置等信息,再按照有关标准对检测结果进行等级评定,从而达到焊缝焊接质量的检测和分析。

二 . X射线无损检测系统结构与原理

2.1.X射线的产生

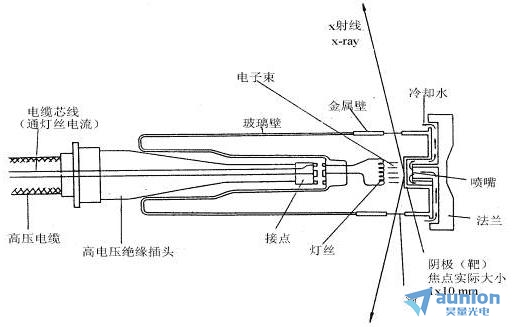

用来产生X射线的装置是X射线管。它由阴极、阳极和真空玻璃(或金属陶瓷)外壳组成,其简单结构和工作原理如图1所示。阴极通以电流加热至白炽状态时,其阳极周围形成电子云,当在阳极与阴极间施加高压时,电子加速穿过真空空间,高速运动的电子束集中轰击阳极靶子的一个面积(几平方毫米左右、称实际焦点),电子被阻挡减速和吸收,其部分动能(约1%)转换为X射线, 其余99%以上的能量变成热能。

图1 X射线的产生示意图

2.2 X射线的主要性质

(1)不可见,以光速直线传播。

(2)具有可穿透可见光不能穿透的物质如骨骼、金属等的能力,并且在物质中有衰减的特性。

(3)可以使物质电离,能使胶片感光,亦能使某些物质产生荧光。

2.3 γ射线的产生及性质

γ射线是由放射性物质(Co、Ir等)内部原子核的衰变过程产生的。

γ射线的性质与X射线相似,由于其波长比X射线短,因而射线能量高,具有更大的穿透力。例如,目前广泛使用的γ射线源Co,它可以检查250mm厚的铜质工件、350mm厚的铝制工件和300mm厚的钢制工件。

2.4. 射线

当射线穿透物质时,由于物质对射线有吸收和散射作用,从而引起射线能量的衰减。

射线在物质中的衰减是按照射线强度的衰减是呈负指数规律变化的,以强度为I的一束平行射线束穿过厚度为δ的物质为例,穿过物质后的射线强度为:

I=Ie

式中I—-射线透过厚度δ的物质的射线强度;

I—-射线的初始强度;

e—-自然对数的底;

δ—-透过物质的厚度;

μ—-衰减系数(㎝)。

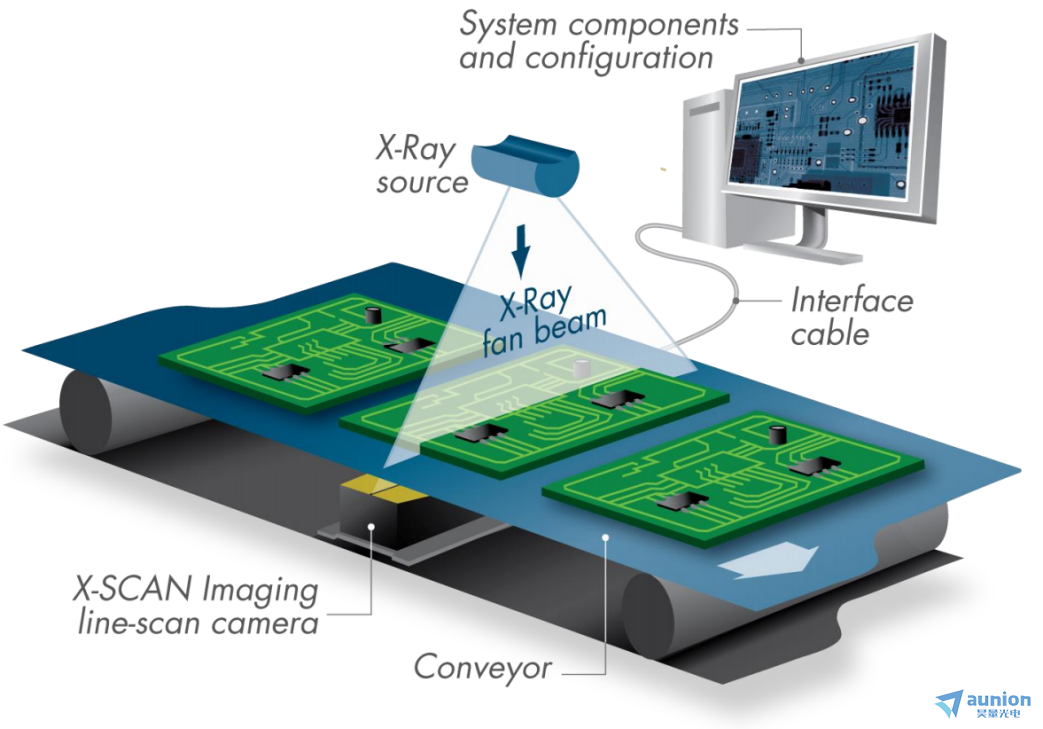

射线无损测试缺陷自动检测系统的硬件组成与结构如图1所示。系统主要由三个部分组成:信号转换部分、图像处理部分及缺陷位置的获取与传输部分。

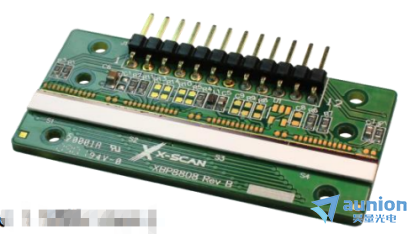

图2 探测器外观图

图3 检测系统示意图

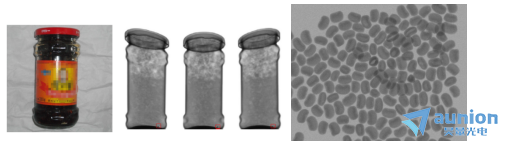

信号转换部分主要由X光光源、检测样品、传送车、线阵相机组成,信号转换部分的主要功能是完成从x射线到可见光的信息载体转换以及可见光到可视图像的光电转换。样品首先被放置到传送车上,传送车在承载样品前进的同时,传送带的旋转滚轮带动样品前进,通过X射线检测区域时,线阵相机捕捉到穿透能量的变化,从而产生相应增益信息,通过模数转换,数字采集卡传输到电脑成像,成像如下图4. 可以清晰的看到内部的缺陷信息,作为产品质量信息的中要依据。

图4 X 射线成像信息

图像处理部分中主要包括监视器<工业电视>,视频采集卡,计算机,计算机显示器等设备,图像处理部分的功能主要包括采集、显示、处理并存储所采集到的测试图像数据。由线阵X射线相机摄取到的测试图像数据<模拟数据>首先被送入监视器,并在监视器上实时显示,同时该测试图像数据被输入到视频采集卡当中,经过视频采集卡进行采样、量化和编码之后将其数字化。数字化后的测试图像同样以帧的形式送入到计算机当中,在计算机中通过下述基于模糊识别准则的模糊缺陷检测算法来检测每一帧测试图像中是否存在缺陷<本文将在后续详细介绍该模糊缺陷检测算法>,并在计算机显示器上实时显示检测结果,同时将检测结果存储到计算机的存储器当中,以备后续的查找和验证。

缺陷位置的获取与传输部分主要由AT89C2051单片机、旋转编码器、Max232芯片、ADAM一4520模块和传输线等组成,缺陷位置的获取与传输部分的主要功能是获取并传输缺陷的位置信息、系统利用AT89C2051单片机并通过日本欧姆龙公司生产的旋转编码器将位移信号转换为脉冲信号,通过脉冲信号的个数来一记录传送车的位移信号,再通过串行通信接口将位移信号传送给计算机进行处理,从而确定缺陷的位置信息。

三. 缺陷检测流程

在本文设计并实现的X射线无损测试缺陷自动检测系统中,缺陷的自动检测与识别部分是系统的核心部分,该部分的程序流程可分为如下几个步骤:

1. 程序初始化:完成程序开始运行时,一些变量的定义和赋值以及视频采集卡的初始化工作;

2. 图像采集和串行通信接口初始化:利用视频采集卡采集X射线测试图像,并同时初始化串行通信接口,完成串行通信的初始连接;

3. 图像预处理和获取位置信息:完成一些必要的图像预处理运算,从而保证模糊缺陷检测算法的有效检测;获取样品前进的位置信息,以保证计算缺陷位置信息时使用:

4. 检测缺陷:应用模糊缺陷检测算法,检测当前X射线测试图像中是否有缺陷存在,并在测试图像中标记检测到的缺陷;

5. 缺陷的识别:计算缺陷的一些基本信息,如:大小、个数和位置等信息,并按照一定的标准,对检测到的缺陷进行统一的识别和判定;

6. 缺陷是否超标:判断缺陷是否超出标准,如果超出标准,则发送喷标信号,在样品上标记超出标准的缺陷;如果没有缺陷超出标准,则程序返回到初始状态,准备下一帧X射线测试图像的采集、检测与识别。

我们后期会更新一些X射线检测的算法,以及更多的应用介绍,请持续关注我们!

-

x-ray射线无损检测第三方检测机构厂家2024-07-09 1095

-

无损检测设备有哪些种类2024-05-24 3292

-

X-ray射线无损检测设备检测印制电路板2024-05-23 2455

-

无损检测技术中工业CT检测与X-RAY射线检测2024-05-15 3266

-

广东东莞X-ray射线检测设备厂家无损高效测量2024-05-14 1511

-

在线X射线检测仪的使用与应用2023-08-11 2171

-

X射线无损探伤仪:高效、安全的质量控制工具2023-07-27 1569

-

X-ray无损检测技术在环保领域的应用有哪些?-智诚精展2023-05-26 1058

-

X-Ray检测用于LED芯片封装的无损检测优势2023-04-13 1882

-

应用X-ray无损检测设备有哪些优势?2023-03-29 1887

-

选择X-ray无损检测设备有哪些需要注意的问题?2023-03-20 1374

-

无损检测X射线应用中的问题及解决方案2022-11-25 3213

-

无损检测新技术-数字X射线检测技术简介2011-04-01 1404

-

X射线数字化实时成像系统在无损检测中的应用2010-03-20 747

全部0条评论

快来发表一下你的评论吧 !