蔡司工业CT检测铸件缺陷

描述

蔡司工业CT自动缺陷检测软件可以可靠、快速和自动地检测和评估铸件中即使是最小的缺陷。机器学习使之成为可能!

您的优势:

- 仅需 60 秒即可进行缺陷分析

- 可靠的评估

- 综合报告

检测铸件缺陷

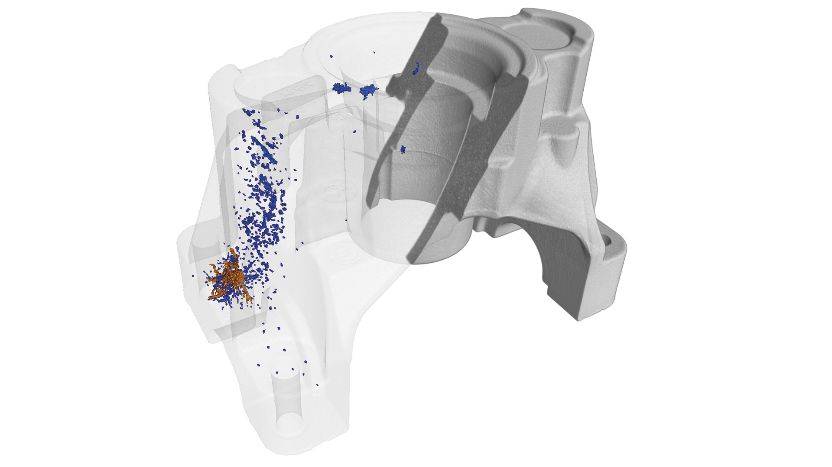

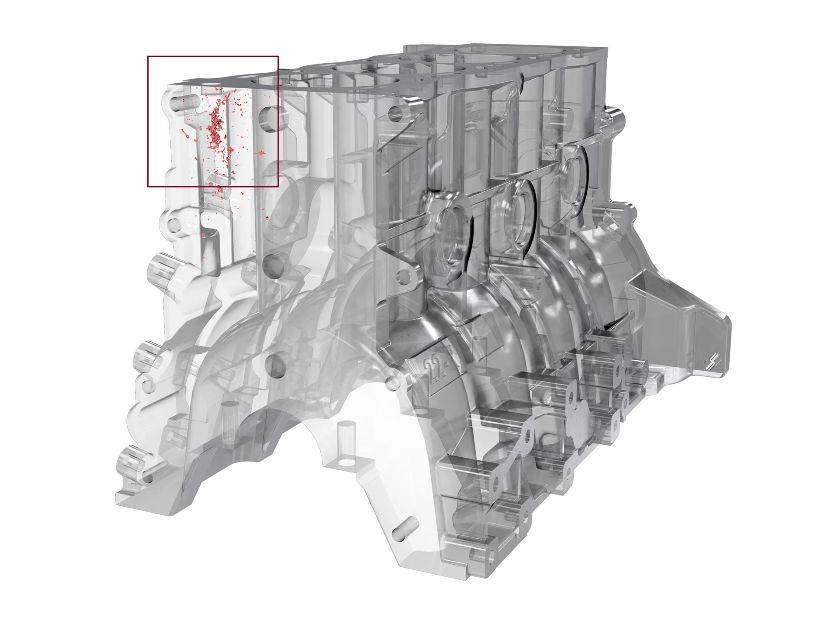

在复杂的铸件制造过程中,会出现各种各样的缺陷。在内部,它们会对零件的稳定性和功能产生很大影响。蔡司工业CT计算机断层扫描使这些隐藏的铸件缺陷可见。理想的解决方案是评估软件蔡司自动缺陷检测。它允许您在早期可靠地分析和评估铸件内部缺陷检测。

铸件内部缺陷检测

铸件内部缺陷三维扫描测量

仅需 60 秒即可进行缺陷分析

为了避免早期不必要的报废,3D 数据是由内联计算机断层扫描系统捕获的蔡司工业CT VoluMax在检查轻金属零件时,必须快速可靠地评估。仅在 60 秒内,蔡司自动缺陷检测评估软件就可以检查 40 亿个体素,即 3D 像素,检测大至 10 个体素的缺陷。因此,具有严重缺陷的零件被可靠地分拣出来,而好的零件则通过进一步的加工步骤。结果:更低的废品率和高质量的铸件。

工业CT检测铸件内部缺陷

内部缺陷工业CT检测

可靠地发现缺陷

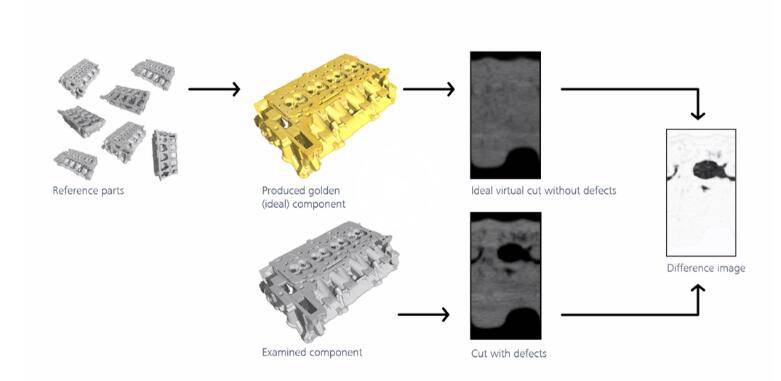

机器学习是可靠缺陷检测的关键:蔡司CT自动缺陷检测创建了一个所谓的“黄金零件”,作为来自几个好的零件的参考。这使得即使在具有许多伪影的较差图像质量下也可以检测缺陷。散射辐射不再导致假阴性结果——但气孔、气孔、裂缝、砂渣甚至最小的孔隙都会立即显现出来。如有必要,您可以立即重新生成“黄金零件”,例如,如果零件的形状发生变化或您想评估另一个零件。这简化了生产中的转换并节省了时间。

工业CT铸件检测流程

铸件三维检测过程

可靠的评估

如果蔡司工业CT自动缺陷检测到缺陷,软件会根据位置、形状、大小和类型对其进行评估。例如,如果孔隙靠近在后续生产步骤中正在处理的表面,它们可能比其他位置造成更大的风险。这还允许预测在后续处理步骤中是否可能出现问题。零件会在早期自动分拣,您可以节省加工成本。评估软件还允许您定义缺陷仍满足质量标准的标准以及何时将其归类为严重缺陷。因此,通过蔡司自动缺陷检测,您将获得完全根据您的要求量身定制的解决方案。

-

蔡司工业CT扫描设备对飞机叶片缺陷检测2023-06-16 1454

-

工业CT无损检测设备(蔡司工业ct断层扫描仪)2023-07-26 2322

-

蔡司工业CT测量产品内部缺陷问题2023-08-08 1507

-

蔡司工业CT扫描汽车零部件内部质量检测2023-08-29 1397

-

蔡司工业CT尺寸测量精度2023-09-01 2087

-

蔡司工业CT内部结构缺陷分析检测2023-09-05 1165

-

蔡司工业CT的X射线能检测出铸件内部缺陷2023-10-13 1150

-

蔡司工业CT测量设备是可以无损检测工件2023-10-27 2162

-

一文带你了解蔡司工业CT中的自动缺陷检测2023-11-14 1206

-

分析蔡司工业CT中的自动缺陷检测2023-11-15 1109

-

蔡司工业CT在检测飞机叶片上的工作原理2023-12-02 1499

-

蔡司工业CT检测设备在数码电子产品中的作用2023-12-18 989

-

工业CT测量机检测产品内部缺陷瑕疵2024-03-19 821

-

蔡司工业ct内部瑕疵缺陷检测机2024-04-17 944

-

蔡司工业ct设备在无损检测领域具有显著的优势2024-10-23 1252

全部0条评论

快来发表一下你的评论吧 !