FCBAG封装集成电路在失效分析中常用的检测设备与技术

制造/封装

描述

摘 要

FCBGA 封装集成电路在实际应用中会出现多种多样的失效模式和失效机理。介绍了在 FCBGA 封装 集成电路失效分析中常用的检测设备与技术, 包括 X 射线检测系统、 声学扫描显微镜、 OBIRCH 背面定位技术 和扫描电子显微镜等, 并结合实际应用中的失效案例, 对芯片开裂、 凸点重熔、 凸点开裂和过电应力 4 种失效 机理展开了分析, 为后续 FCBGA 封装集成电路的失效分析提供了参考方向。

0 引言

随着电子行业的飞速发展, 电子器件的集成度 越来越高, 人们对集成电路的需求逐渐地向高集成 度、 低功耗和小体积的方向发展。倒装芯片球栅格 阵列 (FCBGA:Flip Chip Ball Grid Array) 封装器件以其高密度、多I/O 端口封装和散热好等优点成 为多种集成电路的封装首选, 尤其是 FPGA、 CPU 和 DSP 等集成度高、结构复杂的电路 。

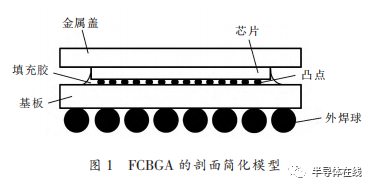

FCBGA 封装集成电路的剖面简化模型如图 1 所示, 芯片倒装通过表面的凸点与基板实现电气连 接 , 在芯片与基板之间的空隙充斥着填充胶(underfill), 一般为环氧树脂, 通过基板内部线路 与外焊球相连。

FCBGA 封装集成电路在生产、 制造、 调试和 实际使用的过程中会经历多次高温、 焊接和加电等 阶段, 在任一过程中操作不当均有可能导致器件失 效。因此, 对 FCBGA 封装集成电路在实际应用中 常见失效模式和失效机理的研究有着重大的意义。

1 常用的设备与技术

在对 FCBGA 封装集成电路失效机理研究的过 程中, 基于其内部结构的高集成度和高密度性, 通 常需要多种检测设备对其展开分析, 本着先无损、 后破坏的原则, 逐步地探求其根本的失效原因。常 用的检测设备与技术包括 X 射线检测系统、 声学 扫 描 显 微 镜 (SAM)、 基于光束感生的电阻变化 (OBIRCH:Optical Beam Induced Resistance Change) 背面定位技术和扫描电子显微镜 (SEM) 等。

1.1 X 射线检测系统

X 射线检测系统包括 2D 和 3D 两种模式, 均 使用透射成像原理, 由于不同的材料对 X 射线的 衰减能力也不同, 其反应出的衬度存在差异 。2D X-ray 展示的是二维平面结构, 可以用来初步 判断 FCBGA 封装集成电路的内部凸点是否正常、 基板电容焊接是否存在移位等问题, 3D X-ray 则 可以选取任意的截面, 从多个角度对器件内部进行 观察, 还可以从特定的截面对器件的内部凸点、 基 板走线等方面展开分析。

1.2 声学扫描显微镜

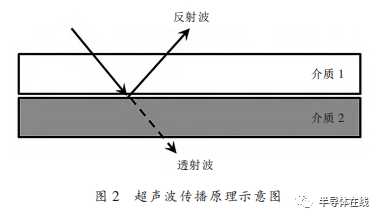

(SAM) SAM 利用超声波在不同的介质之间传播的声 阻也不同, 在内部缺陷或材料变化的地方发生反射 和透射, 从而形成声学扫描图像。其原理示意图如 图 2 所示。

因此, 声学扫描检查包括 2 种模式:C-SAM 和 T-SAM。C-SAM 模式的精度较高, 适用于判断 超声波遇到的第一个检测界面是否分层 ;而TSAM 模式可以检测所有的界面是否存在分层, 但是无法准确地判断分层出现在哪一个界面处。通常两种模式互为补充, 从而能够精准、 无损地判断分 层界面 。

SAM 可以无损地检查 FCBGA 封装集成电路中 的 underfill 与芯片和基板之间是否分层、 热界面材 料 (TIM:Thermal Interface Material) 胶 粘 接 是 否 存在空洞、 芯片是否存在裂纹、 凸点是否存在异常 等, 是 FCBGA 封装集成电路失效分析中必不可少 的分析手段。

1.3 OBIRCH 背面定位技术

OBIRCH 的热激光激发定位技术是集成电路失 效分析中必不可少的分析手段, 对于端口之间短路 的失效能够迅速精准地定位到真正的失效点。FCBGA 封装集成电路的芯片均采用倒装的形 式, 因此 OBIRCH 对于该种器件的分析需要采用 背面定位技术。背面定位通常需要对芯片背面进行 抛 光 减 薄 , 可以采用精密研磨机来实现 。对 于 FCBGA 封装集成电路通常采用机械方法来去除表 面的金属盖和 TIM 胶, 然后抛光减薄即可。利用 OBIRCH 背面定位技术, 对于FCBGA 封 装集成电路芯片内部的晶体管击穿烧毁的失效便可精准地定位。

1.4 扫描电子显微镜 (SEM)

当定位到芯片内部的准确失效位置后, 需要将 具体的物理失效形貌展现出来, 由于集成电路的高 集成度, 此时体视显微镜和金相显微镜的放大倍数 已经无法将微观失效形貌完全地展现出来 , 而 SEM 则可以满足这个需求。

SEM 的工作原理是利用高能电子束对失效样品被观察区域进行扫描轰击, 从而激发出二次电 子、 背散射电子等信息, 通过对收集到的信息进行 处理、 成像, 则可以获得具体的微观失效形貌 。对 于 FCBGA 封装集成电路中芯片晶体管 烧 毁、 凸点异常等失效形貌, 利用 SEM 可以将其微 观形貌完全地展现出来。

2 案例分析

FCBGA 封装集成电路在实际的应用中会出现 不同类型的失效模式和失效机理, 接下来通过 4 个 典型案例来分享如何对 FCBGA 器件展开分析, 以 了解其失效机理。

2.1 芯片开裂

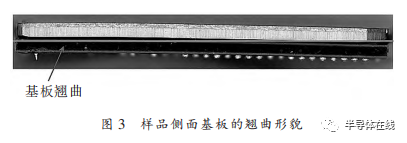

某 型 号FPGA 在 装 机 前、 模块调试阶段失效 了, 外观检查时发现其侧面基板存在明显的翘曲, 如图 3 所示。

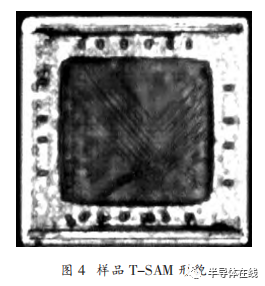

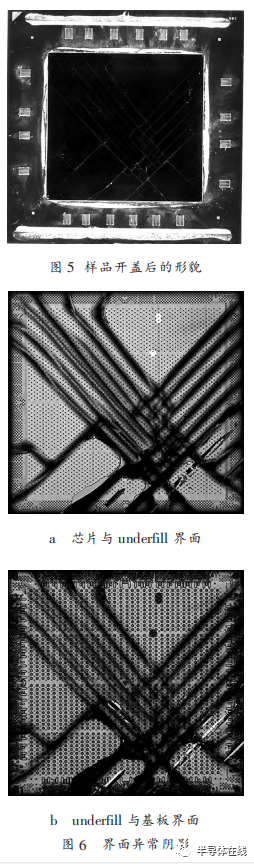

电特性测试发现样品多个电源端口对地短路, 开盖前 T-SAM 发现样品芯片区域存在异常的条纹 阴影, 如图 4 所示。采用机械方法去除表面金属盖 和 TIM 胶后, 发现样品芯片背面可见明显的机械 损伤, 存在多处裂纹, 如图 5 所示, 与图 4 声扫结 果中的异常条纹阴影一致。

再次对芯片区域进行 C -SAM 发 现 芯 片 与 underfill、 underfill 与基板界面均存在条状异常阴 影, 与芯片裂纹的形貌一致, 如图 6 所示。

结合外观和声扫的结果可知, 该案例中的失效 样品由于基板翘曲导致芯片出现机械裂纹损伤, 当 芯片开裂时, 芯片的裂缝和错位会造成电源、 地和 I/O 端口发生短路、 开路等问题, 从而导致器件失效。

2.2 凸点重熔

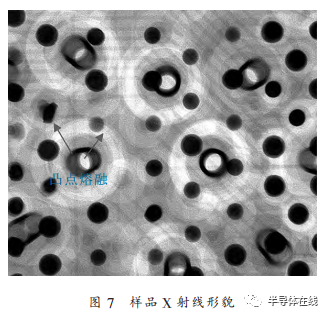

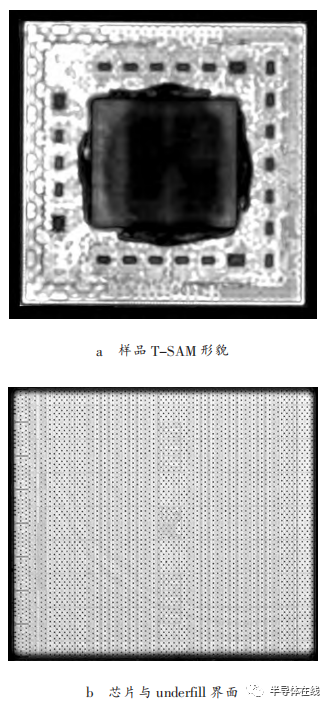

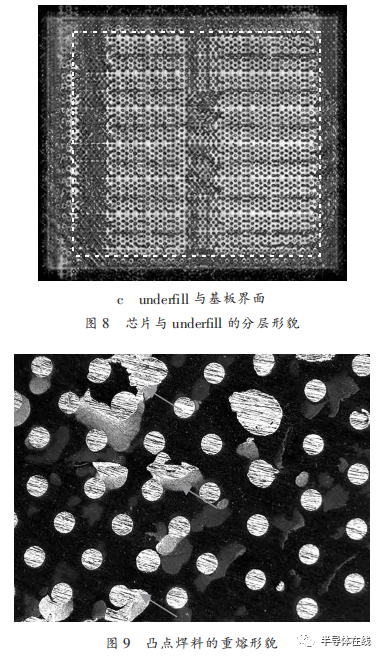

对某型号FPGA 回流焊后进行飞针测试, 发现 多个电源对地短路。X 射线检查发现芯片凸点大面 积地熔融, 如图 7 所示。开盖后 T-SAM 可见芯片 中间存在异常的分层形貌, C-SAM 发 现 underfill与基板界面存在分层形貌, 如图 8 所示。采用机械 研磨方法将样品逐层地平面研磨至凸点层, 可见样 品的凸点焊料重熔形貌, 如图 9 所示。

结合 X 射线检查、 SAM 和切片结果可知, 该 案例中失效样品的失效机理为:样品由于 underfill 与基板界面分层, 焊料熔融并填充分层界面导致凸 点桥连, 造成电源端口对地短路失效。

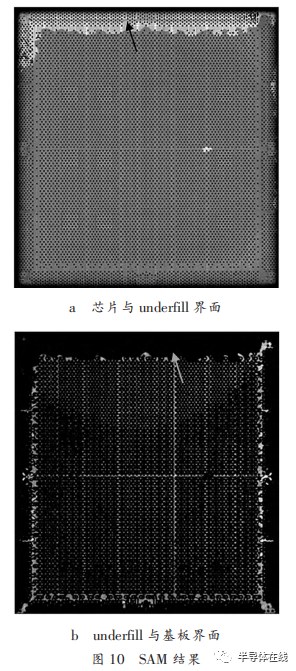

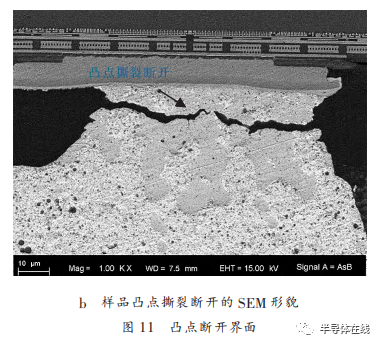

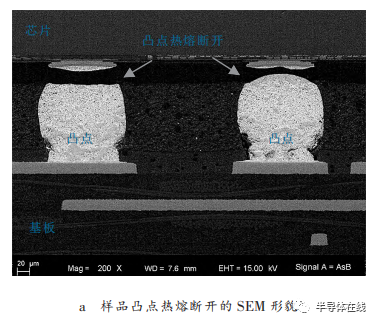

2.3 凸点开裂

某型号FPGA 装机后进行常温测试时发现电源 电流偏低, 串口无输出, 确认其功能异常。电特性 测试发现多个端口对地开路, 声学扫描检查发现芯 片与 underfill、 underfill 与基板界面均可见明显的 分层, 且分层集中在芯片上侧, SAM 结果如图 10 所示。

为了检查分层区域的凸点有无异常, 采用固封 和研磨的方法对芯片上侧第一排凸点进行金相切片 观察, 结果发现:第一排凸点横截面可见芯片与 underfill 界 面 的 明 显 分 层, 多个凸点从分层处断 开, 部分凸点的断开界面平滑呈圆弧形, 为热熔形 貌;部分凸点的断开界面不规则, 呈现撕裂形貌,如图 11 所示。

结合电测、 SAM 和切片的结果可知, 该案例 中失效样品的失效机理为:在热应力和机械应力的 作用下, 样品芯片与 underfill 界面分层, 内部凸点 断裂导致端口开路而失效。

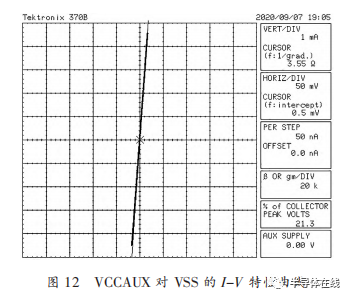

2.4 过电应力

某型号 FPGA 随整机进行振动试验后失效, 具 体表现为 1.8 V 电源对地阻值偏小。外观检查未见 样品存在机械损伤, X 射线检查和 SAM 未见样品 凸点存在明显的异常 , 电特性测试发现样品 VCCAUX、 VCCINT 对 VSS 的 I-V 特性曲线呈现低 阻 特 性, 如 图 12 所 示, 其他电源端口和 I/O 端 口 对 VSS 的 I-V 特性曲线未见明显的开路或并阻 特性。

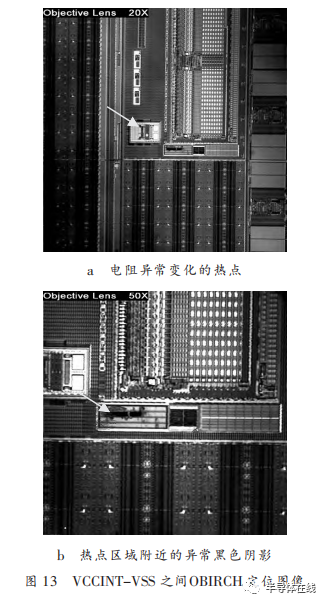

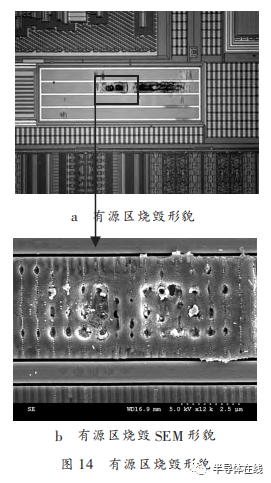

为了进行失效定位, 运 用 OBIRCH 背 面 定 位 技 术 , 利用激光扫描显微镜对样品进行背面观 察 分析。对 VCCAUX 与 VSS 之间施加电压, 可见 电阻异常变化的热点位于芯片有源区, 如图 13a 所 示 。对 VCCINT 与 VSS 之 间 施 加 电 压 (80 mV, 2.21 mA) , 可见电阻异常变化的热点位于有源 区, 且热点区域附近可见异常的黑色阴影, 如图 13b 所示。芯片表面未见明显的过热、 过电烧毁形 貌, 化学去层后可见有源区晶体管击穿烧毁形貌,烧毁区域与 OBIRCH 定位热点区域一致, 如图 14 所示。

结合电测、 OBIRCH 定位和去层后的 SEM 观 察可知, 样品由于电源端口引入异常电压导致芯片 内部晶体管击穿烧毁而失效。

3 结束语

本文介绍了 FCBAG 封装集成电路在失效分析 中常用的检测设备与技术, 包括 X 射线检测系统、 SAM、 OBIRCH 背面定位技术和 SEM 等, 并通过 4 个典型案例介绍了如何对 FCBGA 器件展开失效分 析, 具体的失效定位方案总结如表 1 所示。本文为 后续 FCBGA 封装集成电路的失效分析提供了一定 的参考和方向。

编辑:黄飞

-

集成电路芯片封装技术教程书籍下载2012-01-13 55411

-

集成电路封装技术专题 通知2016-03-21 3868

-

失效分析的重要性2016-05-04 7463

-

失效分析与检测技术2017-12-01 6369

-

常用集成电路的检测2020-07-13 2698

-

如何设计MOS集成电路ESD保护模块?2021-04-12 2132

-

常用集成电路的封装标准大全2009-08-23 692

-

常用集成电路的封装形式2010-01-14 11063

-

集成电路失效分析新技术2012-03-15 1242

-

集成电路封装失效分析方法2023-06-21 2333

-

集成电路封装失效分析流程2023-06-25 1288

-

集成电路封装失效机理2023-06-26 3078

-

集成电路封装可算性模拟分析2023-06-27 1072

-

集成电路封装失效的原因、分类和分析方法2023-06-28 5700

-

集成电路失效分析2023-08-29 2029

全部0条评论

快来发表一下你的评论吧 !