MIP和COB的封装技术LED屏幕哪个好?

制造/封装

描述

目前LED显示封装技术分为三个阶段,分别是:传统LED封装、Mini-LED封装和Micro-LED封装。

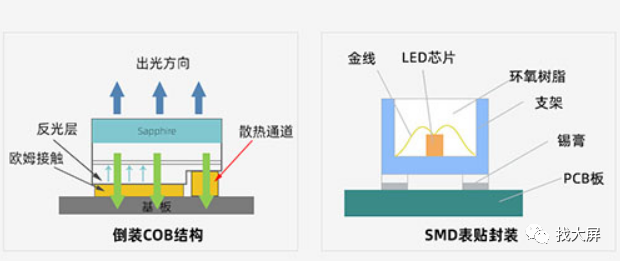

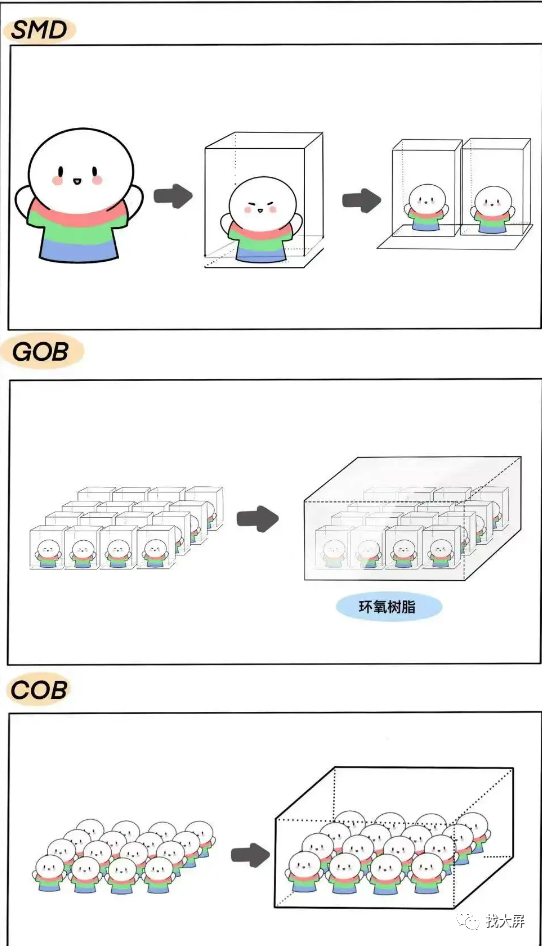

Mini-LED封装目前有三个技术路线,分别是SMD、IMD和COB。SMD可以覆盖P0.9以上的应用市场,但在小屏应用上面容易磕碰,可靠性稍微差一些。COB省去了SMT的贴片环节,能够覆盖P0.4~P2,而且是面光源发光,它的光线柔,但容易出现模块化的色差。IMD是融合了SMD和COB的特点,它能在点间距上覆盖到P0.4~P0.9,防磕碰能力强,可靠性也强。

Micro-LED封装有如下几个封装技术路线:

第一种是单片式的集成封装,这样的封装它具备了超高分辨率和超高亮度这个特点,但是它是存在无法解决彩色化的问题。

第二条路就是Micro阵列透镜的光学合成,它是有比较复杂的一-个结构,同时它无法满足高分辨率和高亮度的要求。

第三是UV/B MicroLED阵列加上RGB量子点色转化的全彩方案。可以看到除了量子点材料它稳定性较差之外,无论是采用喷涂、光刻还是彩膜的方案,它都有一-些难点需要攻克。

第四就是基于RGB Micro-LED的MiP全彩封装,它能够兼顾良率和成本,最具量产可行性,核心是解决了降低Micro-LED的使用门槛、实本,最具量产可行性,核心是解决了降低Micro-LED的使用门槛、实现全测分选。

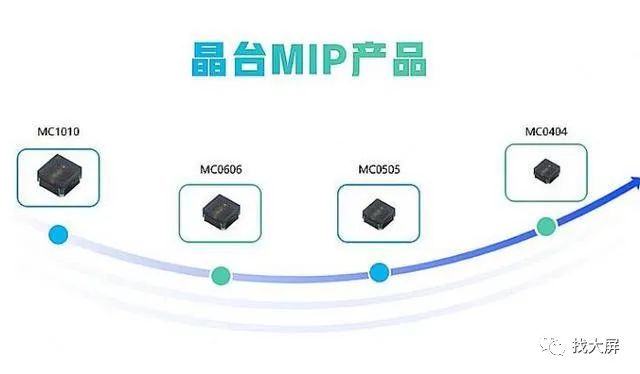

MIP(全程Micro LED in Package)本质是Micro LED和分立器件的有机结合,即将大面积的整块显示面板分开封装,这样更小面积下其良率控制将得到极大提升,同时测试环节从芯片后移至封装段,将有效降低成本提升速率。

MiP是将Micro-LED芯片和高精度的载板进行结合,从而实现扇出型封装,能够降低测试的难度和下游的贴装难度。MiP器件能够做到RGB Micro像素的全测、分选、混Bin,能使面板的显示一致性高。MiP方案在分光分色的同时,能够将不良进行筛选剔除,能够保证出货前的良率,降低下游的返修成本,这相对于传统方案而言也是具备一定的优势。同时MiP拥有更好的适配性,一款MiP的器件能够满足不同点间距的产品应用。

MIP封装技术可以不大幅增加设备,能够使用当前机台设备进行生产,这样就大幅降低了企业的高昂的产线设备端投入。同时,MIP技术将原先需要在芯片端进行的测试后移至封装后,从芯片测试改为对引脚的点测,效率得到大幅提升的同时也进一步降低了成本,保障下游客户使用现有设备即可生产Micro LED显示屏。已经有国星光电、晶台光电、芯映光电、利亚德、中麒光电等企业布局MIP封装技术路线。

从产品性能上看,MIP显示模组还具有高黑占比、特殊光学设计、兼容性强和应用性强等优势。MIP封装还更易于后期的检测和修复。

COB是chip-on-board,即板上芯片封装,是一种区别于SMD表贴封装技术的新型封装方式,具体是将裸芯片用导电或非导电胶粘附在PCB上,然后进行引线键合实现其电气连接,并用胶把芯片和键合引线包封。这种封装方式并非不需要封装,只是整合了上下游企业,从封装到LED显示单元模组或显示屏的生产都在一个工厂内完成,整合和简化了封装企业和显示屏制造企业的生产流程,生产过程更易于组织和管控,产品的点间距可以更小、可靠性成倍增加、成本更接近平民化。

目前COB封装技术主要有以下三种发展方向:

第一种:单灯珠COB封装技术

这种技术沿袭了传统封装技术的思路,具有较低的技术门槛,整个工艺路线和产业链布局也都没有太大的改变。显示屏厂还是购买封装厂封装好的COB灯珠,再通过SMT工艺一粒粒装到LED显示面板上

第二种:有限集成COB封装技术

为了提高生产效率和降低像素失效率,同时避免大幅增加封装技术的难度,有些厂家开始尝试有限集成COB封装技术。显示屏厂从封装厂购买的不再是单颗COB灯珠,而是有限集成封装的带有支架的COB模块,然后将这些模块通过SMT工艺装到LED显示面板上。

第三种:COB集成封装技术

COB集成封装技术指具有高集成度的COB封装技术,一般至少应具有0.5k以上的集成度,目前的技术已突破2k的集成度。整个LED显示面板的灯珠集成都是在封装环节中完成的,不再需要SMT工艺。COB的封装技术又被归类为免封装或者省封装的模式,但是这种封装方式却并不是省去封装环节,而是省去封装流程,和贴片工艺相比,COB的封装流程要省去几个步骤,在一定程度上节省了时间和工艺,也在一定程度上节约了成本。SMD的生产工艺需要经过固晶、焊线、点胶、烘烤、冲压、分光分色、编带、贴片等环节,而COB的工艺在这个基础上进行简化,首先将IC贴在线路板上然后固晶、焊线、测试、点胶、烘烤,成为成品。

COB封装面临的挑战

1、封装过程的一次通过率

COB封装方式由于其特性,COB封装是要在一块大的板子上,这块板子上最多拥有1024颗灯,SMD如果封坏了一颗灯,只需要换一颗就行了,但是COB 封装的1024颗灯封装完成之后,要进行测试,所有灯确认没有问题之后,才能进行封胶。如何保证整板1024颗灯完全完好,一次通过率是非常大的挑战。

2、成品一次通过率

COB产品是先封灯,封完灯之后,IC驱动器件要进行过回流焊工艺处理,如何保证灯面在过回流焊处理的时候,炉内240度的高温不对灯造成损害。这又是一大挑战,和SMD相比,COB节省了灯面过回流焊的处理,但是器件面和SMD一样,都需要过回流焊处理的,也就是说SMD要过两次回流焊,不同的是,SMD过回流焊的时候,炉内的温度会对灯面造成两种损伤,一种是焊线,温度过高,就会急剧性快速膨胀,会造成灯丝拉断,第二个是炉内热量通过支架的4 个管脚迅速传递到灯芯上,灯芯上可能会造成细小的碎化损伤,这种损伤很致命,检测往往很难发现,包括做老化测试也很难检测出,但是晶体的这种细小的损伤细微的裂缝,经过一段时间这样的缺点就会突出,进而导致灯泡失效。而COB就是要保证在灯面过回流焊的时候,炉内高温不对其造成损害,保证良品率,这也是非常重要的层面。

3、整灯维修

对于COB灯的维护,需要专业的一起来进行修护与维护。而单灯维护有一个最大的问题就是,修好之后,灯的周围会出现一个圈,修一颗灯,周边一圈都会被焊枪熏到,维修难度也比较高。

存在挑战就需要找出相应的解决办法,目前来说,COB封装在封装以及维护过程中遇到的问题,企业都拿出了相应的解决方案,比如在灯面过回流焊的时候,采用某种方式将灯面进行保护,减小损伤;在维护过程中采用逐点校正技术,保证灯珠之间的一致性。

COB封装有一个优势就是直接在PCB板上进行封装,不受灯珠的限制,所以,对于COB来说点间距这个说法并不科学,理论上来说,COB封装想要达到高密,是非常容易的。借用行业人士一句话来说,COB封装就是为小间距量身打造的。

目前,多数企业基本都是SMD和COB双路线发展,主流的P1.0间距以下LED直显产品主要采用IMD和COB两种技术。二者几乎都能满足目前已经推出产品的P0.4-P0.9规格型号。某种角度看,MIP就像是独立像素的COB封装:即具有COB芯片级集成的可靠性,也拥有独立灯珠的灵活性,且对micro时代巨量转移的可靠性要求要低1-2个数量级。在更大众一些的应用产品,如P1.2、P1.5、乃至P3.0等产品上看MIP技术,其优势依然巨大。MIP几乎是mini/micro 规格的LED晶体应用在更大间距指标LED直显屏上的“最优解”。MIP封装产品可适应P1.8-P0.7任意点间距,兼容性高,应用广泛。可实现混晶、分光分色,显示效果更佳。倒装共阴结构,可靠性更高,更节能省电。因为间距指标较大,这些产品上应用COB技术反而可能得不偿失。

COB技术是更擅长于高像素密度的高集成封装。COB封装产品定位中高端,目前主要销售P1.6以内的产品,且以P1.2产品销售为主,从各点间距的比重来看,P1.2以内优势更强。点间距越小,COB产品的综合成本优势就越明显,采用COB技术和SMD技术生产的P1.2产品在成本上相当,当点间距小于P1.2时,COB技术的综合制造成本低于SMD技术。

COB封装和MIP封装有以下几点区别:

原理不同:COB封装的LED显示屏具有更高的质量,因为它们没有使用支架,而是使用硅胶或导电胶将芯片直接粘贴在基板上,然后进行引线键合,实现电气连接。MIP封装是在LED芯片电极制作完成后,通过互连机架将芯片电极与基板电极互连。

特点不同:COB封装具有外形美观、结构简单、成本低等优点。MIP封装具有实现超薄封装、生产效率高、散热性能好等优点。COB技术融合了LED产业中游封装和下游显示技术,省去了支架成本以及部分制造环节,生产效率更高;MIP技术路线可以更好地实现Micro LED降本提质,用MIP技术生产的P1.2产品在成本上与COB技术和SMD技术生产的P1.2产品相当,但点间距小于P1.2时,MIP技术的综合制造成本低于COB技术和SMD技术。

审核编辑:刘清

-

MIP与COB“博弈”2023-12-15 1662

-

MIP“硬刚”COB2023-05-23 1467

-

COB封装LED显示屏的优劣及其发展难点2020-12-24 2868

-

led中的cob是什么,关于不同封装方式的分析2020-08-10 5242

-

COB小间距LED2020-07-17 4425

-

cob封装的led显示屏结合SMD封装的led显示屏的优点2020-07-15 3220

-

cob封装技术在小点间距屏幕中的应用2020-06-08 1334

-

cob大屏幕应用2020-06-05 1858

-

COB屏幕是利用COB封装方式做成的LED显示屏2020-06-02 2680

-

cob屏幕价格2020-05-21 1117

-

COB屏幕2020-05-20 1392

-

COB屏幕是什么2020-05-19 2489

-

cob和led的区别2020-04-03 3449

-

cob和led的射灯哪个好_cob射灯与led射灯区别介绍2018-01-16 73830

全部0条评论

快来发表一下你的评论吧 !