你知道Hair-pin、I-pin、S-winding、X-pin的区别吗?

电子说

描述

扁线电机主要有三条技术路线:Hair-pin、I-pin、S-winding。三种技术路线都有各自优势,目前Hair-pin为主流,I-pin以联合电子、博世为代表,S-winding以博格华纳为代表。S-winding对扁线的要求更高,加工费也更高。长安汽车最新发布的蓝鲸iDD混合动力系统使用的就是S-winding电机。联合电子于2022年推出的X-pin预计在2024年量产。

从驱动电机定子绕组技术的发展历程看,可以将其划分为第一代径向嵌装绕组技术与第二代轴向嵌装绕组技术。

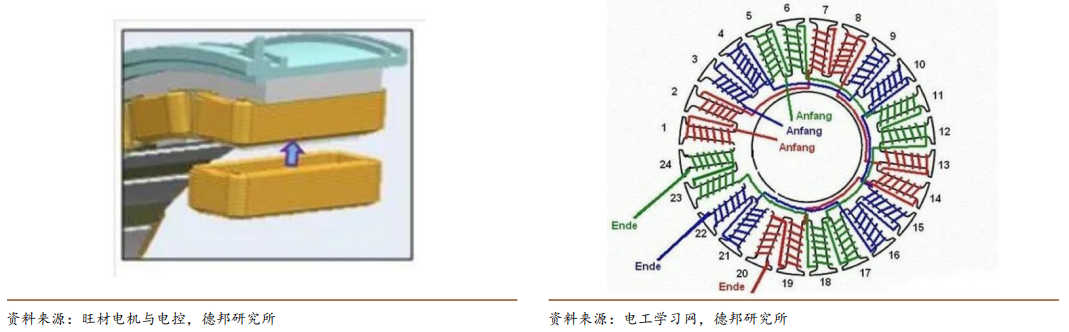

第一代绕组技术:径向嵌装绕组。径向嵌装绕组是指将铜导体绕制成型后,沿定子铁芯齿部的极靴口将绕组从径向方向装配进铁芯槽内。从1888年开始,工业电机上应用的主流绕组技术均为径向嵌装绕组,初期绕组技术以分布式圆线径向嵌装绕组为主,1942年又逐渐衍生出集中式圆线径向嵌装绕组,随后到1995年发展出集中式扁线绕组以及分布式波绕扁线绕组。

径向嵌装绕组难以适应自动化生产。径向嵌装式绕组技术由于其铁芯槽口极靴形状的结构设计受限,会直接影响到电机的峰值/持续特性以及NVH性能,此外在生产工艺上往往还需要手工介入调整,难以实现高节拍(60s以内)的自动化生产。

上图(左):圆线径向嵌套 (右):径向波绕绕组

第二代绕组技术:轴向嵌装绕组。从1958年开始,随着绕组技术的进一步成熟,第二代轴向嵌装绕组技术开始进入市场应用,初期的轴向嵌装绕组也主要应用在大中型工业电机中。轴向嵌装绕组是指将半成型或者未经预成型的扁铜线导体,沿定子铁芯的端面槽口将绕组从轴向方向装配进铁芯槽内。

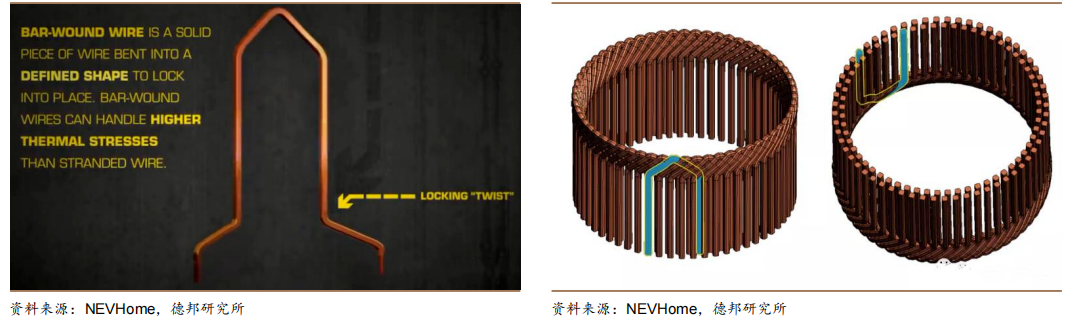

轴向嵌装绕组的第一个技术分支:Hairpin绕组。Hairpin绕组凭借其优异的功率,扭矩与效率性能迅速占领主流技术市场。Hairpin绕组可以大大减少绕组嵌装所需的装配预留空间和导体间隙,其槽满率可以达到70%左右。

上图(左):发卡示意图 (右):Hairpin绕组

轴向嵌装绕组的第二个技术分支:I-Pin绕组。I-Pin绕组无需预成型且为单槽装配,可以进一步降低绕组的装配预留空间,其槽满率可以达到74%左右(以联合电子目前已批产的I-pin产品为例),具有更为优异的功率,扭矩与效率性能。缺点是焊接工艺繁琐,端部尺寸较大。

上图(左):I-pin示意图 (右):I-pin绕组 示意图

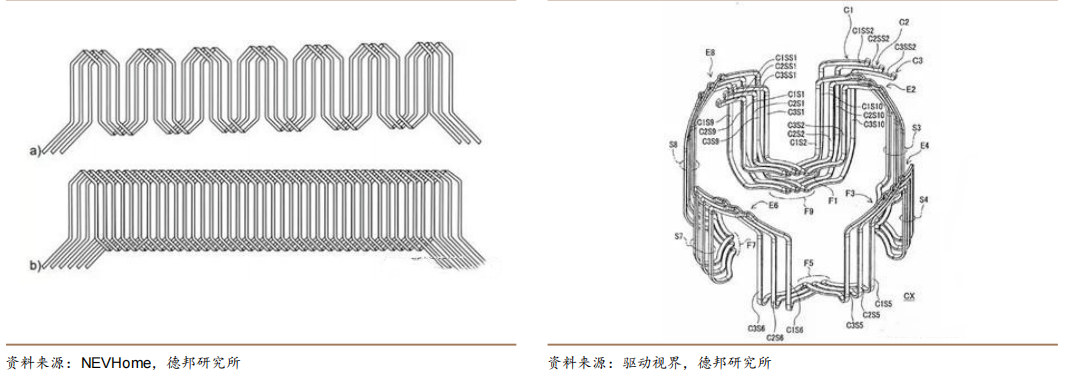

轴向嵌装绕组的第三个技术分支:S-winding绕组。S-winding绕组具有众多优势:

成型后两头端部无需焊接,端部空间尺寸更小;

更加优秀的NVH性能,减少了转矩脉动(即随着电机轴旋转而导致的转矩输出周期性增加和减少)从而实现更平稳的运行;

更出色的冷却效果。

2018年博格华纳凭借性S-winding型绕组导线成型技术荣膺《汽车新闻》杂志颁发的PACE大奖。该方案尤其适用于安装空间有限的P2混合动力汽车,S-winding绕组比集成绕组定子短30%左右,而扭矩密度提高了50%以上。

上图:S-winding扁线示意图

上图(左):S-winding扁线电机定子示意图 (右):电装公司的S-winding扁线电机局部图

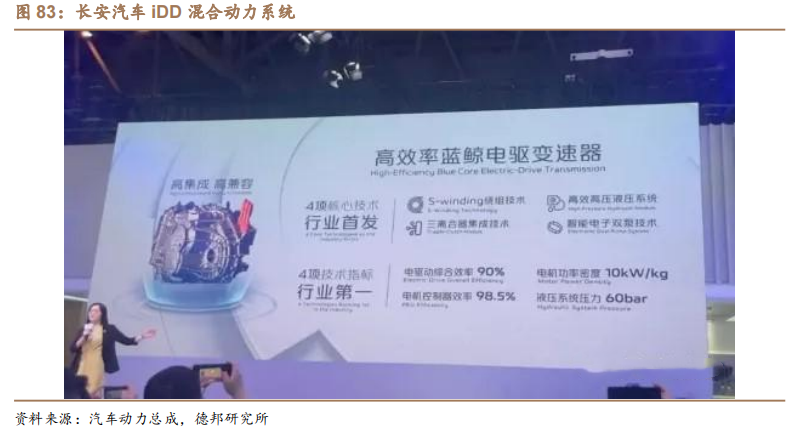

2021年6月长安汽车最新发布的蓝鲸iDD混合动力系统采用S-winding绕组。搭载该系统的SUV车型UNI-K PHEV的匮电油耗仅为5L/100km,其核心零部件蓝鲸电驱变速器采用的就是S-winding绕组,电驱动综合效率90%;电机控制器最高效率超过98.5%,电机功率密度达到10kW/kg,液压系统压力高达60bar。官方宣称,蓝鲸iDD系统最高传递效率达到97%,系统综合扭矩最大可达590牛·米,百公里加速最快6秒+,最高车速可达200km/h。

上图:长安汽车iDD混合系统

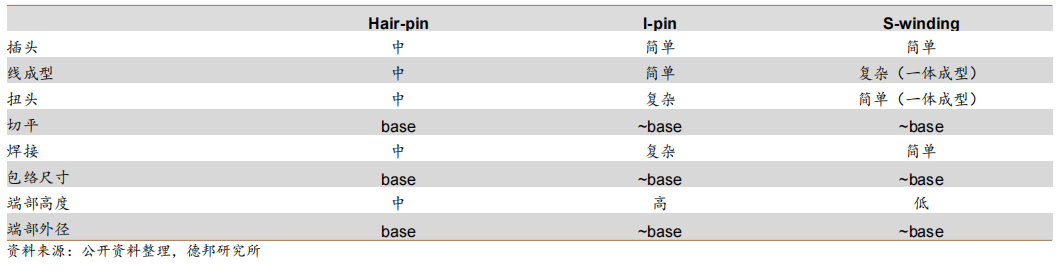

不同技术路线对生产设备及工艺的影响极大,绕组生产步骤大致分为:插头、线成型、扭头、切平、焊接等。Hair-pin在各步骤的生产工艺难度适中,而S-winding在线成型加工步骤上难度极高,但在焊接、端部高度等方面存在优势。

上图:技术路线对生产的影响

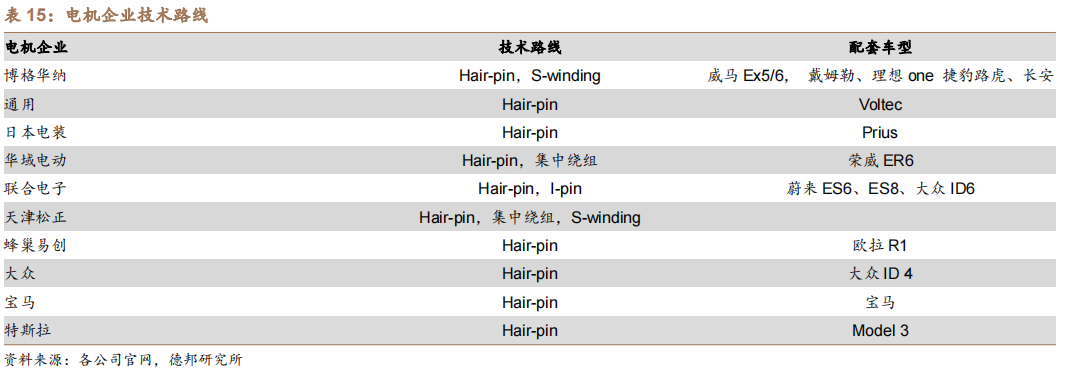

目前的技术路线仍然以hair-pin工艺技术路线为主,I-pin以联合电子、博世为代表,S-winding以博格华纳为代表。

上图:电机企业技术路线

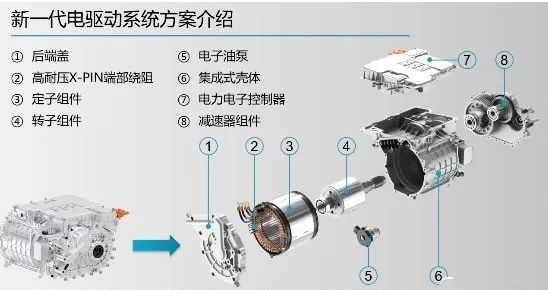

2022年10月底,联合电子在博世技术平台上介绍了其新一代电驱动系统方案。新一代电驱动方案采用共壳体设计方案,将电机壳体、控制器下壳体已经部分减速器壳体实现集成。

从公开的示意图来看,定子绕组采用原X-pin方案,根据联合电子发布的数据槽满率达到74%,端部尺寸相比I-pin缩短27mm,相比连续波绕缩短4mm。最高耐压可达1200V,局部放电耐压可达3300V。

电控方面,将搭载新一代功率模块PM6。EMC滤波组件与电容实现集成,整体布置更加简洁。新增水冷板散热,提升功率模块散热。采用全新的安全状态设计方案SEDSS。相比ASC方案,SDESS可保证在功率模块失效时,电机仍可自由转动。即使在车辆故障的情况,车轮仍可转动,降低拖车成本。

性能上来看,新一代电驱动峰值功率200kw,轮端峰值扭矩4150nm,轮端峰值转速1940rpm,CLTC工况效率达到92.8%。得益于集成化的设计思路,功率密度达到3.5kw/kg。在油冷技术的加持下,持续输出功率达到130kw,占比峰值功率区间达到65%。可兼容400V/800V电压平台。

目前该产品已完成设计方案锁定,设定的性能要求也已达到。预计在2024年将实现批产。

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(用于 80pin GK 和 GC 封装)(R20UT1395XJ0100_CHECK_PIN_EJ)2023-04-20 225

-

pin到99%解决办法2018-03-06 6608

-

Hair-pin铜制发卡绕组激光焊接方案2021-06-20 2458

-

MA8601 pin√pin替代汤铭FE1.1s方案2022-06-09 409

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(for 44pin 国标封装)(R20UT1348XJ0100_CHECK_PIN_EJ)2023-04-20 216

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(for 64pin 国标封装)(R20UT1380XJ0100_CHECK_PIN_EJ)2023-04-20 271

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(for 100pin 国标封装)2023-04-20 237

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(for 52pin 国标封装)(R20UT1387XJ0100_CHECK_PIN_EJ)2023-04-21 229

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(用于 64pin GC 和 GK 封装)(R20UT1388XJ0100_CHECK_PIN_EJ)2023-04-21 187

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(for 64pin 国标封装)(R20UT1425XJ0100_CHECK_PIN_EJ)2023-05-05 215

-

Check Pin Adapter QB-144-CA-01 Pin Header Cover(用于 80pin GC 和 GK 封装)(R20UT1390XJ0100_CHECK_PIN_EJ)2023-06-27 228

-

联合电子X-Pin电机批量生产 X-Pin绕组技术比对解读2023-07-01 5579

-

为什么推X-pin?X-pin和Hair-pin工艺有哪些区别?2023-12-11 1515

-

电脑的pin码是什么?PIN码和密码有什么区别?电脑如何设置pin码?2024-01-17 30953

-

联合电子X-PIN电机出货量突破10万套2024-10-14 494

全部0条评论

快来发表一下你的评论吧 !