全三维数字化协同设计思路剖析--主导科技Q&A

描述

上期,刘加林老师为大家分享了轨道交通领域检测装置的设计思路。文章发出后,网友们留言提出了很多关于工业装备领域构建产品数字化虚拟样机的问题本期,刘加林老师为大家答疑解惑剖析「轨道交通智能装备」的全三维数字化协同设计方法。

贵公司所聚焦的轨道交通检测产品体系,相较于一般装备制造业而言有哪些特点?从技术应用层面看,你们是如何通过智能化技术提升检测结果精度的?

高铁作为人们普遍的出行方式,安全性一直是大家关心的问题。我们主导科技目前的产品主要聚集在高速动车组的安全运行保障检测装置。作为一种复杂的检测装置,动车组安全运行保障检测装置涉及到多种学科、多种技术的交叉应用,包括光学图像检测技术、无损检测技术、人工智能及大数据分析技术等。

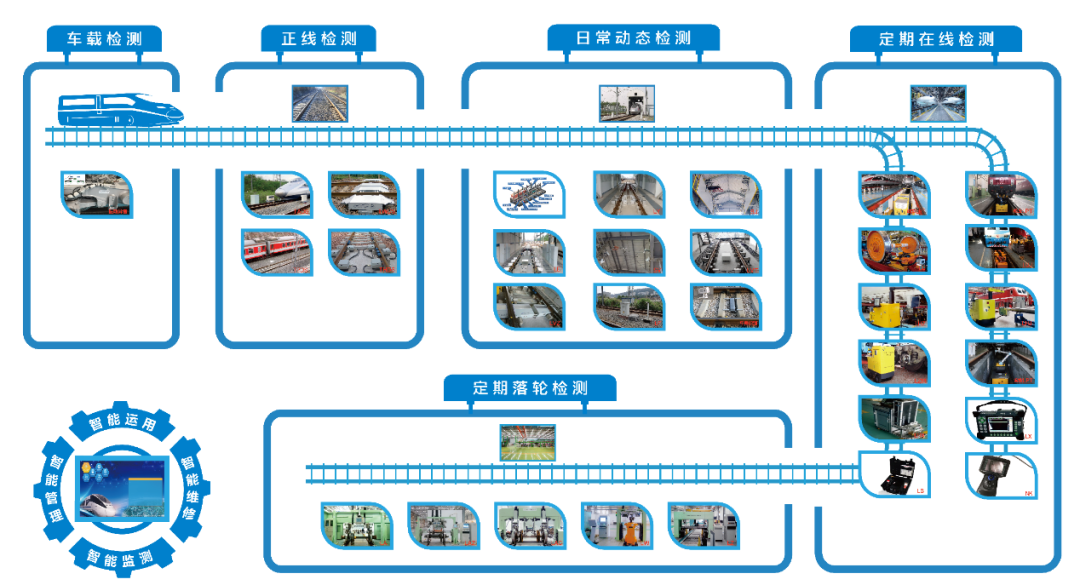

以我们代表性的装备产品:动车组轮对、受电弓及走行部检测装置为例,它可以进行车载检测、正线监测、日常动态检测、定期在线检测、定期落轮检测等,为高铁的安全出行构筑五层综合保障体系。换句话说,主导科技可以为动车组关键部件的全生命周期安全质量控制提供智能化解决方案,全方位保障动车组运行安全。

图. 主导科技检测产品系列

以我们安装在铁路列车运行线路上的TADS滚动轴承故障轨边声学诊断系统为例,在研发过程中采用了先进的轨边声学跟踪等技术,对各型铁路列车滚动轴承外圈、内圈和滚动体的裂纹、剥离、磨损及腐蚀等技术及智能识别故障均可以进行早期诊断和分级报警。适用于各型动车组、机车、车辆及动力集中动车组在线动态检测,满足铁路行业标准相关要求。

我主要负责在新品研发阶段进行三维重建、各类三维数据处理、算法的设计、开发和测试工作,同时负责各类实验测试环境搭建,编制各类技术资料文档,并不断跟进行业内的新技术与算法。这其中会涉及多种类型的3D、CAD软件工具,会面临复杂3D模型、高精度和高性能计算等各种情形。

图 高铁在线动态检测

在机电一体化设计全三维设计过程中,高性能台式图形工作站对您和研发部门的最大帮助体现在哪些方面?

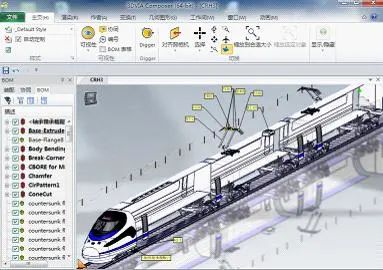

就我个人而言,我认为专业的高性能工作站是我们日常工作中最基础也是最重要的工具,我们内部也一致认为没有稳定、高效的设计环境是很难贯彻全三维设计这样的全新设计理念。我们在研发阶段全面应用三维CAD、PDM以及OA与SVN等系统平台以实现全三维数字化的协同设计,包括各分公司与总部开展国内异地远程协同设计,整个过程都是无纸化设计模式。

在惠普Z8 G5工作站的强大性能支持下,我们可以全面替代传统PC开展各项研发设计工作,各种专业设计软件可以无压力地同时流畅运行,支持我们以三维数据模型为主线贯穿整个设计流程,使各部门都能流畅自如的共享单一数据源结果。需要特别说明的是,动车组安全运行保障检测装置本身精度较高,为了确保将产品精度、产品性能最大化,我们产品的所有大型结构件和关键零部件都会使用CAE分析软件ADAMS与ANSYS、Simulation等进行有限元分析,并使用ANSYS、Simulation对关键的结构件进行FEA应力分析,使用ADAMS对运动相关部件进行动力学分析,进而优化各部件的结构,为产品的安全性提供了保障性的依据。

得益于惠普Z8 G5工作站的强劲性能,尤其是搭载的英特尔至强Gold 6444Y 处理器和NVIDIA RTX A5000专业级显卡,以及21000+ISV软硬件组合认证,提高了我们在使用各类专业工业软件高强度同步求解运算的效率,节省设计时间,减少设计失误,为生产、制造、改进以及后续的变形设计节省了大量的时间和成本,对提高公司研发水平,以及产品的市场竞争力起到了重要的作用。

之前您提到了产品采用空气动力学仿真,为何会考虑使用这种仿真设计方法?采用这种方式对我们设计流程而言有哪些优势?对设计工具产生了哪些要求?

在科技日新月异的今天,高铁检测已经从曾经依靠人力巡检的作业方式逐步被智能巡检装备所取代。但是,设备同样也会遭遇到恶劣天气条件的困扰。例如由于户外条件多变难以精准预测,设备在轨道运动过程中最高可能会遇到9级大风天气,如何保障产品在恶劣环境下稳定、高效运行来保障测试准确性成为困扰设计师的难题。

之前我提到的空气动力学仿真,其设计灵感也是来源于汽车通过流线型设计来减少风阻系数,提高车身的稳定性,降低能耗等。以生活中的例子来说,当水流过鸭子的背会发生什么?水会顺畅地,毫无阻碍地从鸭子那有着流线型曲线的背部流过,从鸭子的尾巴甩出去。上面这是一个贴近日常生活的场景,但它同时也代表着理想的产品空气动力学形态。空气虽然看不见摸不着,但它是有力量的。当我们的检测设备在高速移动的过程中,与气流之间接触的位置就会产生两种状态,一种是空气顺畅流走,另一种则是空气被设备的某些部位给挡住,产生风阻,这时候就会影响产品的运行状态,如果长时间保持这样的状态运行还会损伤产品的性能造成一定的故障。

因此我们在设计过程就需要充分考虑外部环境对于产品所带来的影响,采用空气动力学来分析模拟,并设定合理的产品外形参数。这就需要硬件拥有快速实时图形生成以及高速计算能力,帮助我完成从设计到虚拟仿真验证等环节。由于对模型的模拟仿真进而获得最优解,是一个持续优化迭代的过程,其中涉及到大量的数据需要处理,可能一个中等模型所需处理的数据量就高达几十GB,之前受限于机器性能不足成为我们日常工作中耗时最严重的环节之一。凭借惠普Z8 G5工作站搭载的高性能CPU以及专业显卡,原本需要2-3天时间所需处理的数据量可以在1天轻松完成。我们可以毫无顾虑的并行开展多种方案的比对调优,专注创新,无需再为算力不足而苦恼。

请您总结分享一下在产品研发设计过程中的经验。

产品设计首先需要通过提高附加值来提高效益,区别于仿制型和跟随性的研发策略,我们必须采用先进研发技术和设计方法学,创新、改善和规范企业研发流程,以提高产品质量,创造更多价值。

对于企业来说,需要全局性思维,归纳整合企业产品研发过程中的各个要素环节,从理念、方法、流程到工具、技术,从而形成一套企业遵循的研发流程和管理规则。包括我们部门也曾有过“重视研发、轻视优化”、“重视软件、轻视硬件”等情形,我认为企业必须综合考虑研发环节当中的各个元素,将先进设计工具和产品研发流程紧密结合。此外,企业需要以人为本,换句话说就是重视一线研发设计人员的体验,配以优秀的数字化工具,例如专业的惠普Z8 G5工作站搭建数字化创新平台,完成产品全数字化协同仿真,以虚拟化样机技术持续对产品优化,进一步提高研发创新技术能力与效率。

-

泰来三维|三维扫描助力变电站数字化建设2023-08-22 1751

-

三维扫描清真寺数字化保护2023-06-30 1153

-

泰来三维|古墓三维扫描数字化还原遗址墓室时空关系2023-05-29 1343

-

划重点!氪见激光雷达Q&;amp;amp;A合集,你想知道的都在这2022-08-26 3519

-

工业工厂3D沉浸式三维数字化管理系统2021-09-17 1540

-

三维数字化集成检测系统实现关键技术分析2018-11-30 1647

-

三维快速建模技术与三维扫描建模的应用2018-08-07 3880

-

三维数字化技术的应用设计研究2017-11-16 950

-

Elecfans高手问答Q&;A——STM32问答2014-09-04 10515

-

Elecfans高手问答Q&;A——ARM问答2014-08-25 3279

-

Elecfans高手问答Q&;A——DSP问答2014-08-20 13044

-

Elecfans高手问答 Q&;A——硬件电路设计2014-08-19 3446

全部0条评论

快来发表一下你的评论吧 !