不同电芯热管理介绍

电子说

描述

不同电芯热管理介绍

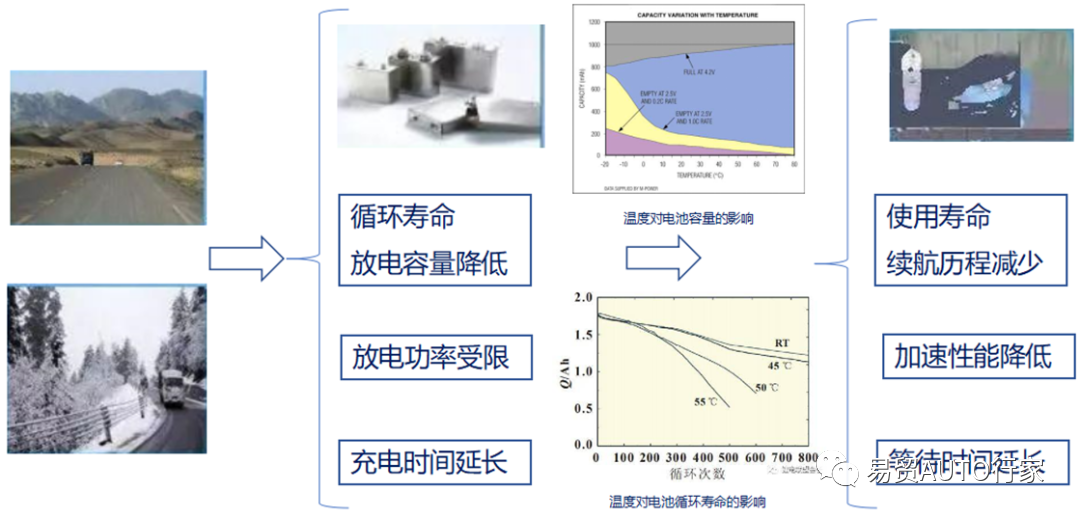

热管理的意义

人们对电动车续航里程、充电时间的要求越来越高,行之有效的电池热管理系统,对于提高电池包整体性能具有重要意义。

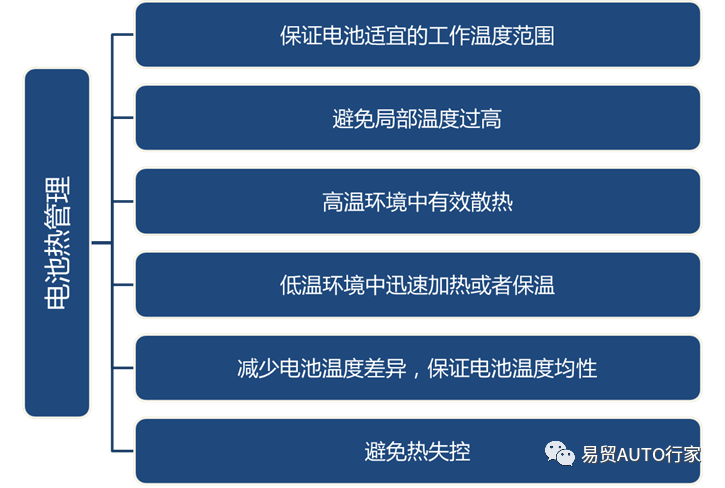

热管理想要达到的效果

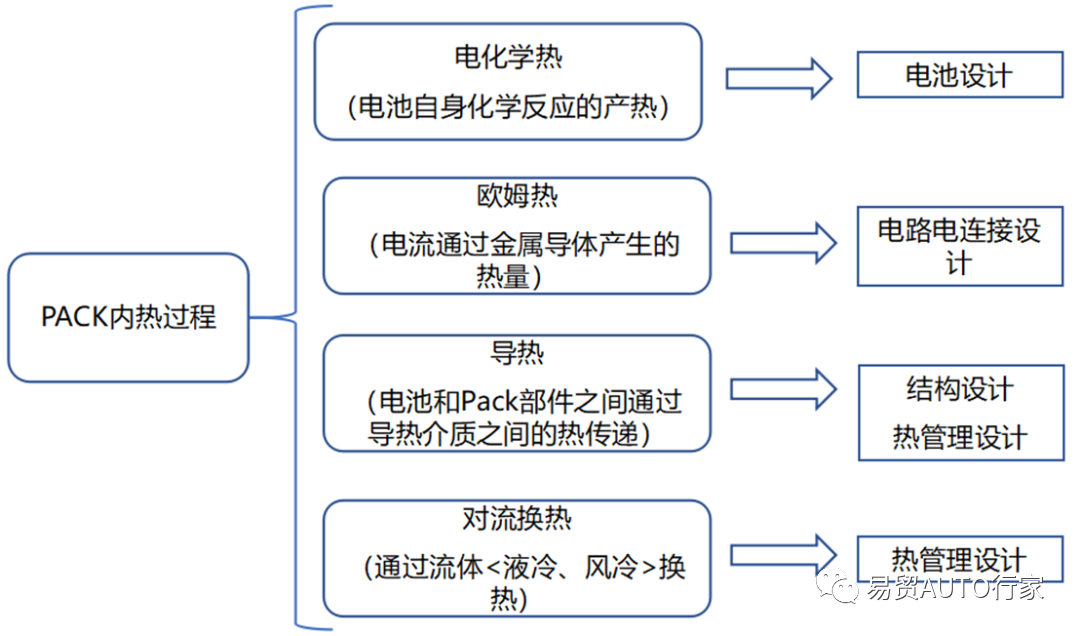

Pack内热过程

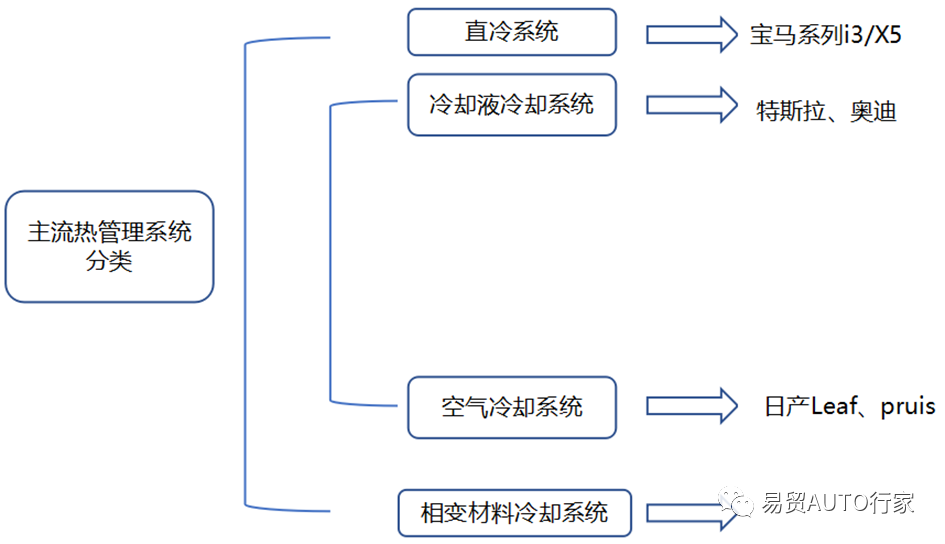

热管理系统的分类

各热管理系统具有自己的特点和优势,目前国内以液体热管理系统为主流。

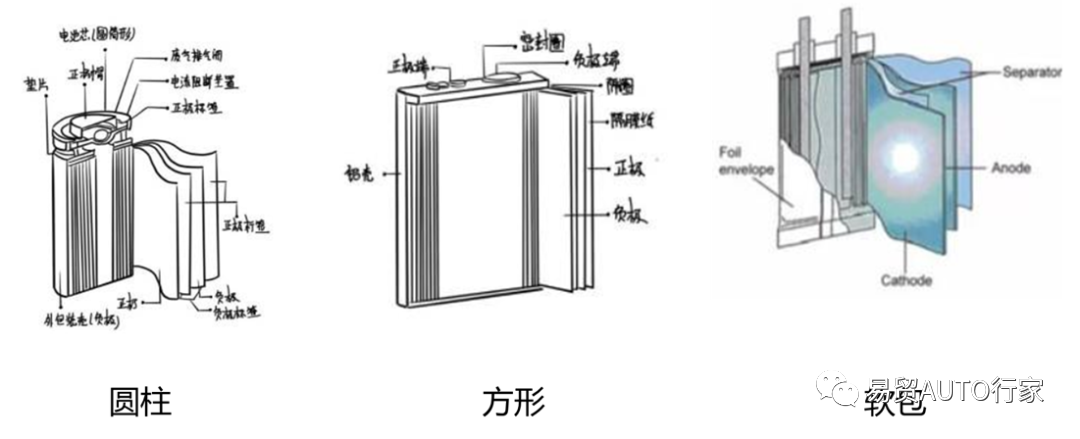

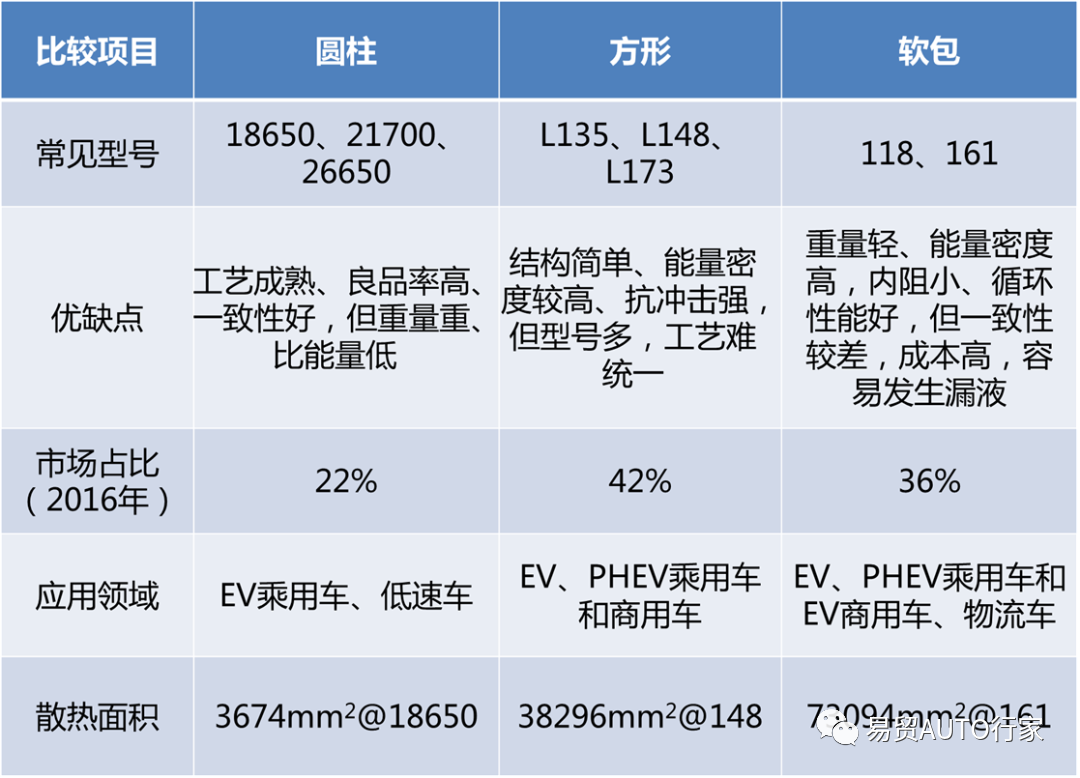

不同电芯介绍

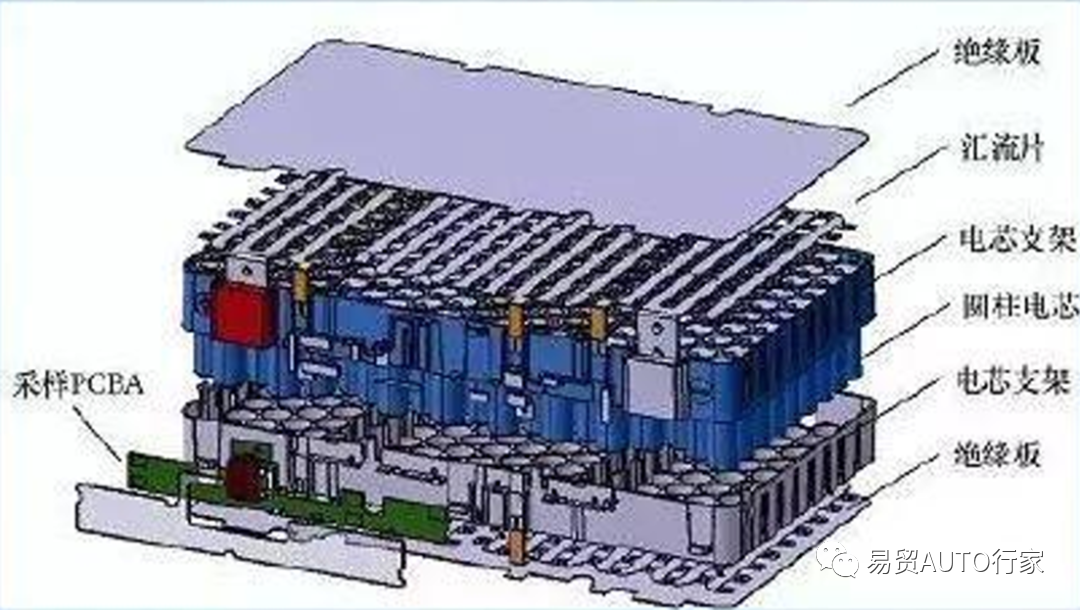

圆柱电芯模组

特斯拉圆柱电芯模组

国内某圆柱电芯模组

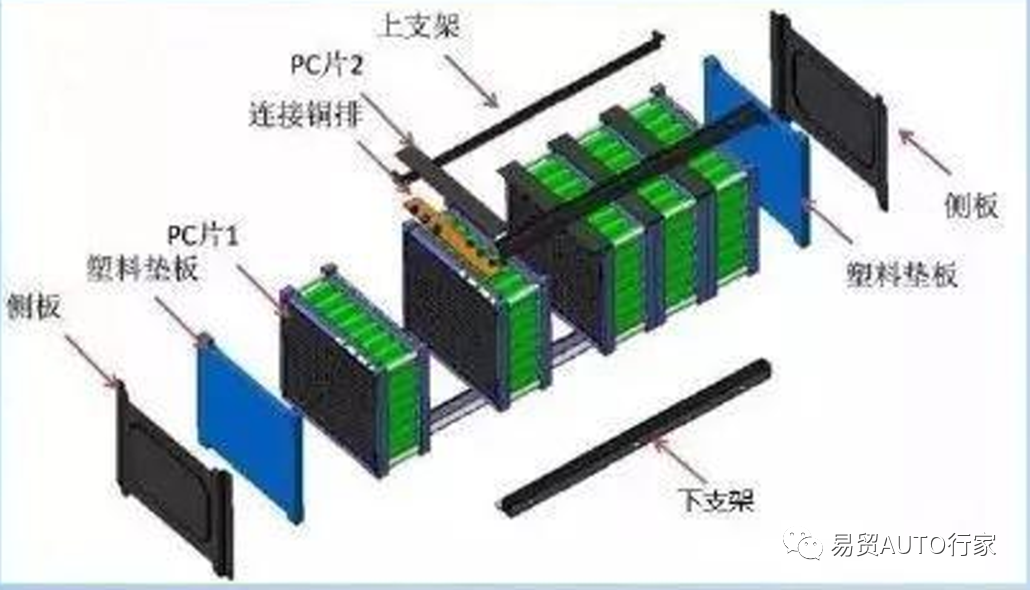

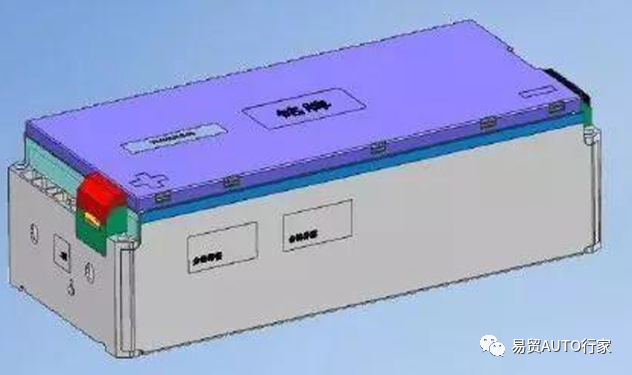

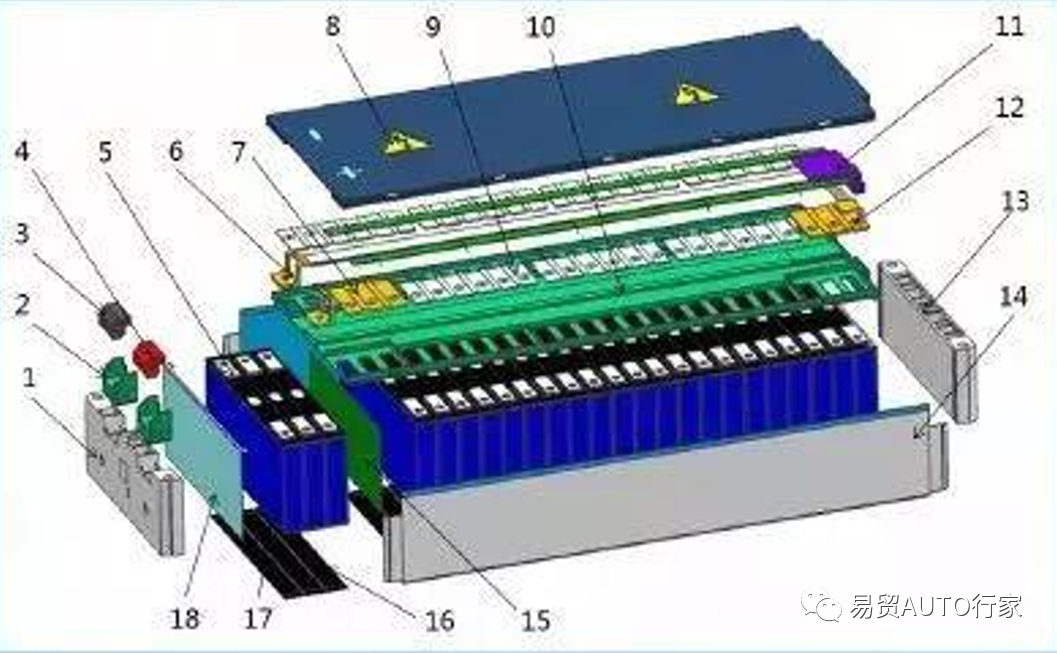

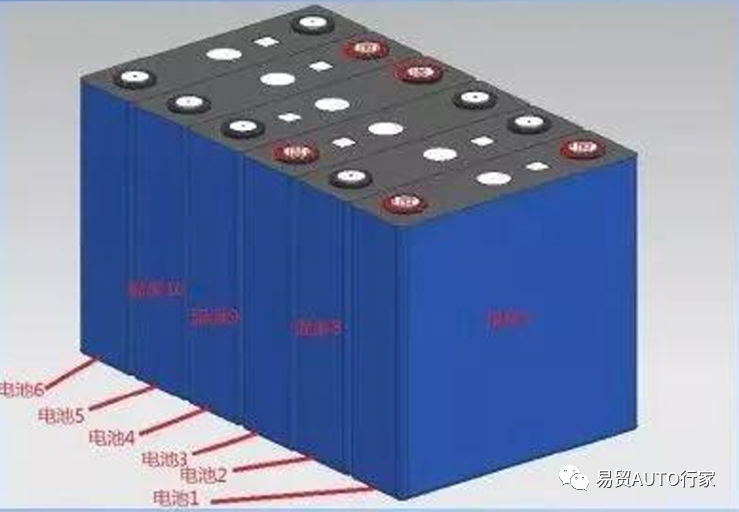

方形电芯模组

1-端板; 2-引出支座 3,4-正负极保护盖;

8-盖板; 9-导电排; 10-线束板;

14-侧板; 15-隔热垫; 16-底板。

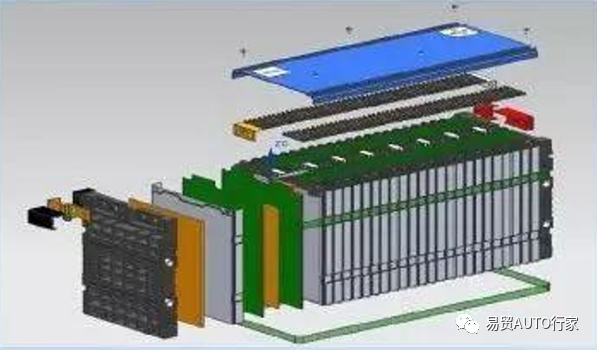

软包电芯模组

某L电池模块

电池粘接于壳体上,该壳体由塑料件和铝钣金件(厚度0.35mm)组合而成(塑料铆接),铝板的结构便于将电池的热量转移至边缘处,易于实现模块的散热,塑料件用于绝缘以及相互卡接形成一个电池单元。

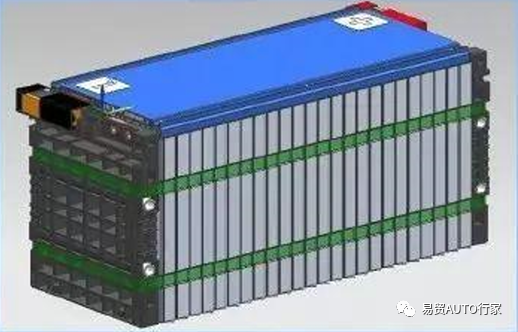

某S电池模组

外部铝端板,电池通过上下端板和塑料压板固定

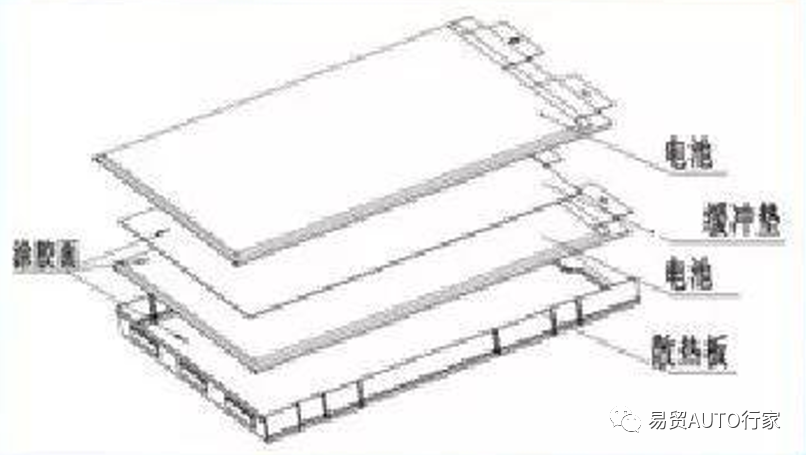

软包模组

软包模组主要零件:端板、盖板、导电排、散热板、缓冲垫、NTC。

散热单元

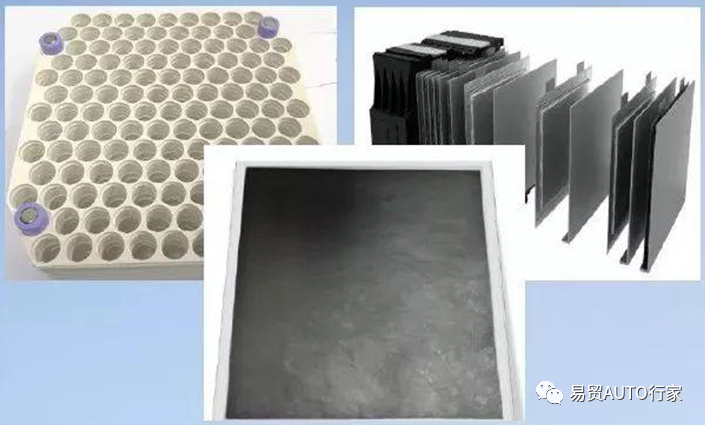

圆柱电芯热管理

冷却管道内部被分成四个孔道,为了防止冷却液流动过程中温度逐渐升高,使末端散热能力不佳,热管理系统采用了双向流动的流场设计,冷却管道的两个端部既是进液口,也是出液口。

电池之间及电池和管道间填充电绝缘但导热性能良好的材料(如Stycast 2850ct),其作用使(1)将电池于散热管道间的接触形式从线接触转变为面接触,增大传热效率;(2)促进电池间热交换,有利于提高单体电池间的温度均一度(相当于被动热均衡);(3)提高电池包的整体热容,从而降低整体平均温升。

方形电芯热管理

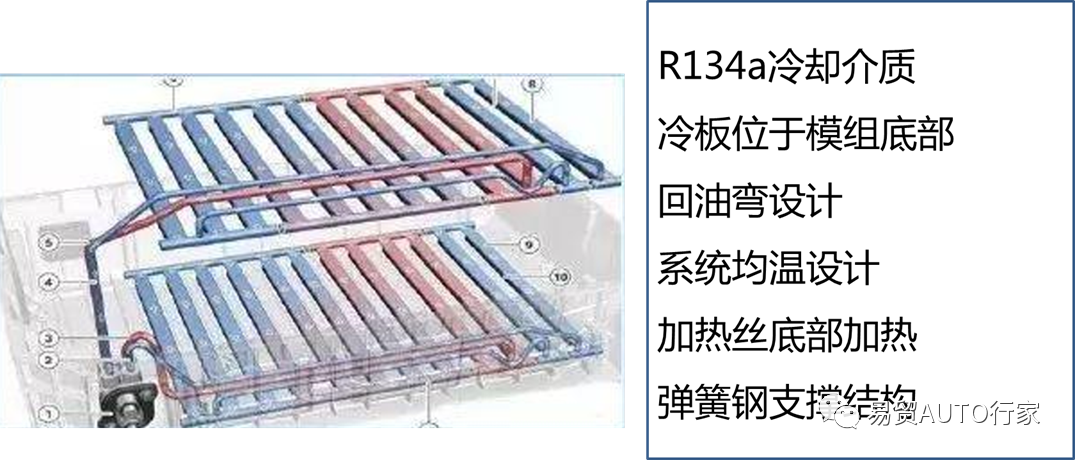

宝马直冷热管理系统

冷板温度分布

某W电池热管理系统

内部搭载有32个VDA模块,每四组模块共用一个冷板,冷板与冷板之间通过管路并联连接,使系统温度性能最优,其中冷板采用搅拌摩擦焊冷板,冷板和管路通过快插连接。

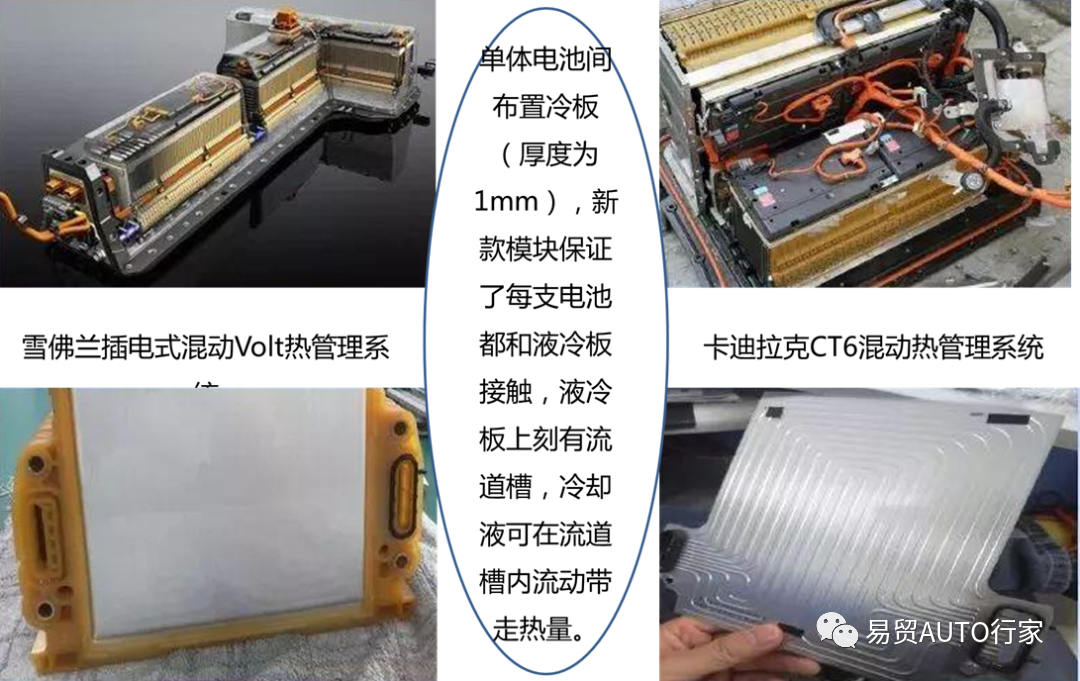

软包电芯热管理

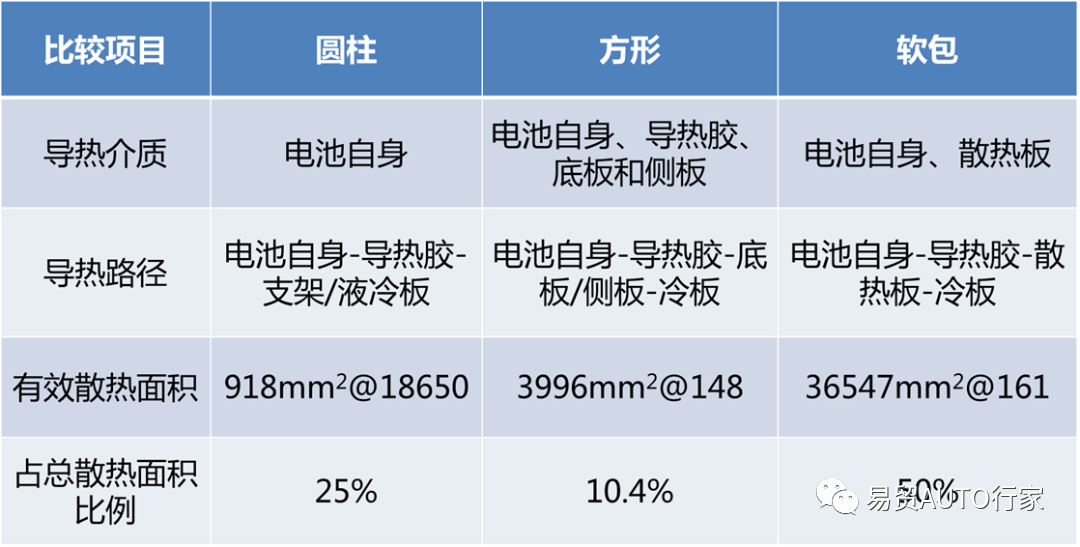

不同电芯热管理比较分析

相同之处:

1、通过增加散热通道,提高散热效率;

2、通过使用高导热介质,提高导热速率;

3、通过主动冷却方式;

4、导热和散热

不同之处:

1、采用的导热介质不同;

2、散热路径和散热通道不同;

3、散热面积及有效散热面积比不同;

4、冷却介质也有不同;

5、冷板布置方式不同;

6、散热器效果不同。

02

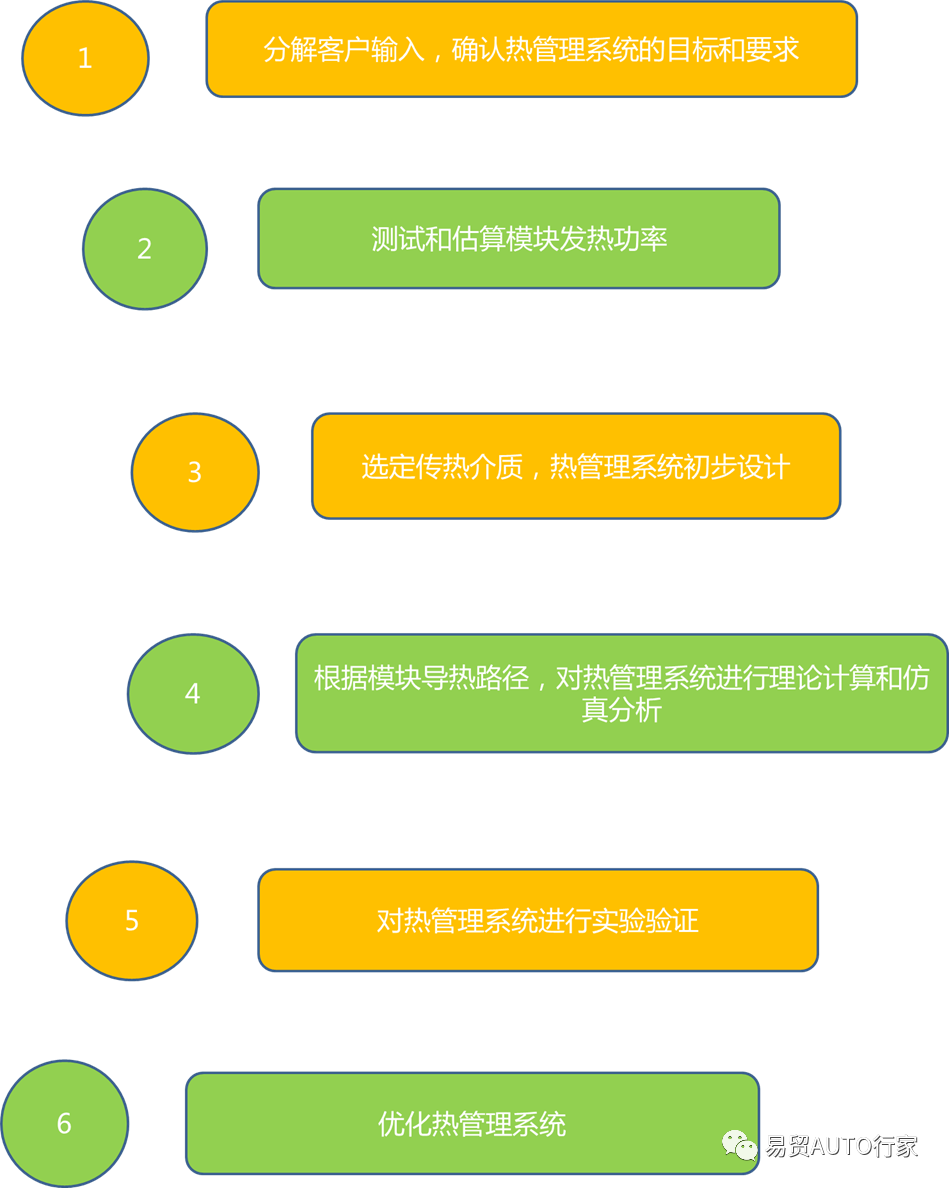

电芯热管理设计

冷却要求

1、高温环境,告诉工况冷却,电池温度不允许超过45摄氏度;

2、高温环境,爬坡工况(10%坡度)冷却,电池温度不允许超过45摄氏度;

3、高温环境,快充工况冷却,电池温度不允许超过45摄氏度;

加热要求

1、-20摄氏度低温环境,加热至0摄氏度,时间30min;

2、-30摄氏度低温环境,加热至0摄氏度,时间50min;

3、温差要求:冷却:<5摄氏度,加热:<10摄氏度;

4、保温要求:高温和低温24H温度保持情况

根据客户输入转化为不同工况电池的充放电倍率发热功率。

发热功率估算

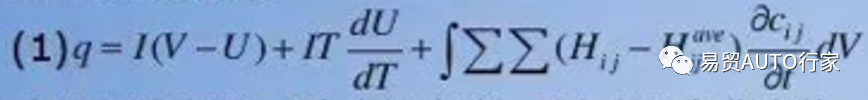

电池发热功率的表达式为:

式中:U为电池开路电压;I为电池电流;V为电池负载电势,以上三项分别表示不可逆内阻热、可逆熵热和混合热。

随后Thomas和Newman证实,在电池的设计过程中,如果减小极化浓度差,混合热可以忽略不计,公式(1)简化为:

目前多采用此方法,但是根据发热功率影响因素一定要确定哪个SOC、哪个温度、哪个充放电倍率下的内阻。

一般情况下会给出50%SOC25℃1C充放电下的内阻,但在充放电末端内阻值会变大,发热功率也会变大。

其他发热功率估算方法:

依据充放电能量效率计算:

依据充放电电压曲线及SOC~OCV曲线计算;

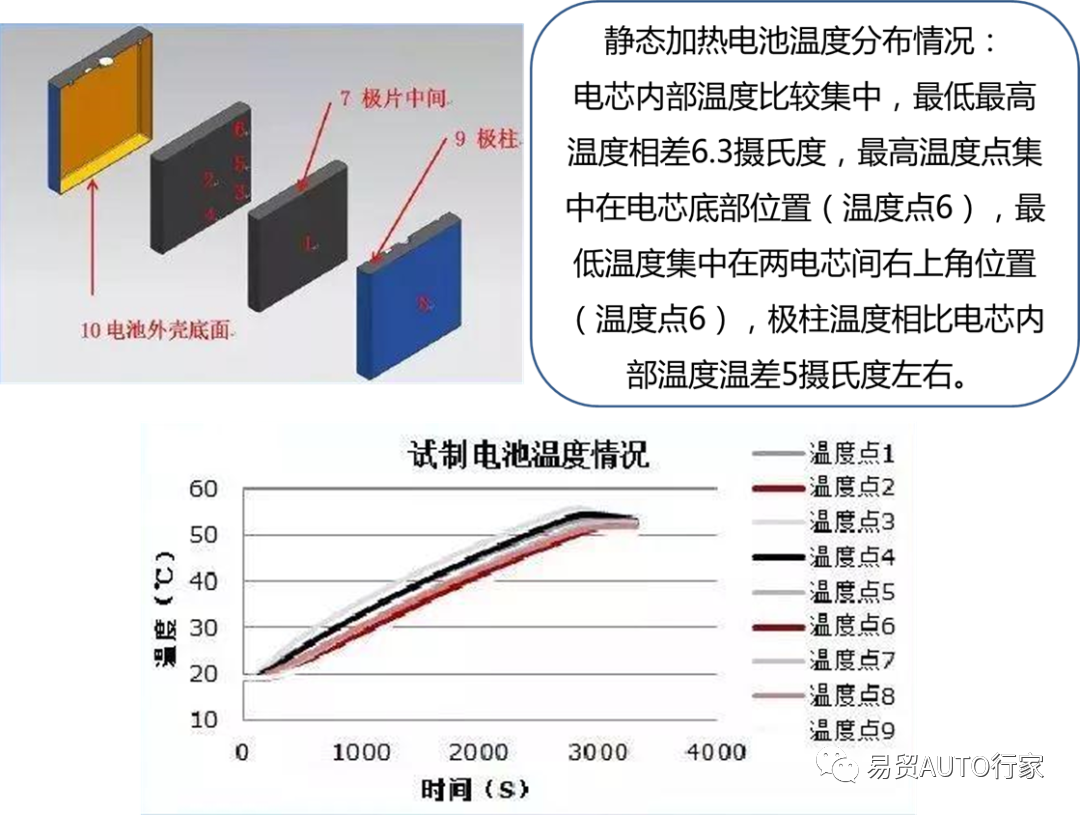

电芯温度情况

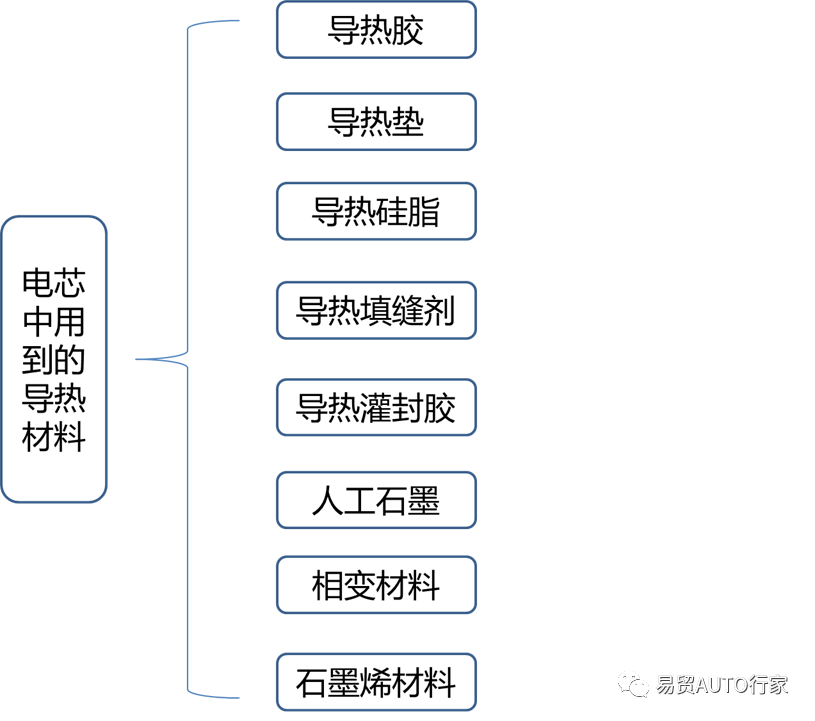

热管理初步设计—导热

导热材料主要关注点

导热性能、密度、阻燃性能、绝缘性能、热稳定性、压缩回弹性、拉伸和耐磨性能、粘接性、使用温度、耐久性

在模块中应用石墨片后对加热速率影响不大,没有加快加热速率;

使用石墨片后加热过程温差变小,极柱间温差可减小近2摄氏度,电池组最大温差可减小1.5摄氏度,均温效果明显。

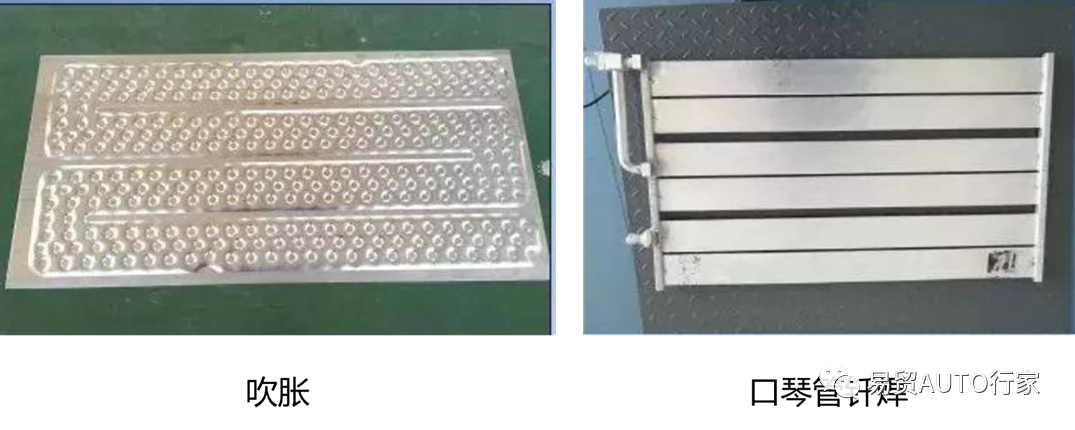

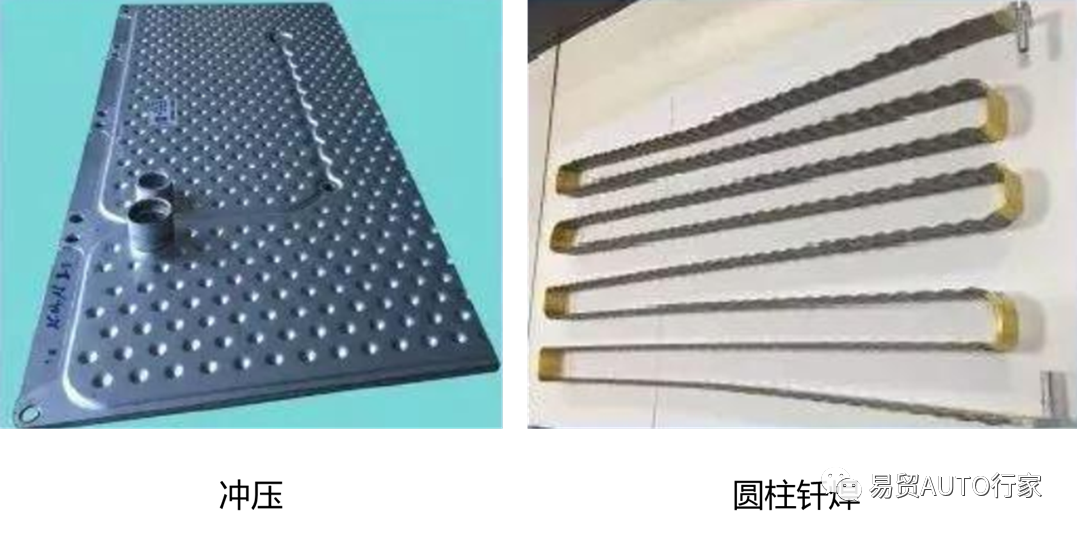

热管理初步设计—散热

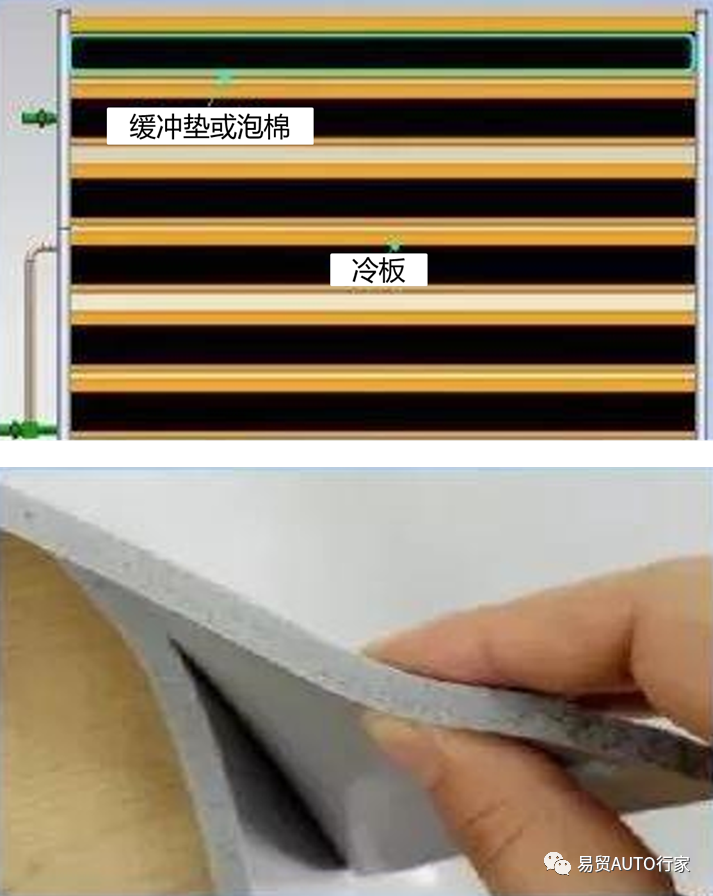

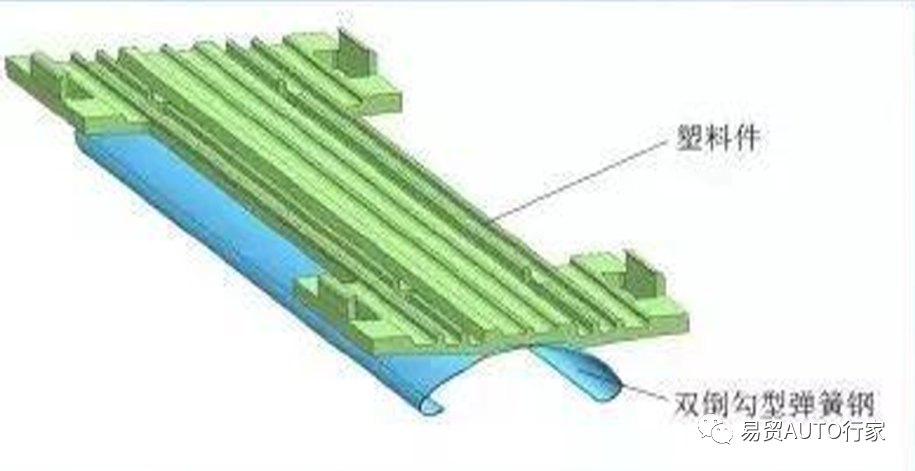

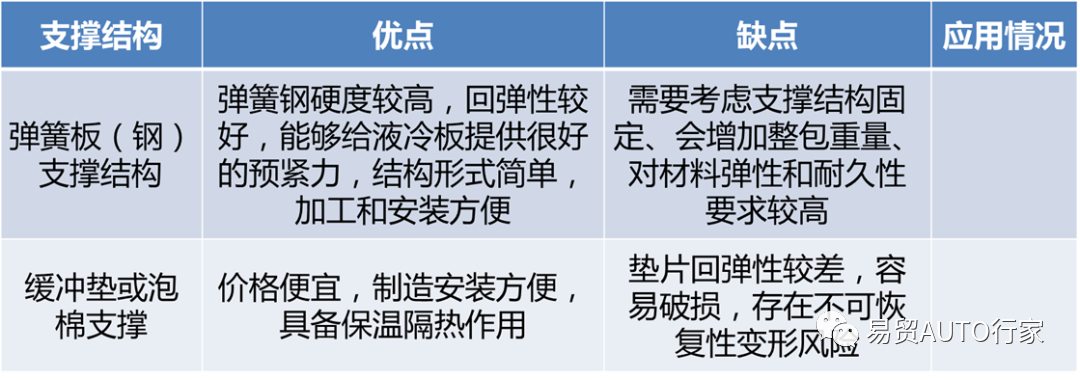

热管理初步设计—冷板支撑结构

仿真分析

仿真要求:

根据边界输入,进行流场和温度流场仿真,包括压力情况、速度情况、流量情况、不同工况的温度情况。

实验验证

实验验证:

1、对模拟结果进行验证;

2、了解热管理真是性能;

3、比较模拟和实验结果差距;

4、根据结果分析,提出优化方案。

隔热保温设计

从目前电池系统的发展趋势来看,采用液冷系统越来越多,因此箱体隔热设计越发重要。

意义

1、保持系统内部温度,有利于低温充放电,延长使用寿命;

2、保持系统内部温度,降低高温路面热辐射对系统内部温度的影响;

3、外部出现火烧或者高温时,保持电池包内部正常温度,延缓电池热失控,提高安全性;

4、在电芯发生热失控时,能起隔热作用,抑制热扩散,延缓事故发生;

5、在电芯发生齐活时,延缓火势蔓延,增加逃生时间。

常见保温材料

泡棉(包括PU、CR、EVA和PE等)、绒毛毯、二氧化硅气凝胶、发泡硅胶、成瓷隔热片、石墨烯隔热等。

责任编辑:彭菁

-

(好东西)Maxim热管理手册2011-09-22 4447

-

【dln团队】DR-热管理2014-12-30 3114

-

功率MOSFET的高效热管理2019-02-03 2206

-

微波射频设计的热管理有什么影响?2019-08-28 2697

-

PCB材料对热管理有什么影响?2019-08-29 2840

-

微型热管理和电源管理怎么解决散热设计的难题?2020-03-10 3009

-

半导体的热管理解析2020-08-19 3795

-

电动机热管理分析2021-01-22 1912

-

燃料电池重卡热管理研究2021-04-15 2464

-

电动汽车热管理系统和性能2021-04-23 3895

-

Mini型纯电动新能源车热管理是咋做的?2021-05-08 3014

-

简单介绍下电池管理系统(BMS)及其功能和构成2021-12-27 5931

-

PACK热管理系统冷却介质在电池组内的两种流通方式介绍2017-09-27 1671

-

深度解析锂离子电池热管理设计方案2023-06-02 871

-

汽车电芯的热管理设计2025-04-13 1009

全部0条评论

快来发表一下你的评论吧 !