Tucker螺柱焊设备详解V6.25版

描述

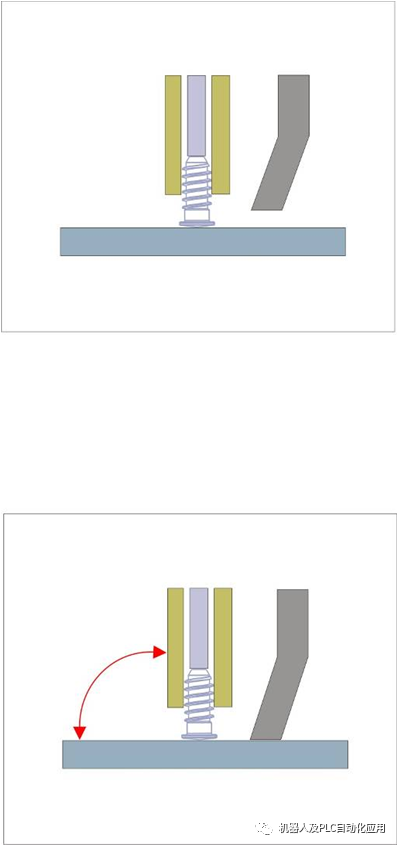

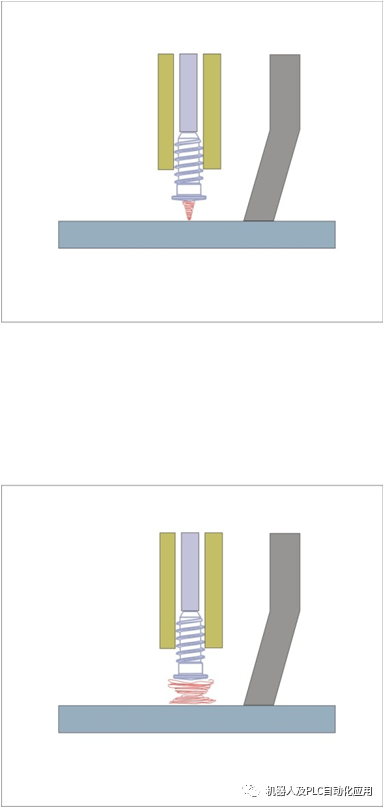

焊接头随着外部焊接开始脉冲向前移动。 双头螺栓接触工件。 如果所有电缆(焊接和接地电缆)连接正确,我们收到信号SOW SOW的意思是:正负之间的电气连接已经闭合。 支架接触工件。 在支架接触工件后,引导电流(固定在30A)将通过内部焊接启动触发(在检查启动条件后)。 注意: 机器人程序员负责螺柱相对于工件的90°位置

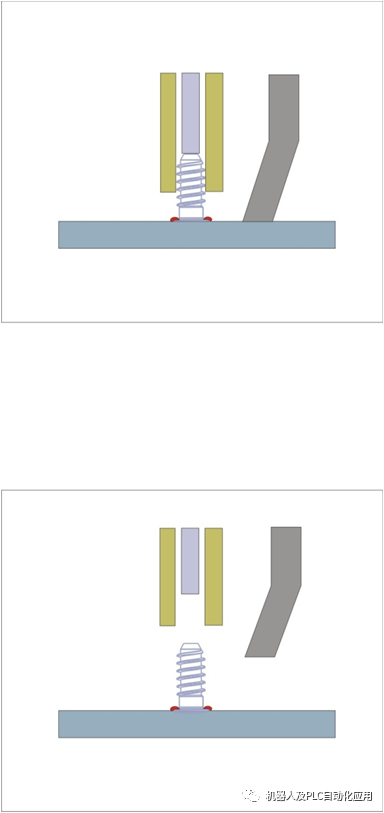

在引导电流稳定时间(5ms)后,线性电机启动螺柱提升至距工件预定距离。然后我们接收引导电流电弧。在引导电流阶段,螺柱和接地材料部分清除油、油脂和任何其他涂层。引导电流电弧的主要职责是保持正极和负极之间的电气连接。如果引导电流电弧以任何方式断开,将出现开路焊接的错误消息。 在引导电流电弧时间(固定为30ms)之后,主电流将启动。主电弧时间也称为“焊接时间”。在此期间,螺柱和工件上都会形成熔池。经过计算的时间后,线性电机切换,螺柱通过主电弧电流向下插入基材。

当螺柱接触工件时,电弧电压降至“零伏”,焊接电流关闭。然后,熔池将开始冷却。 熔池冷却后,可以从焊接螺柱上取下焊接头。 焊接过程已经完成。 应调整支架,使其位于夹头前面和螺柱顶部后面

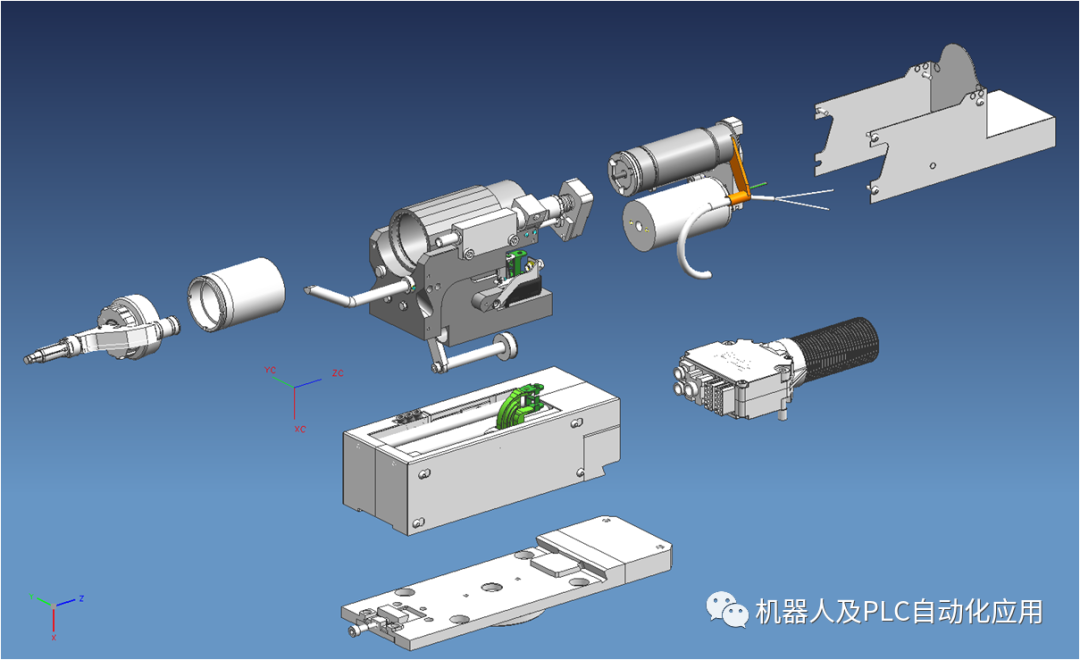

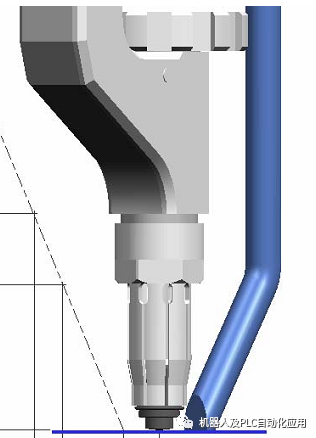

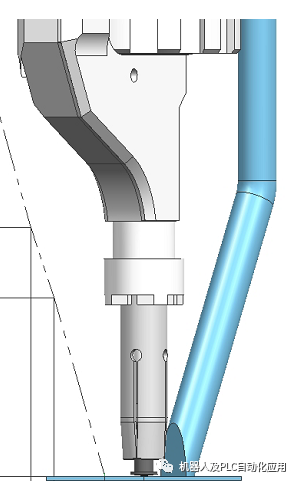

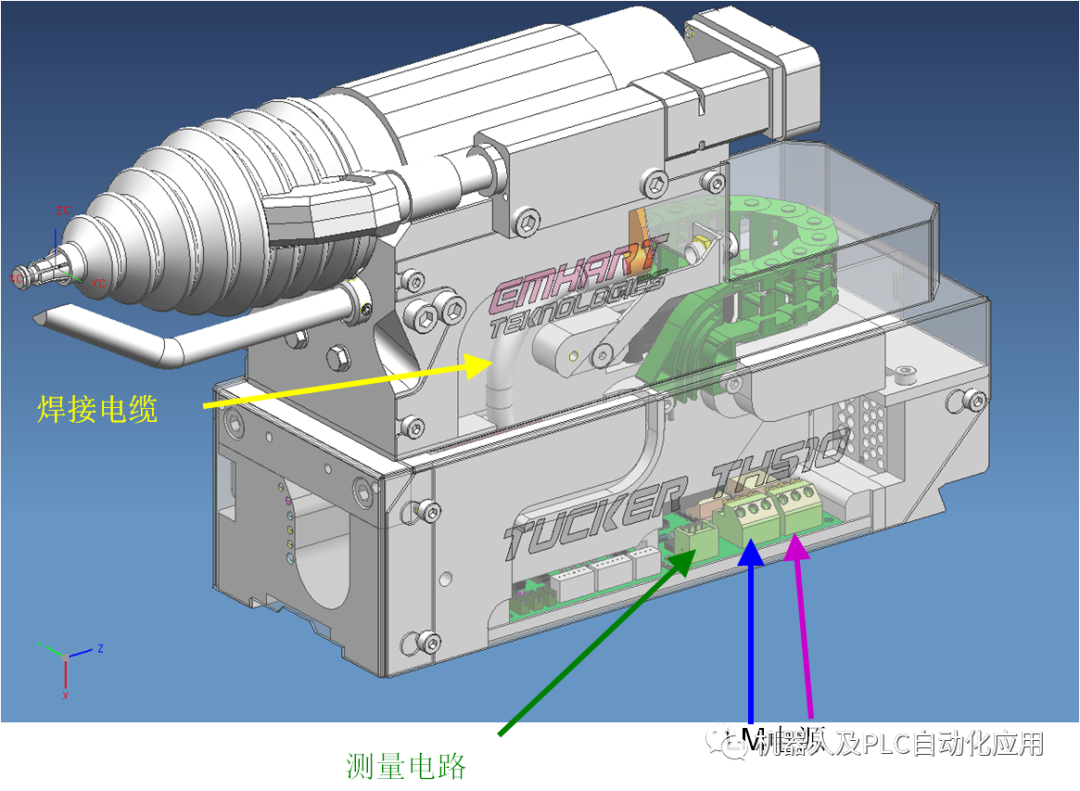

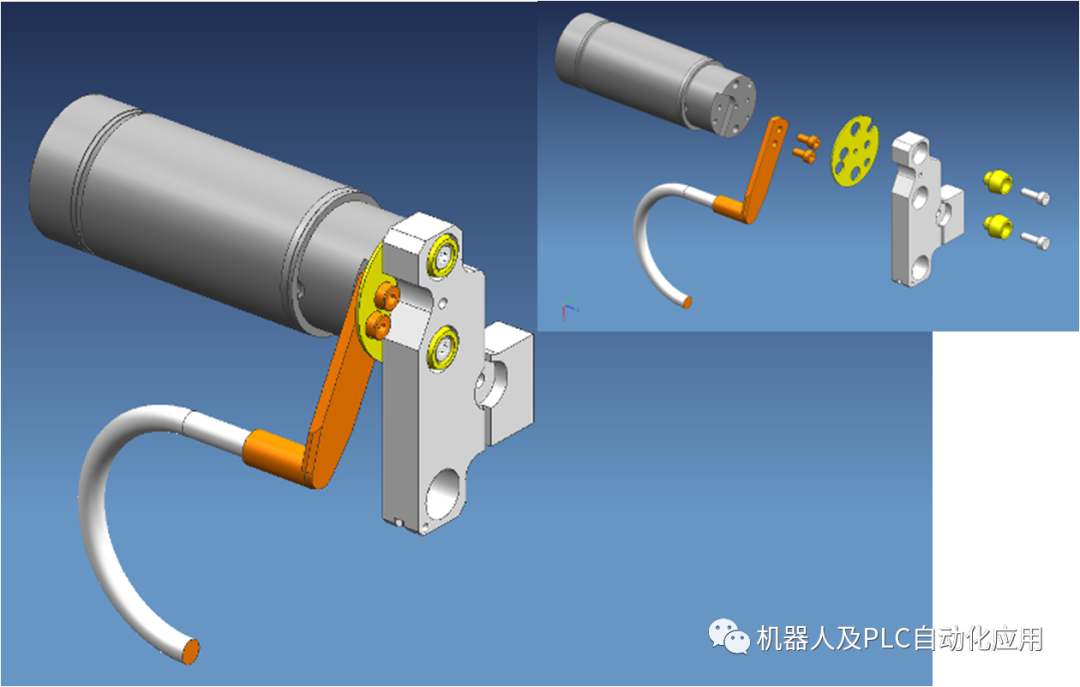

自动焊枪部分

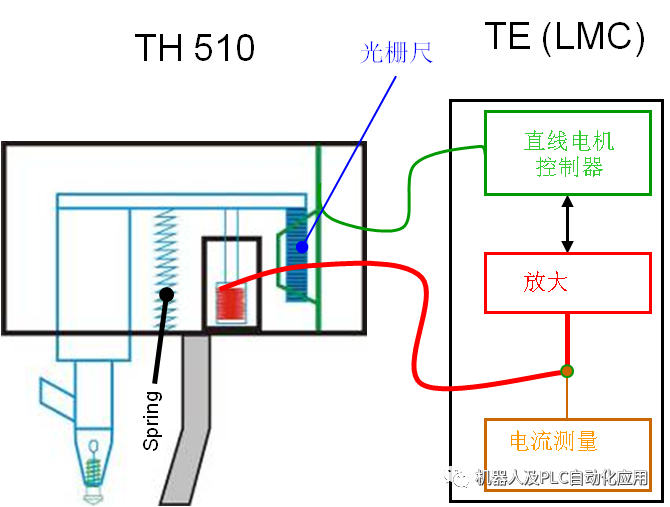

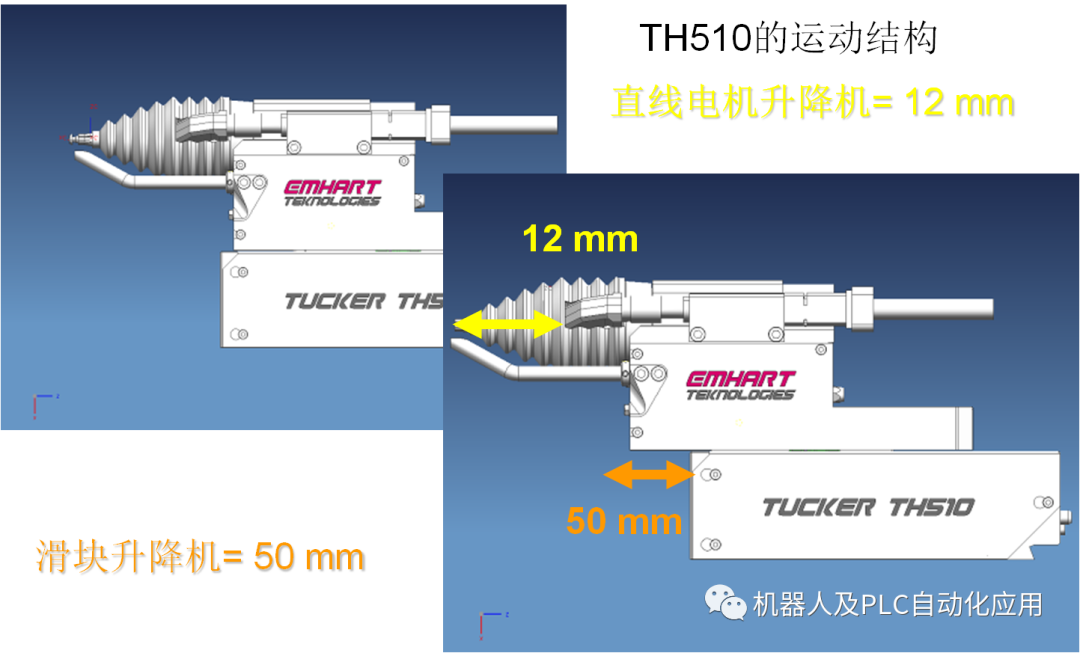

直线电机原理

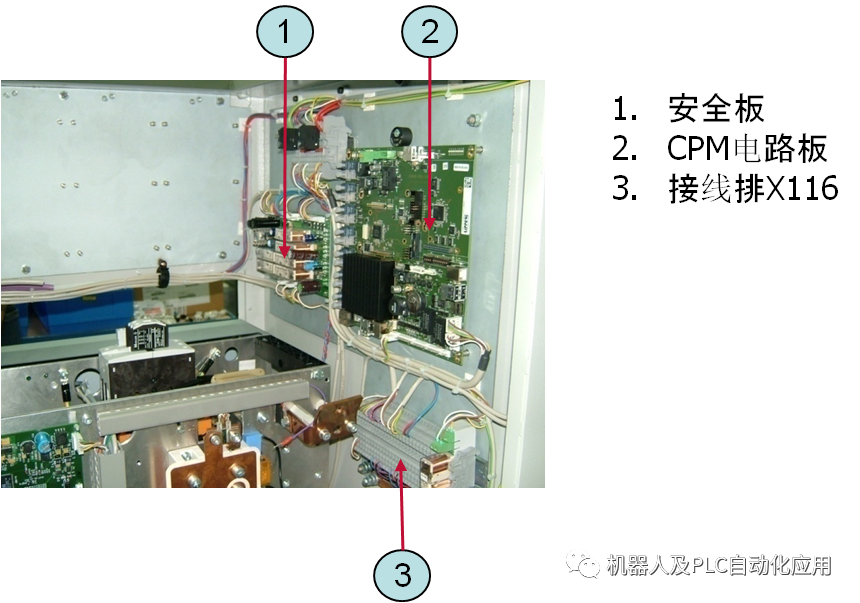

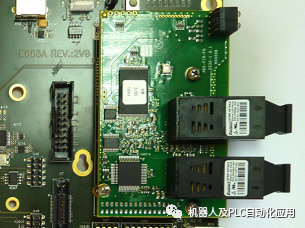

实际上,直线电机就是一个信号放大器。通过LMC控制电机动作,又通过光栅测量系统来检测电机动作的距离。LMC系统还可检测直线电机的电流大小,此电流就是测量的电机线圈的电流.

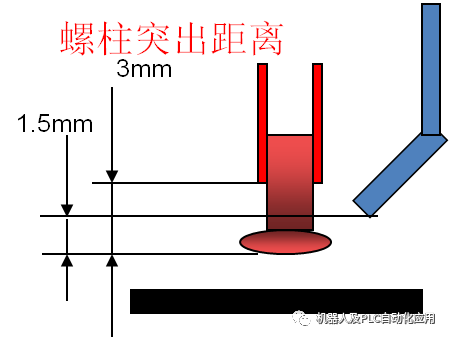

提升距离: 拉弧电压22V好,焊接电压28V好。 拉弧电压大于23V,说明钢板表面不干净,大于28V以后焊接效果不好。 电机最多可以被压缩8mm,一般来说钉的突出距离1.5mm,自动枪拉弧距离(提升距离)1.5mm,设定0.8mm的公差,不在公差范围内,就会报警。

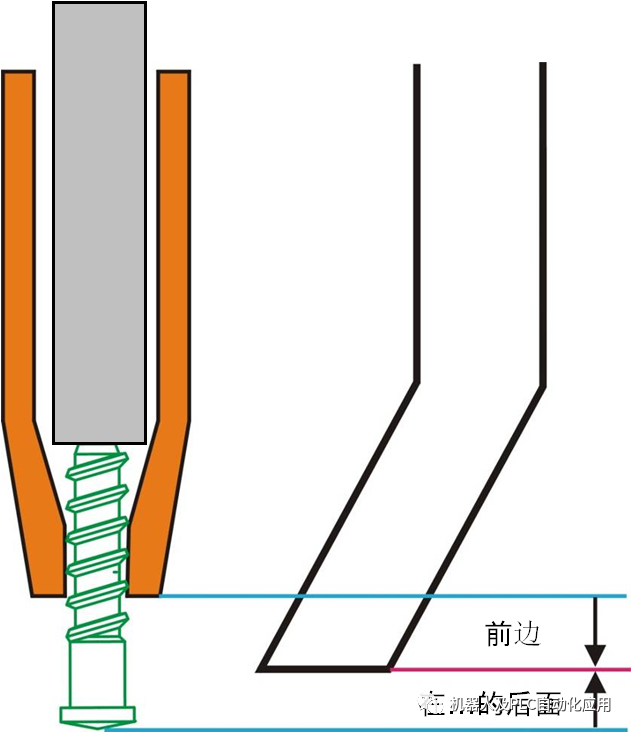

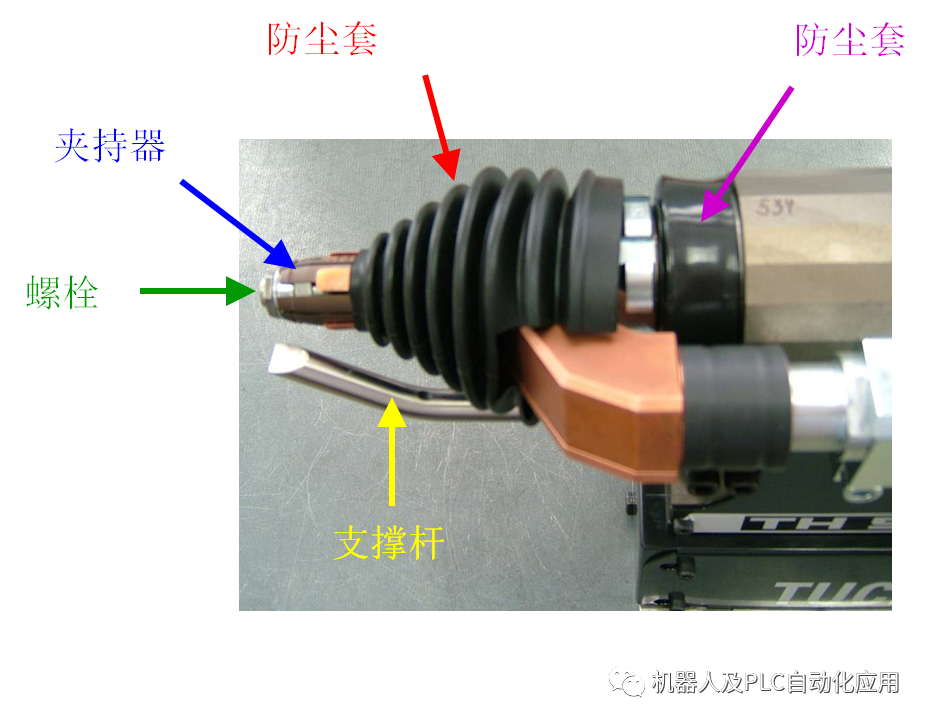

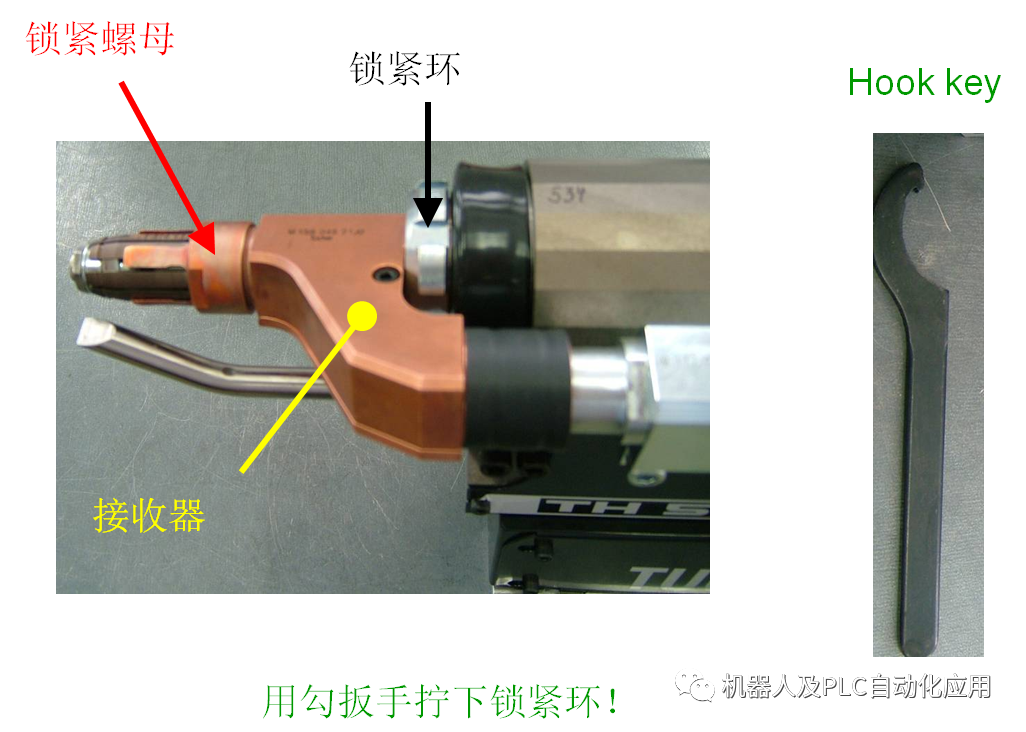

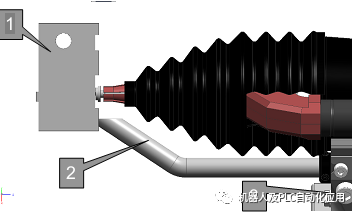

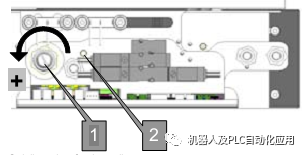

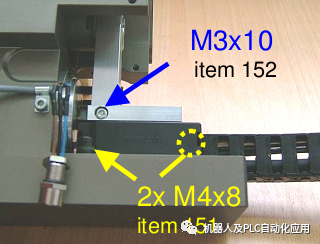

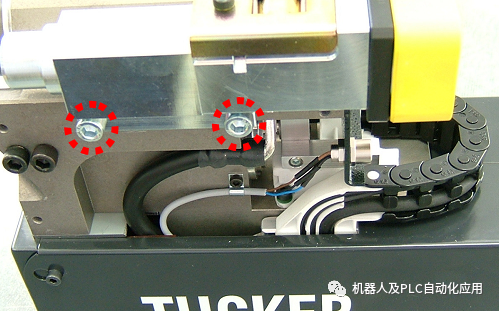

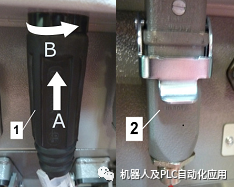

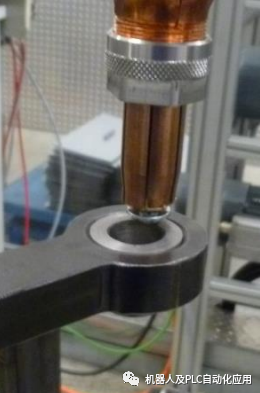

设置螺栓悬垂 当螺栓通过线性电机向下移动时,螺栓的熔化端面浸入工件的熔化池中。 由于螺栓的插入深度取决于支撑脚的位置,因此必须检查螺栓面与支撑脚前缘之间的距离。 螺栓固定器的前边缘必须保持在支撑脚后面。使用与螺栓对应的调整量规进行检查。 前提条件:焊接螺栓位于螺栓座中。 1.松开壳体套件上的两个螺钉。 2.移动支撑脚,直到其位于调整仪表上。 3.再次拧紧套件壳体上的两个螺钉。

常说的SOW 指:工件螺柱

1调整量规(示例) 2支撑脚 3缸螺钉

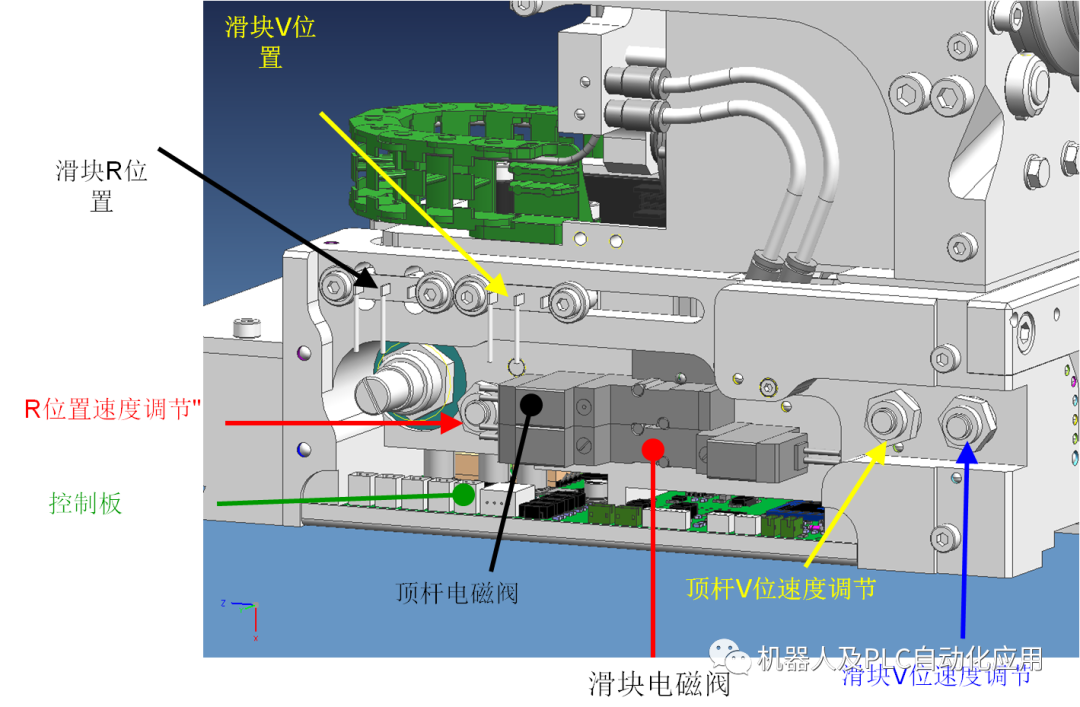

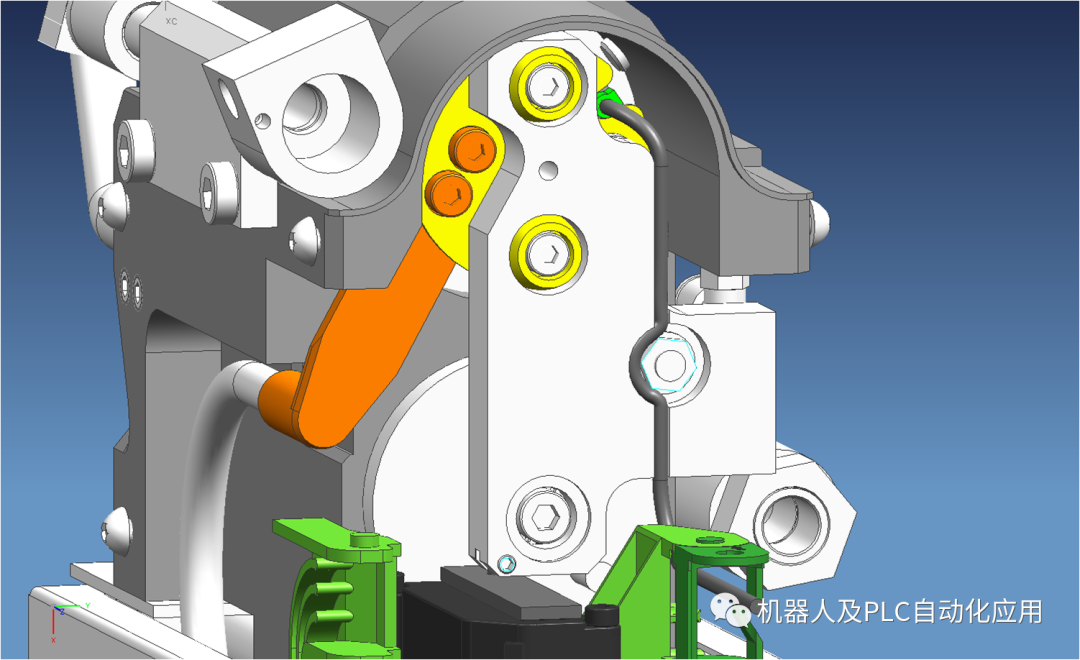

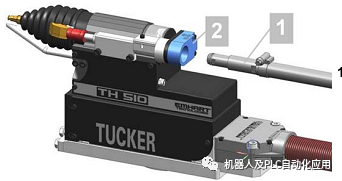

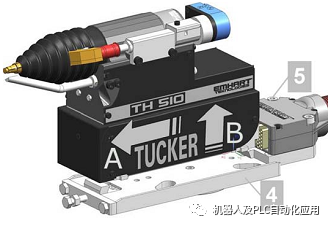

TH510滑块组件

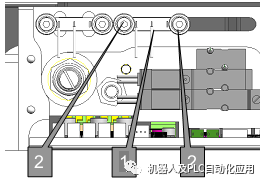

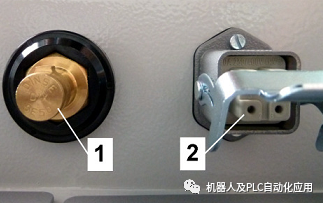

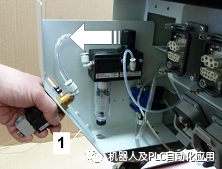

调整焊接头滑块力 滑架“向前”移动的力可通过压力控制阀单独调节。 调整滑动力时,必须始终在足够的夹紧力和部件损坏的风险之间做出妥协。 通过用力移动焊接头滑块,工件表面可能会因冲击支撑脚而变形。 如果驱动力过低,则部件可能在焊接过程中振荡,从而导致故障或焊接故障。 压力控制阀集成在焊头的托架中。可通过连接外部压力表检查设定压力。

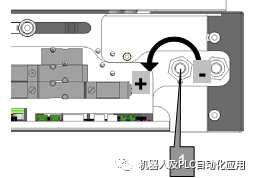

增加力: 沿“+”方向转动阀螺钉,以增加托架中的空气压力。 1压力控制阀 2个用于压力计连接的开口 设置焊头滑架速度 滑架“向前”和“向后”移动的速度可通过两个节流止回阀单独调节。调整滑架速度时,必须始终在增加焊接周期和增加材料磨损之间做出妥协。基本上,以下内容适用:“减慢底座速度并加快重置速度”。

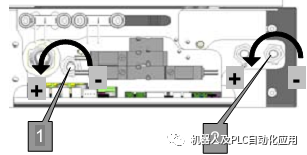

基本上,以下内容适用:“减慢底座速度并加快重置速度”。 如果焊接头滑块移动过快,工件表面可能会因冲击支撑脚而变形。 如果重置速度过快,机器人或客户特定设备以及焊接头可能会磨损加剧。 用于焊接头托架前后移动的两个节流止回阀集成在焊接头托架中。 增加速度: 沿“+”方向转动阀门螺钉,以增加通过节流阀的空气流量。 降低速度: 沿“-”方向转动阀门螺钉,以减少通过节流阀的空气通道。 1反向移动 2向前移动 设置[V]开关(选项) 在焊头上,通过[V]和[R]开关监控焊头托架的前端和后端停止。 只有开关[V]可以调整,因为后车架位置的开关[R]已经安装牢固。 以下所述的调整过程可追溯到客户控制或焊头控制:

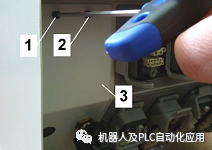

1.控制和动力装置处的压缩空气停止,压缩空气系统放松。 2.用手将焊头压入焊接位置。 3.松开两个螺钉(2)以夹紧开关(1),并移动开关,使焊头的前部位置直接显示在控制器上。 4.再次拧紧开关的螺钉。 设置充电针速度 用法兰螺母焊接大型法兰螺栓需要比标准速度更慢的加载销向前移动。焊头配有节流阀,用于调节充电销速度。

增加加载销速度: 沿“+”方向转动阀螺钉,以增加通过节气门的空气流量,直到。 降低充电针速度: 沿“-”方向转动阀门螺钉,以减少通过节流阀的空气通道。1加载销向前移动 检查螺栓重新加载

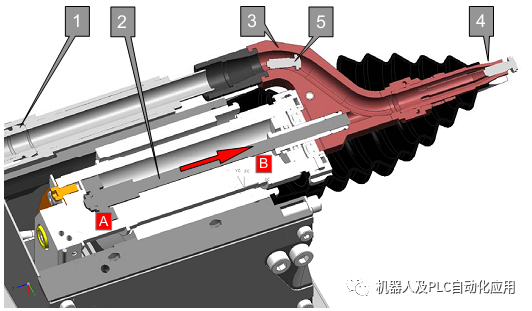

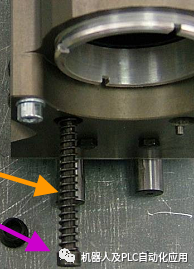

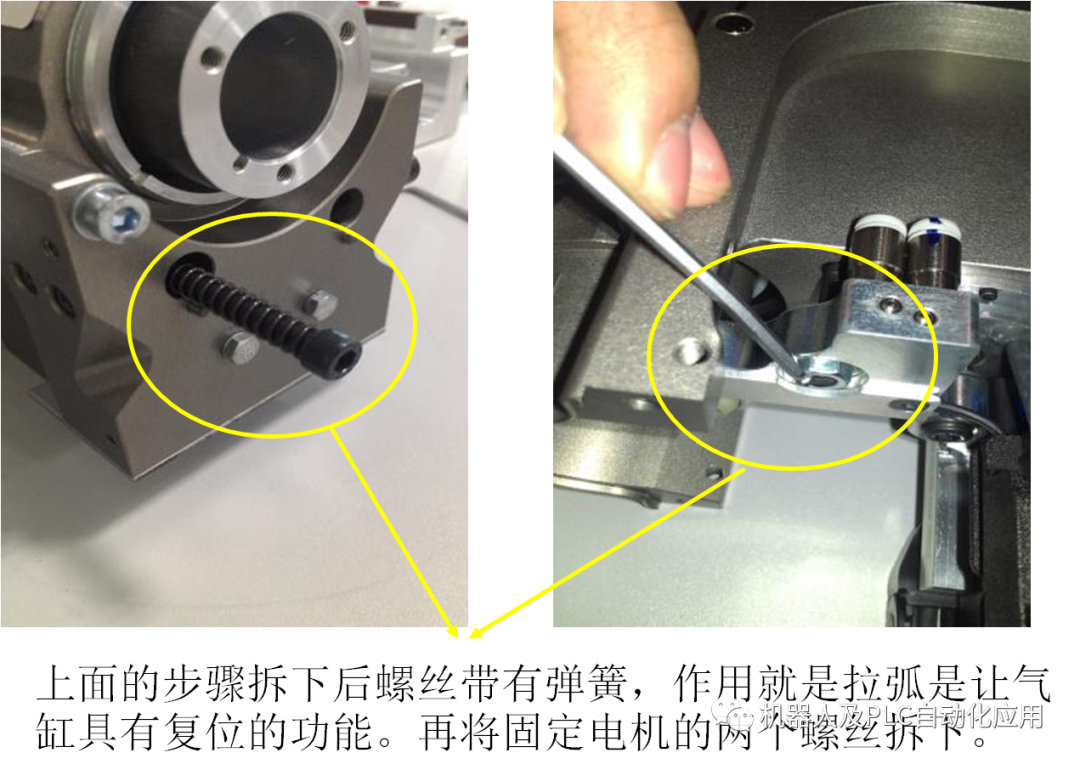

1.检查联接器(1)中供给软管的连接。 2.通过来自客户控制、控制和能量单元或进给单元的相应信号触发螺栓重新加载。根据该命令,充电销(2)移动到后端位置(A)。螺栓(5)现在可以通过进料软管送入螺栓维护器(3)。 3.负载杆(2)的向前移动(B)将螺栓(5)推入螺栓座(4)。螺栓处于最终焊接位置。 调整弹簧力线性电机r(LM)驱动 为确保LM驱动器的提升功能,必须正确设置弹簧力。弹簧力通过轭板(5)(LM驱动器和充电销的连接)作用在驱动器上,并将LM驱动器保持在其末端位置。 弹簧力调整螺钉(2)位于左侧支撑脚法兰中,拆下支撑脚后即可触及。 调整过程应按以下顺序进行:

1.从支撑脚孔(1)中松开并拆下支撑脚。 2.松开轭板(5)上的锁紧螺母(4)。 3.调整调整螺钉(2),以改变弹簧(3)对轭板(5)的作用力。 4.拧紧锁紧螺母(4)。

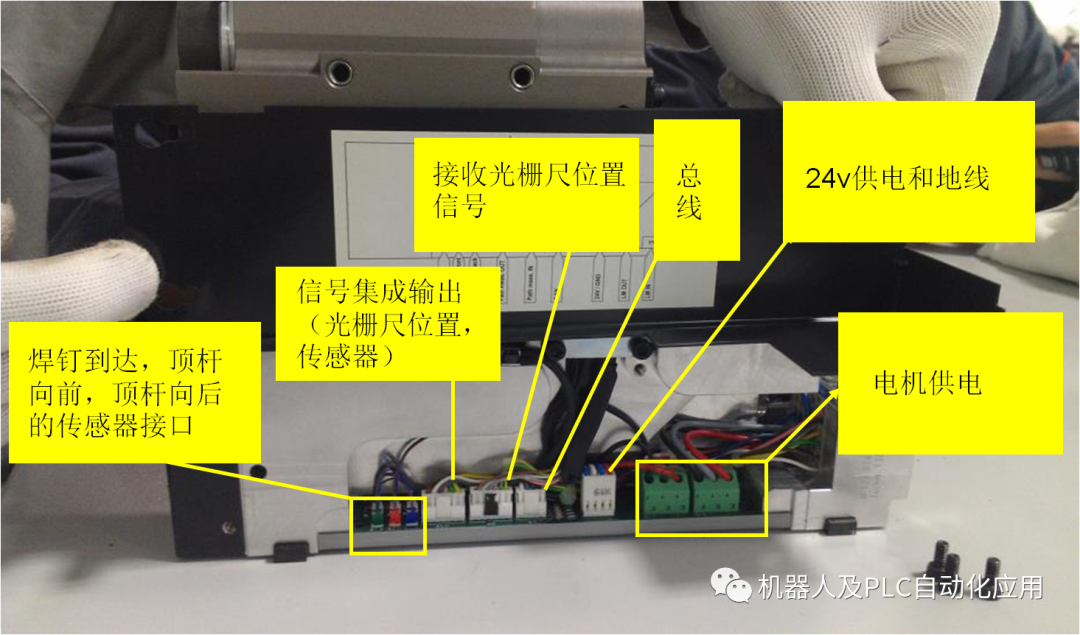

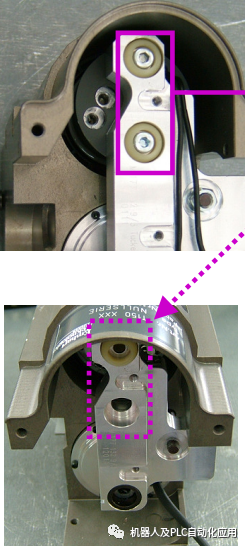

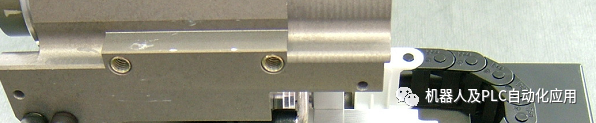

光栅尺的安装位置

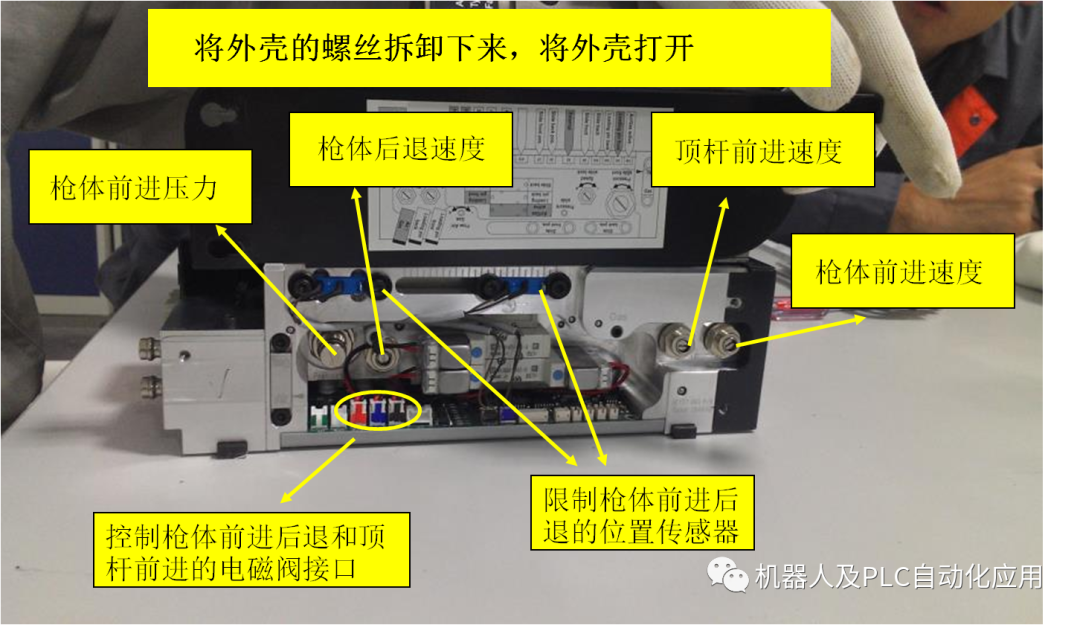

TH510气缸部分

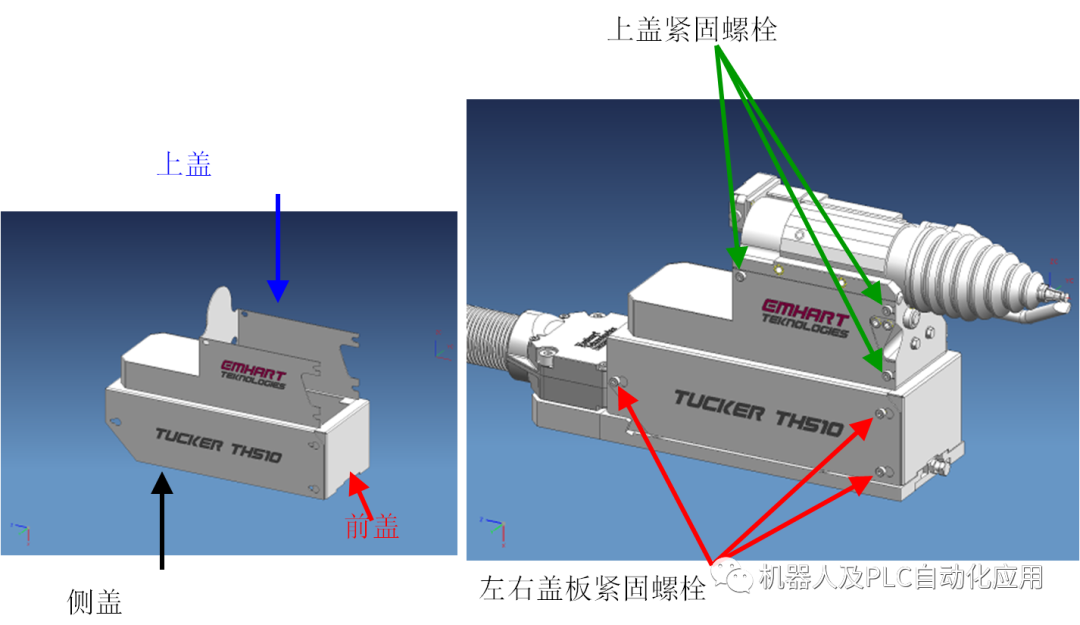

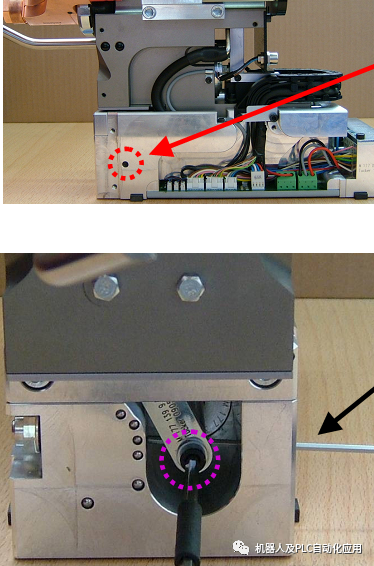

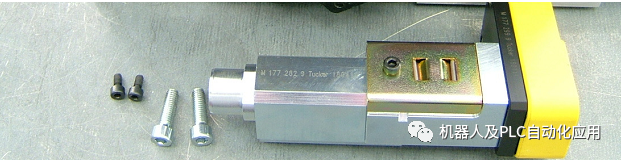

安装/拆卸TH 510 外壳

拆卸焊接头

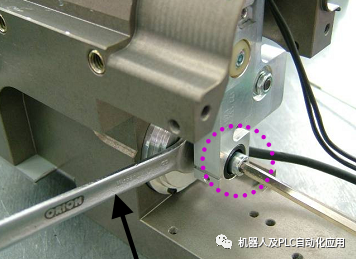

这些开口用于固定轴,并用内六角扳手3最大扭矩固定。

拆除两个内六角螺钉M6x16后,可以拆除进料管支架

松开并拆下连接板(2)上的进料软管(1)。

2.用锁紧螺钉(3)松开滑动楔。

3.从转接板(4)和多联轴节插头(5)上拆下焊接头。 TE1500控制和能量单元

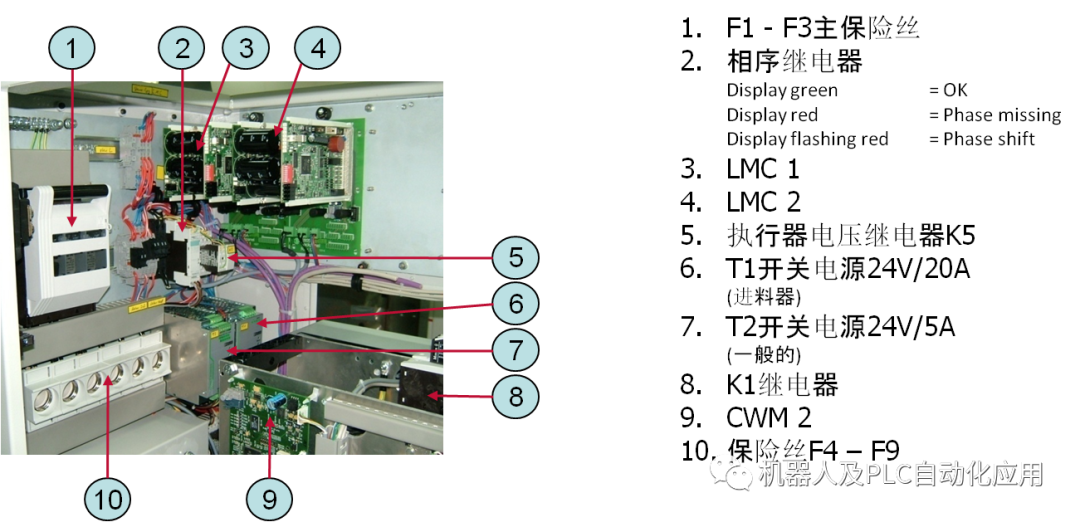

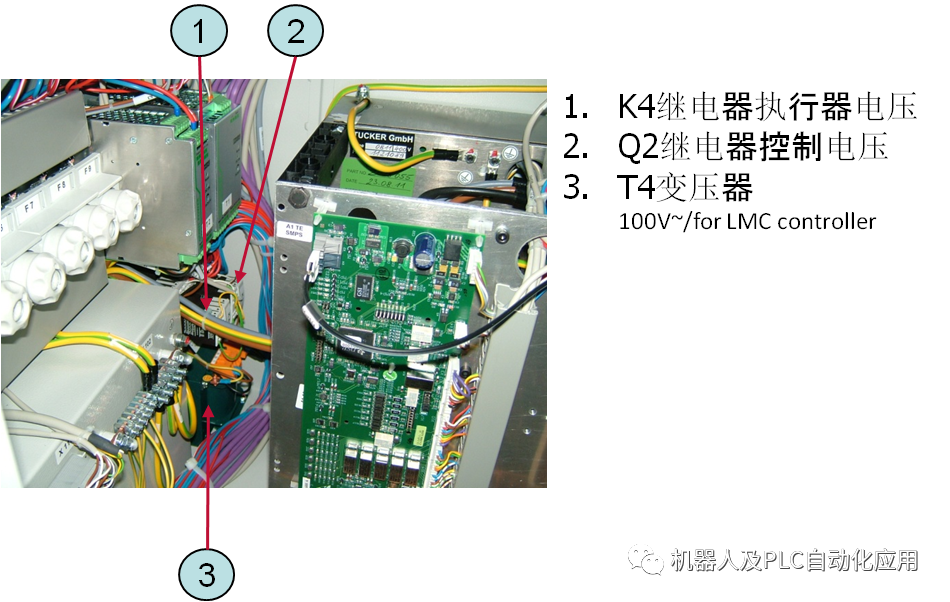

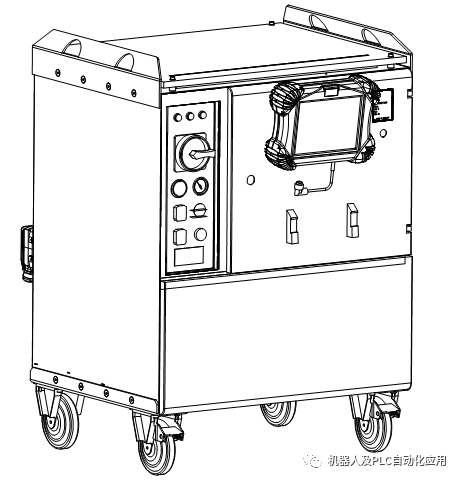

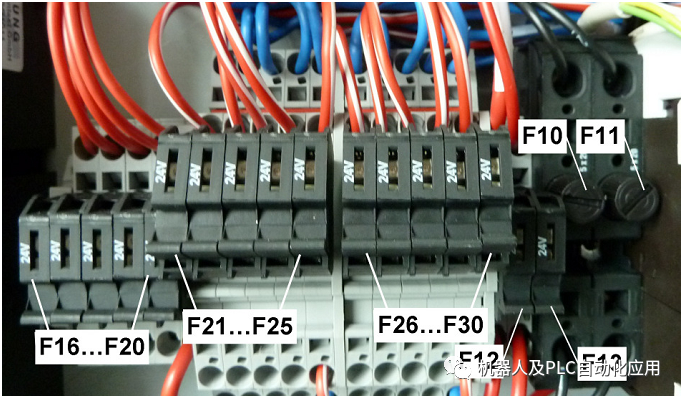

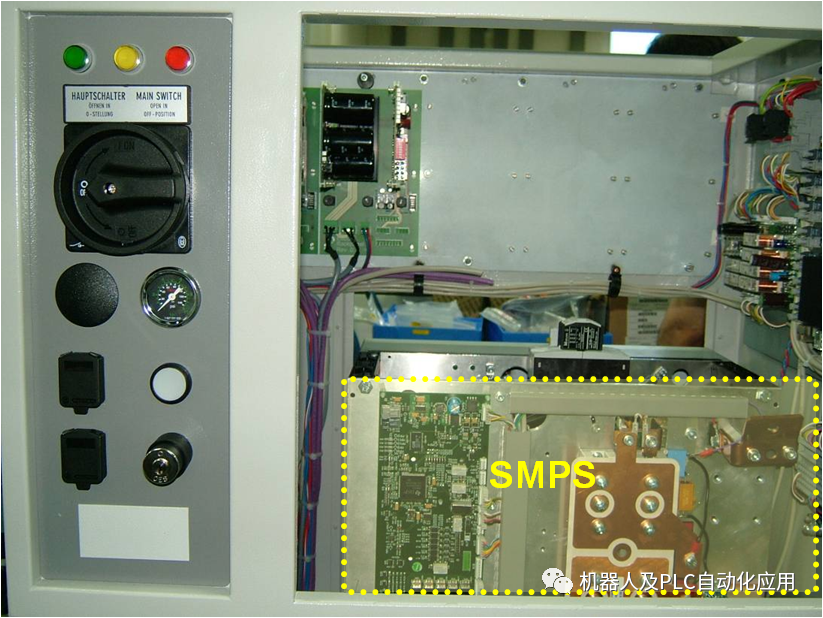

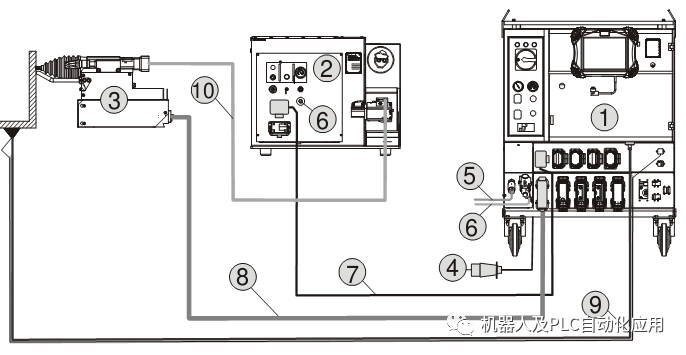

控制柜中的安全元件 为了保护电气部件,控制和能量单元用3针NH保险丝固定在输入侧。

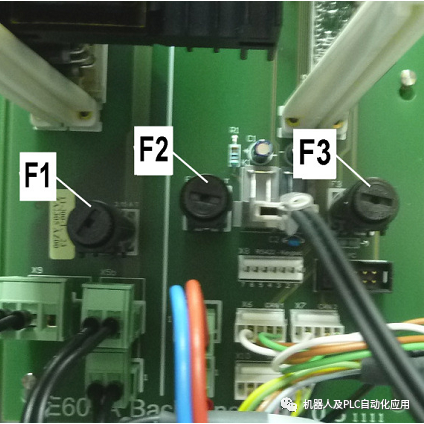

140V交流 F10 LM电源 F11 LM电源 24V直流电源 F12安全模块 F13内部电压 24V直流控制电压馈线和焊接工具 F16输出1(X1至X6) F17输出2(X2至X7) F18输出3(X3至X8) F19输出4(X4至X9) 24V直流执行器电压馈线 F21输出1(X1) F22输出2(X2) F23输出3(X3) F24输出4(X4) F25输出5(X5) 24V直流执行器电压焊接工具 F26输出1(X6) F27输出2(X7) F28输出3(X8) F29输出4(X9) F30输出5(X10) 保险丝PCB LMC E605

F1 140V AC LM电源 F2 24V直流控制电压 F3 I²C–24V DC外部

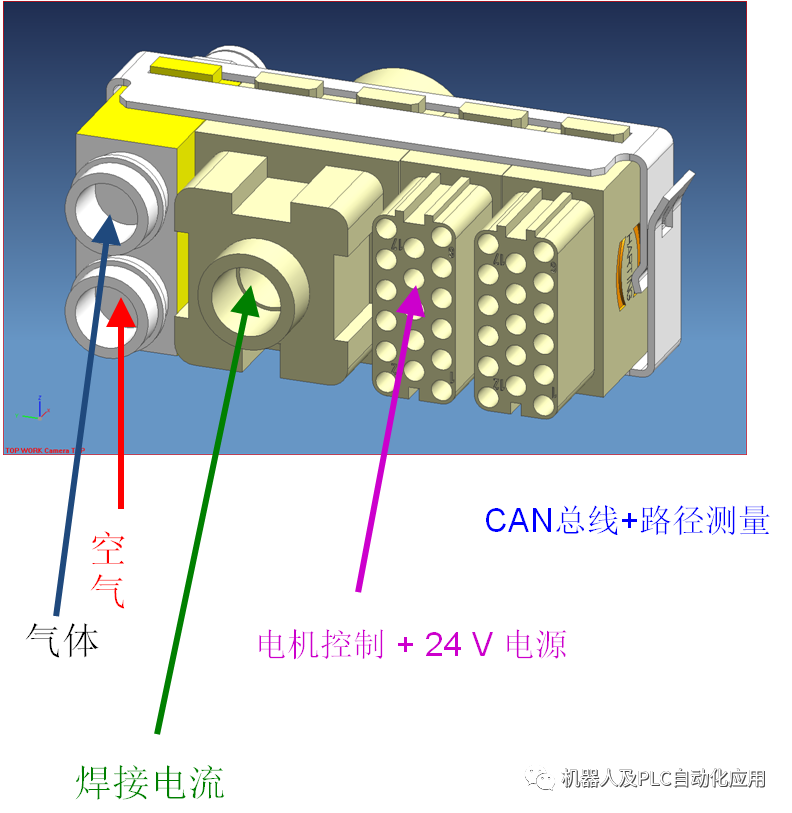

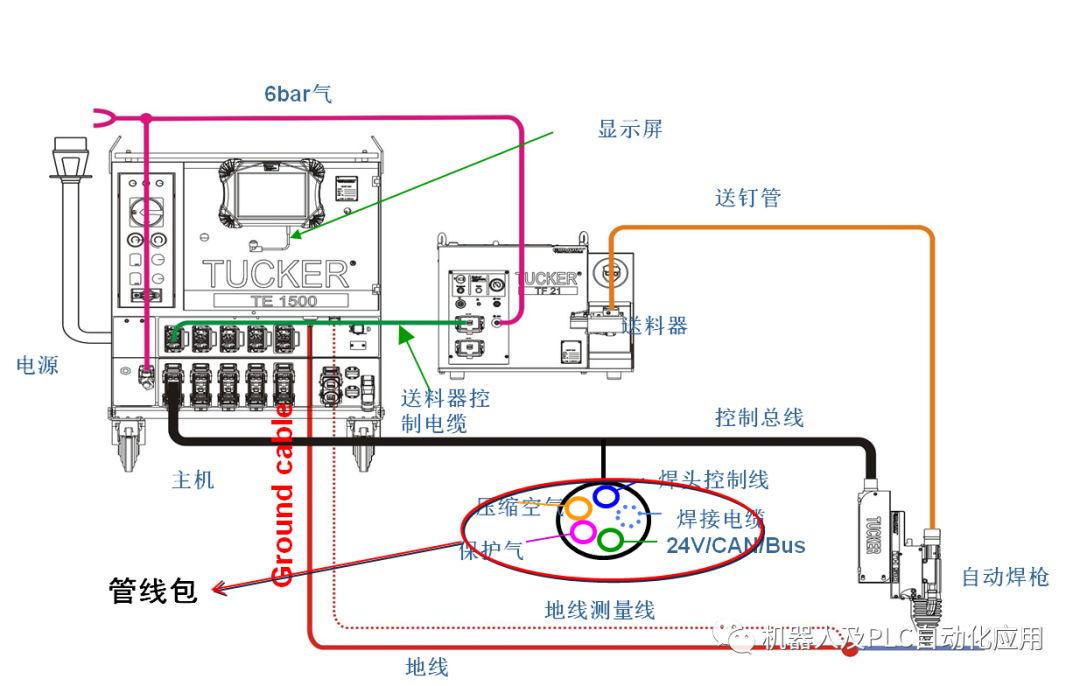

接口和连接器

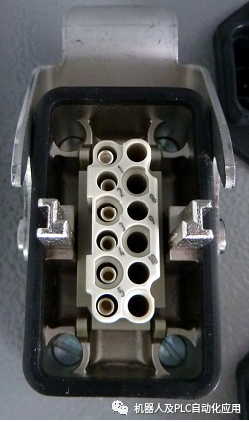

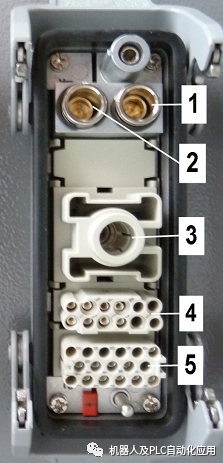

X1-X5 (1) 这里,控制线连接到馈线。 X6-10 (2) 此处,软管组件连接到焊接头。 连接保护电路X21

保护电路连接器,用于为相应的用户接口提供24V电压,并将控制和能量单元集成到用户的内部安全控制中。 连接紧急停止电路X20

插头连接,用于将控制和能量单元集成到客户的内部紧急停止电路中。 连接客户界面

在自动焊接操作中,通过用户接口与外部操作装置控制进行信号传输。 连接地线和地线

当接地线(1)连接到耦合插头时,建立了从控制和能量单元到工件的电连接。接地线被右转锁定。 用于质量测量(2)的连接,用于自动控制焊接过程以进行参数优化。 连接控制电缆X1–X5

电源控制线的连接。控制线路还包含通信线路(Can总线) 连接软管组件X6-X10

在该多接头插座中,连接相应焊枪或焊头的软管组件。 连接电源

这是连接电源线的地方。 连接压缩空气

灯按钮“控制开启”  当控制打开时,白色灯亮起。使用该按钮,可在紧急停止后再次打开控制装置。 LED 灯

当控制打开时,白色灯亮起。使用该按钮,可在紧急停止后再次打开控制装置。 LED 灯  LED绿色 当控制和电源单元(包括连接的设备)准备好运行时,LED亮起。 LED黄色 当触摸板控制单元发出警告时,LED闪烁。 LED红色 当触摸板控制单元输出故障时,LED闪烁。 压缩空气压力表

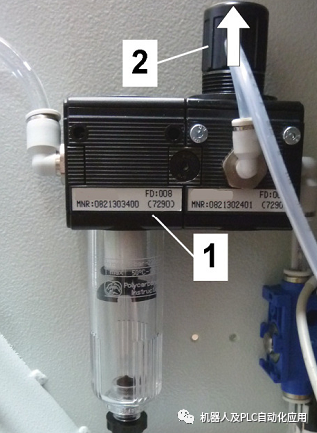

LED绿色 当控制和电源单元(包括连接的设备)准备好运行时,LED亮起。 LED黄色 当触摸板控制单元发出警告时,LED闪烁。 LED红色 当触摸板控制单元输出故障时,LED闪烁。 压缩空气压力表  在压力计上可以读取设定工作压力(调节器后的压力)。输入压力可从控制槽上的压力计刻度读取。 触摸板控制单元

在压力计上可以读取设定工作压力(调节器后的压力)。输入压力可从控制槽上的压力计刻度读取。 触摸板控制单元

触摸板控制单元用于控制器和能量单元的编程和手动操作。

气动进给调整 关闭控制和能量单元的电源,并防止其再次切换。

释放气动进给 拧下气动插件(3)前面板上的螺钉(1;2)。

拉出气动进给装置 拉出气动插件(1),直到其停止。 设置空气压力

解锁旋钮 拉起维护单元(2)的控制旋钮(1)。现在已解锁。通过转动控制器旋钮(1)将预压力调整至所需的工作压力 螺柱焊枪头的TCP检查: 应为每个螺柱焊接头编程TCP测试UP。 使用UP的206-210服务 TCP测试必须在工作序列开始时调用(如果可能的话,在部件传送时间内),然后使用标志641-653调用124。 在UP中,必须启动TCP测试套管边缘的位置,并用宏165(对于BZ1头1-5)检查信号BAW是否出现。

随后,必须在TCP测试套管的正上方取一个位置,并且必须使用宏166检查螺栓的位置(对于BZ1头部1-5)。在没有BAW信号的情况下,螺栓必须精确移动到测试套筒的中间。

“焊接程序”对话 按如下方式更改常规焊接设置

“焊接程序编程-常规设置” 在此对话框中,您可以定义焊接程序的基本设置。 1.在焊接程序的各个对话框中输入所需的数据和值。 2.点击保存您的条目 。 1.点击编程焊接程序,打开“焊接程序”对话框。 "Stud ID" “螺柱ID”螺柱ID的选择 "Remark" “备注”您可以输入最多64个字符的可自由定义的文本 "Outlet" 定义使用该程序进行焊接的出口 "Feeder" 定义双头螺栓的进料器 "Weld tool" 定义用于进行焊接的焊接工具 "Application Type" 根据应用情况,这里可以选择钢、铝、T形螺柱或Clean Flash。 "Start Delay" 指定导频电流阶段的启动延迟持续时间 如下配置引导电流相位

。 1.点击编程焊接程序,打开“焊接程序”对话框。 "Stud ID" “螺柱ID”螺柱ID的选择 "Remark" “备注”您可以输入最多64个字符的可自由定义的文本 "Outlet" 定义使用该程序进行焊接的出口 "Feeder" 定义双头螺栓的进料器 "Weld tool" 定义用于进行焊接的焊接工具 "Application Type" 根据应用情况,这里可以选择钢、铝、T形螺柱或Clean Flash。 "Start Delay" 指定导频电流阶段的启动延迟持续时间 如下配置引导电流相位

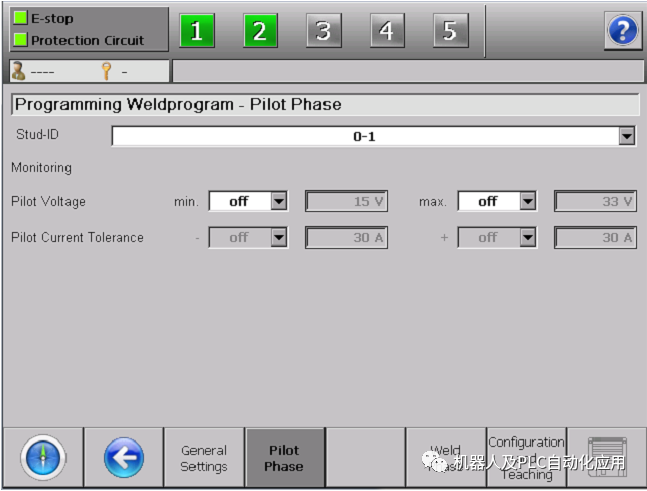

点击编程-焊接程序-试验阶段,打开对话框“编程焊接程序-试运行阶段”。

编程焊接程序−试验阶段 "Stud ID" 螺柱ID的选择 "Pilot Voltage" 先导电压,如果“引燃电压:开启”,则指定引燃电流电压的最小值和最大值 "Pilot Current Tolerance" 引导电流容差,此功能在当前软件版本中未激活。 对焊接阶段进行编程

“编程焊接程序−焊接阶段焊接阶段−焊接阶段” -------------------END--------------------

原文标题:Tucker螺柱焊设备详解V6.25版

文章出处:【微信公众号:机器人及PLC自动化应用】欢迎添加关注!文章转载请注明出处。

全部0条评论

快来发表一下你的评论吧 !