晶圆临时键合及解键合工艺技术介绍

描述

近红外焦平面探测器是红外技术领域一次革命性的突破,它具有体积小、成像效果好、温度灵敏度高等优点,在航空航天、航海、通信、夜视和大气探测等领域具有广泛的应用前景。为提升探测器性能,通常采用化合物半导体材料。

其中磷化铟(InP)是III-V 族化合物半导体材料,具有闪锌矿结构,常温下禁带宽度为1.35 eV ,其能带结构为直接跃迁型,常用于制备0.9~1.7 μm 近红外波段的激光器和探测器。

InP 材料在力学方面具有软脆的特性,导致100 mm(4 英寸)InP 晶圆在化合物半导体工艺中有显著的形变和碎裂的风险;同时,InP 基化合物半导体光电子器件芯片大部分采用双面工艺,在晶圆的双面进行半导体工艺。

为保证半导体芯片的相关性能以及优化探测器的串联电阻和散热等性能,部分芯片需要减薄到100 μm。这使得InP 芯片制造工艺中,具有较大的碎片风险。

为降低减薄工艺中的碎片率,通常采用临时键合及解键合(Temporary Bonding and De-bonding)技术,在背面减薄前,采用临时键合的方式将晶圆转移到载片上为其提供强度支撑,完成背面减薄及其他双面工艺后进行解键合。该技术在硅基TSV 互连工艺和3D 堆叠集成封装领域应用广泛,而在更加脆弱的化合物半导体工艺中还需要进一步研究。本文以100 mm InP 晶圆为原材料,利用键合蜡及蓝宝石载片,实现了具有批产能力的超薄晶圆背面工艺的临时键合及解键合技术。

1 临时键合及解键合原理

晶圆与键合载片键合后,键合载片可以为晶圆提供机械支撑;在减薄抛光工艺完成后,通过解键合将晶圆与键合载片分离,该过程称为临时键合及解键合技术。采用热压临时键合,首先要使得键合介质(液态蜡或者液态胶)通过旋涂或喷涂方式在晶圆和载片表面均匀涂覆,然后在高温、真空、外力的键合腔室内叠放完成键合。键合层要牢固可靠,不允许有分离、松动、气泡、镂空等现象存在。

解键合技术根据不同的键合介质,划分为UV光照射(适配UV 干膜)、机械剥离(适配垂直剥离胶)、激光剥离(适配光敏胶)和热解滑移(适配热熔胶)4 种类型。UV 光照射解键合、机械剥离解键合、激光剥离解键合会产生较大的作用力和污染,不适用于软脆易碎的InP 晶圆。而热解滑移解键合原理是将晶圆吸附在解键合载片上,使用可加热真空工作台加热并吸附载片与晶圆,通过温度调节键合介质黏稠度的同时将键合载片延水平方向滑移出晶圆。较适用于脆性的InP 晶圆。综上所述,本文选用热压键合以及热滑移解键合的方式,实现100 mm InP 晶圆的临时键合及解键合。

2 临时键合及解键合技术

本文中的临时键合、解键合、清洗试验采用定制的100 mm 热压型临时键合机,热解滑移解键合机,定制型薄片清洗机。

2.1 临时键合工艺技术

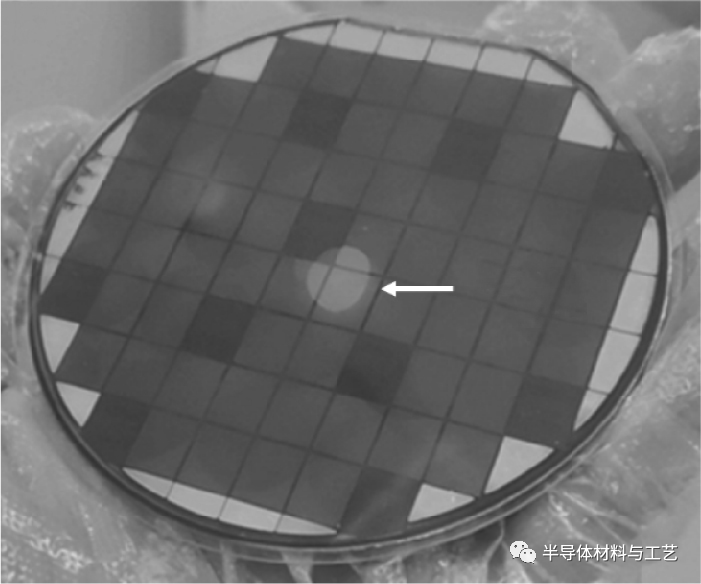

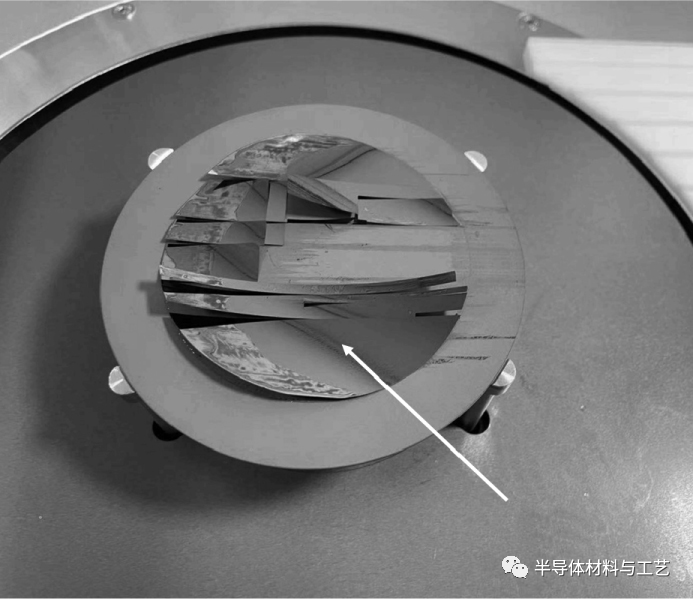

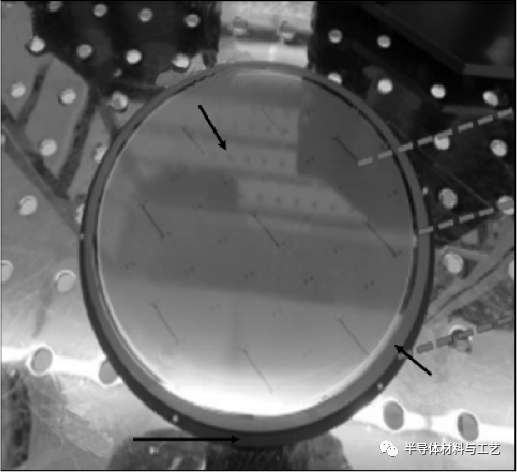

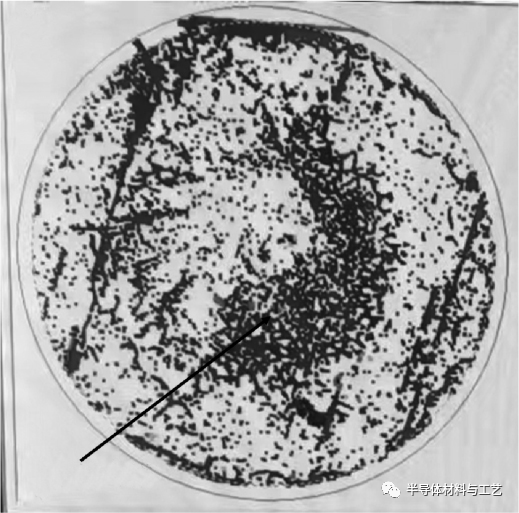

临时键合主要包括3 个步骤:键合介质涂覆、前烘固化、晶圆与键合载片对准,以及真空热压。如图1(a)、(b)所示,在临时键合工艺过程中,常见的技术要点是排除键合层的中心及边缘产生气泡。

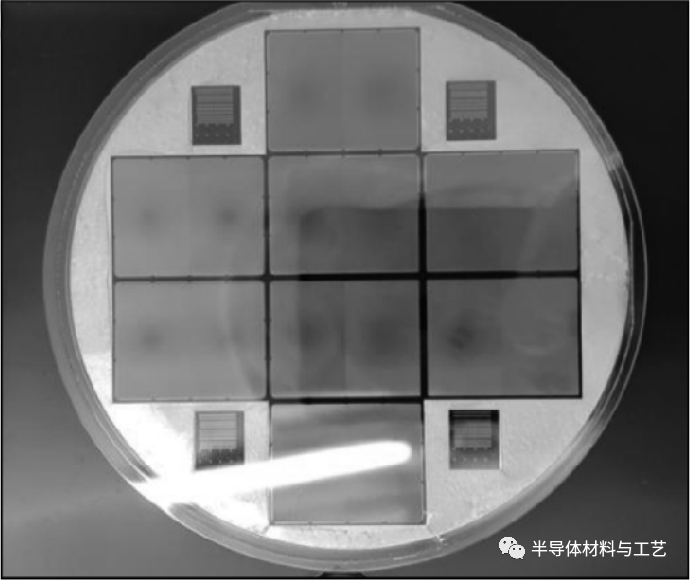

该气泡引起的键合层厚度不均匀或镂空现象直接导致该区域在减薄时因局部失去支撑而碎裂;或因边缘键合层密封不足,使减薄废料渗入,导致晶圆表面沾污无法祛除。所以如何优化键合工艺,避免气泡的出现是该步骤最大的难点所在。首先,涂覆键合介质时,先低转速匀开静置,目的是让肉眼可见的气泡自然破裂,然后再高速旋开,从而制备满足一定厚度且均匀的键合介质层;其次,在前烘固化时应提供一定负压的真空,目的是让肉眼不可见的气泡通过真空利用气压差使其破裂避免在烘烤时鼓包,特别注意的是,该负压不能过强,否则键合介质中大量的挥发性稀释剂会剧烈挥发产生更多更大的泡沫组织,如图1 (c)所示;最后,在真空热压过程中,需要通过调节工艺过程中“温度—真空—压力”3 个共同作用,诱导空隙气泡移动到晶圆边缘排除。温度过低,蜡层黏稠度大流动性差,气泡空隙无法移动到晶圆边缘顺利排除;温度过高,蜡层黏稠度低流动性佳,蜡层在压力作用下挤压溢出,导致厚度偏薄,甚至载片会因为蜡层过薄压坏晶圆表面仅仅几微米的芯片。如图1(d)所示,通过工艺参数的优化,以某型号带铟凸点的InGaAs 焦平面探测器为例,成功实现了100 mm InP 晶圆的临时键合,并且键合层组织致密,无气泡。

( a ) 键合层中心气泡

( b ) 键合层边缘气泡

( c ) 键合层气泡在边缘聚集

( d ) 100 mm InP 晶圆成功键合图

图1 键合层中心和边缘出现气泡

其另一技术要点是控制键合片的翘曲度(WARP)。翘曲度过大会严重影响减薄过程中的全局平坦化工艺效果,也会导致解键合过程因受力不均产生更大的碎裂风险。

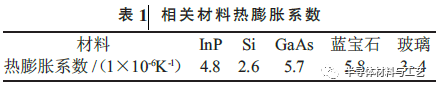

影响翘曲度WARP的主要因素有3 点:(1)晶圆与键合载片各自的热膨胀系数及相互匹配;(2)晶圆及键合载片本身的厚度和形貌等输入状态;(3) 键合工艺技术调节。首先,由于键合载片、键合介质以及InP 晶圆,具有不同的热膨胀系数,如表1 所示,InP 晶圆的热膨胀系数约为常见Si 晶圆的1.8 倍。不同的材料两两键合,会导致晶圆与键合载片形成键合片之后,InP 晶圆在热力学作用下,被键合载片的形变强制发生较大的翘曲变化。

选择与晶圆材料的热膨胀系数相近的键合载片材料。蓝宝石载片和InP的热膨胀系数较为接近,并且具有光学透明性质。值得注意的是,InP 芯片生产过程中,由于需要观察键合层的各种状况,再加上部分特殊工艺需要对键合片进行正反双面图形对位曝光,所以,双面抛光的蓝宝石仍然是100 mm InP 晶圆临时键合工艺的首选。

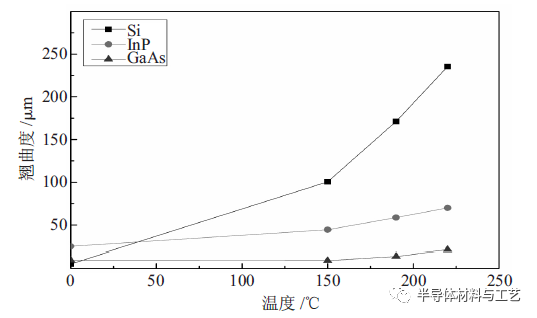

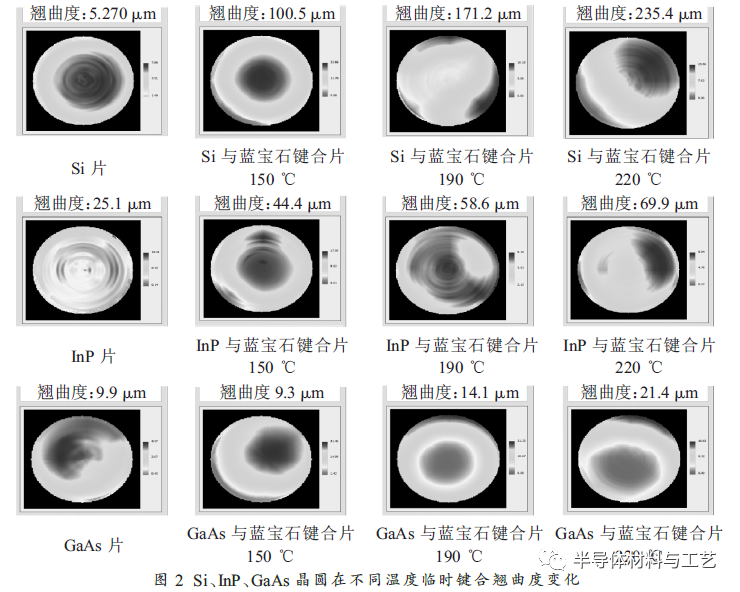

为了进一步研究晶圆材料以及临时键合温度对键合片翘曲度的影响,分别通过100 mm 的Si、InP、GaAs 晶圆与相同蓝宝石载片以及相同型号的键合介质,在150 ℃、190 ℃、220 ℃进行临时键合试实验,测量键合前后的翘曲度变化。

试验结果如图2 所示,键合前Si 片的翘曲度最低,约为5.27 μm,InP 片的翘曲度最高,达到了25 μm,是Si 片的5 倍。这是因为InP 片的热膨胀系数高于Si 片,在生产过程以及半导体芯片工艺中各步骤的薄膜应力与热应力积累,使材质较软的InP 晶圆更容易产生翘曲。图中的黑色曲线,是Si 片以及Si- 蓝宝石键合后的翘曲度变化。可以看到随着键合温度的上升,键合后Si 片的翘曲度逐渐由150 ℃的100.5 μm 上升到220 ℃的235.4 μm,特别是220 ℃键合后,其翘曲度变化至初始Si 片的47 倍。

这说明,随着键合温度的上升,键合片的翘曲度是逐渐升高的。与Si 片相比,InP 片的翘曲度也同样随温度上升有增加,但上升斜率远小于Si片。这是因为InP 的热膨胀系数与蓝宝石载片更加接近,而Si 的热膨胀系数与蓝宝石载片差距较大。值得注意的是,GaAs 片在键合后的翘曲度变化最小,随着温度的上升,翘曲度变化较为平缓。这可能与GaAs 和蓝宝石的热膨胀系数极为接近有关,如表1 所示,GaAs 的热膨胀系数为5.7×10-6k-1,而蓝宝石为5.8×10-6k-1。

说明晶圆和载片的热膨胀系数越接近、键合温度越低,键合的翘曲度越小。所以,对于InP 晶圆,采用蓝宝石载片临时键合时,采用低于150 ℃的键合温度,能够使键合片的翘曲度相对较低。在实际工艺技术中,较低的键合温度降低键合介质的黏稠度,除了会造成晶圆与键合载片面面接触时的空隙气泡不易排出,还会因施加的面- 面压力不均匀引起键合层的厚度均匀性(TTV)劣化,最终导致晶圆减薄后的厚度均匀性劣化。因此,对不同的键合介质和不同InP 晶圆工艺制程的键合温度需要进行折中和优化。

2.2 解键合工艺技术

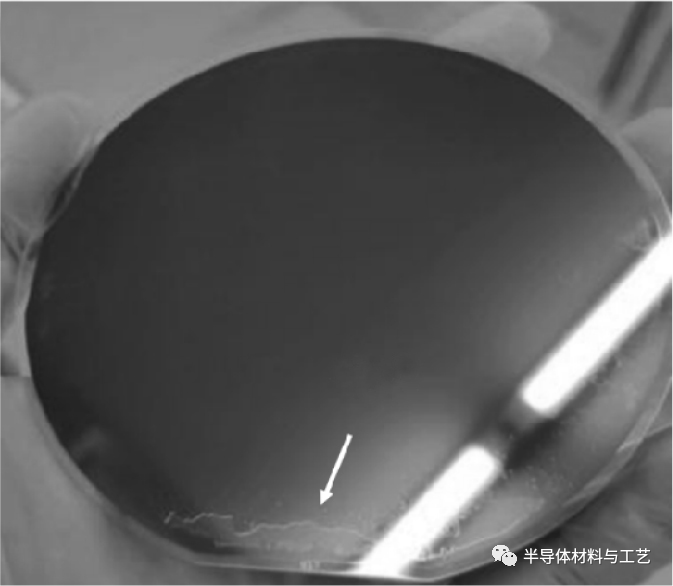

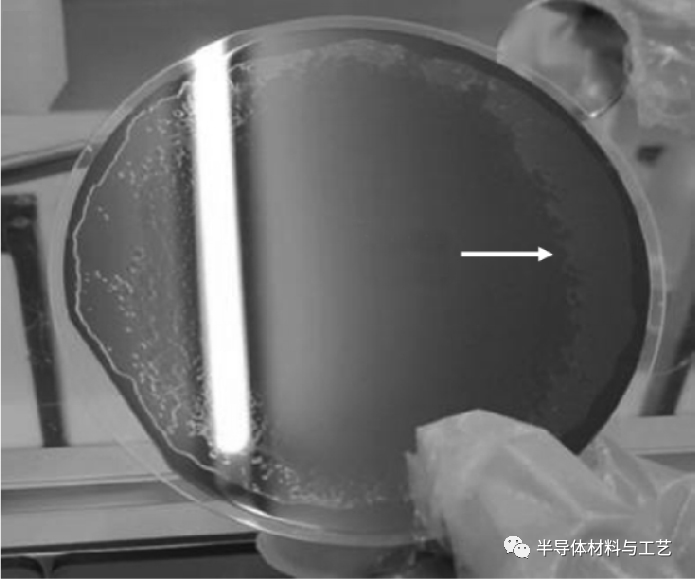

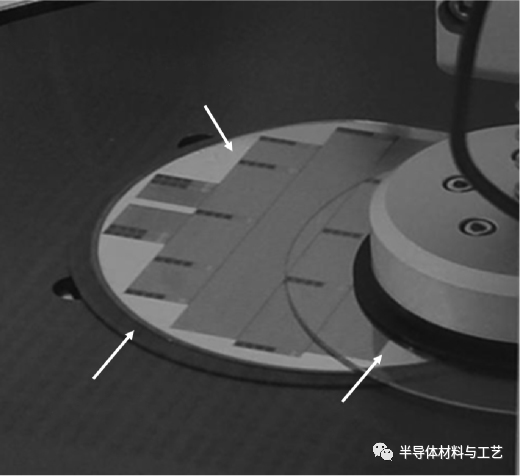

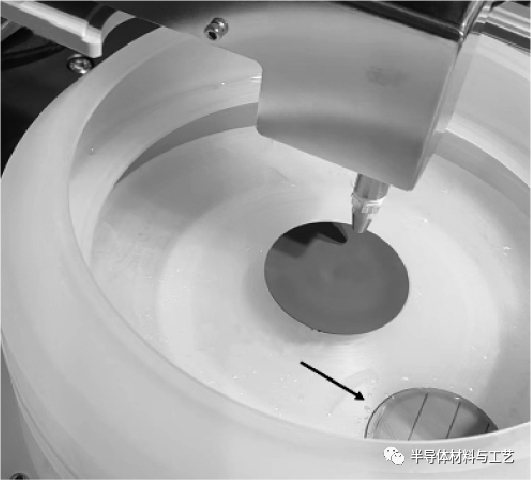

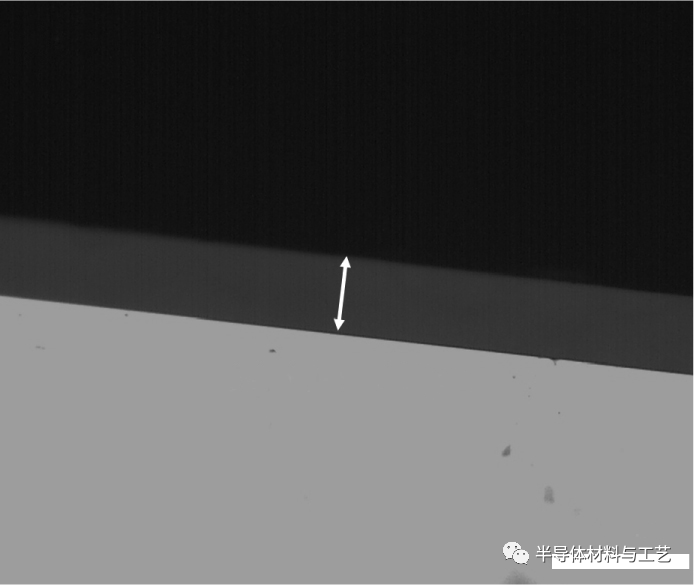

解键合是在减薄抛光完成后,将InP 晶圆与载片分开的技术。解键合是按照翘曲矫正、热解滑移和晶圆清洗3 个过程进行的。在临时键合后,键合片往往会经过背面减薄抛光或者镀膜等工艺。这些工艺不仅使得晶圆厚度降低至100 μm 左右,还会引入机械应力和热应力,使得晶圆发生严重翘曲。所以,在解键合前,必须对薄片晶圆进行翘曲矫正,否则在后续升温和滑移解键合时,都会因为形变过大、受力不均导致晶圆损伤、碎裂。如图3 所示,在解键合前未进行翘曲矫正的晶片,解键合后出现了严重翘曲和碎裂。

( a )解键合晶圆碎裂图

( b )解键合后晶圆严重翘曲图

图3 未翘曲矫正的4 英寸InP 晶圆解键合状况

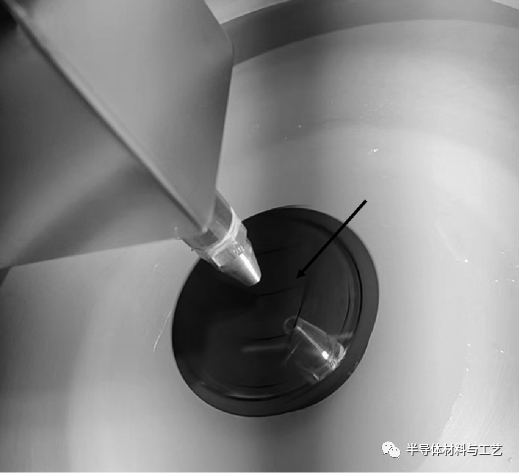

图3 未翘曲矫正的4 英寸InP 晶圆解键合状况热解滑移时,针对不同的封装工艺可以采取两种方式:(1)将晶圆贴合在蓝膜上,然后在蓝膜下方使用真空吸附加热,使键合层软化,实现滑移解键合;(2) 是定制多孔SiC 载台对100 mm InP晶圆薄片形成整个晶圆面的支撑。SiC 载台具有一定的透气性,可连接真空吸附晶圆,释放真空后,晶圆可以自然脱落,从而避免外力造成晶圆背面的膜层挫伤。

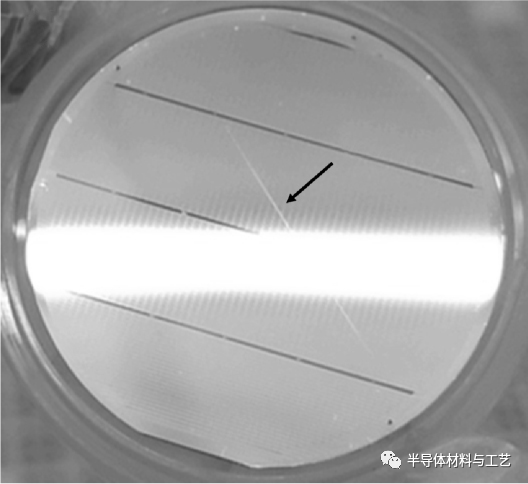

如图4 所示,即是通过多孔SiC 载台方法,对超薄100 mm InP 晶圆进行热解滑移。在键合介质加热熔化后,InP 晶圆和多孔载台被下方真空吸盘固定,同时上方的真空吸盘会将载片沿着水平方向拖出晶圆外,从而实现解键合。解键合的异常情况是划伤和压伤,如果键合层出现了颗粒或者解键合前边缘清洗不彻底,该颗粒会延着滑移解键合的线路在晶圆表面造成划伤。

( a )解键合结构示意图

( b )解键合划痕示意图

( c )解键合压伤示意图

图4 超薄100 mm InP 晶圆热解滑移

2.3 晶圆清洗工艺技术

最后,在晶圆完成解键合后,均需要在超薄片状态下进行清洗,从而移除残余的键合介质。在该过程中,需要首先注意的是100 mm InP 晶圆薄片的碎片率。由于超薄InP 晶圆会在溶液冲洗和片盒上下过程中碎裂,无法使用常规的片盒式槽式清洗机。同时,也无法使用单片式晶圆清洗机,因为不论是机械手臂上下料还是清洗过程中的溶剂冲力都会造成晶圆碎裂。

本文中,设计多孔载台真空吸附的方法,通过对100 mm InP 晶圆薄片形成整个晶圆面的支撑,实现了对超薄InP 晶圆的清洗。如图5 所示,依靠真空将100 mm InP 晶圆与多孔SiC 载片组合到一起,再转移到单片式晶圆清洗机上,有效地解决了超薄InP 晶圆在清洗过程中的掉落以及碎片问题。

(a )薄片清洗结构示意图

( b )清洗过程中晶圆掉落

( c )旋转清洗示意图

图5 清洗结构示意图及解键合后的InP 晶圆

晶圆清洗的洁净程度是该步骤最重要的评价指标,通常用颗粒度来表征。清洗步骤是在单片式晶圆清洗机上,通过丙酮、异丙醇等有机溶剂进行喷淋冲洗,以去除键合残余的蜡和其他杂质。与常规的晶圆清洗不同,虽然键合后的蜡层厚度约为15 μm,但是经过解键合之后,残余蜡在解键合滑移的方向上出现明显的堆积,最高处可达60 μm。

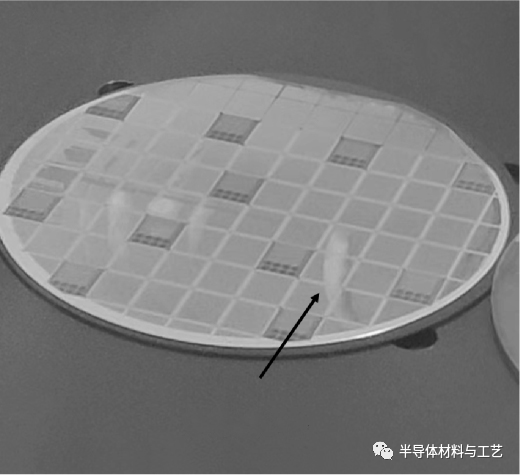

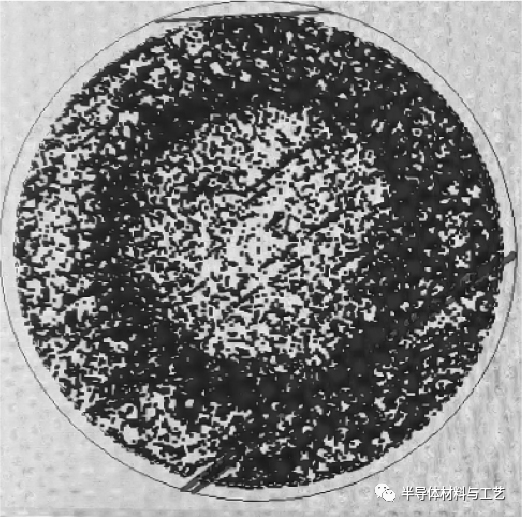

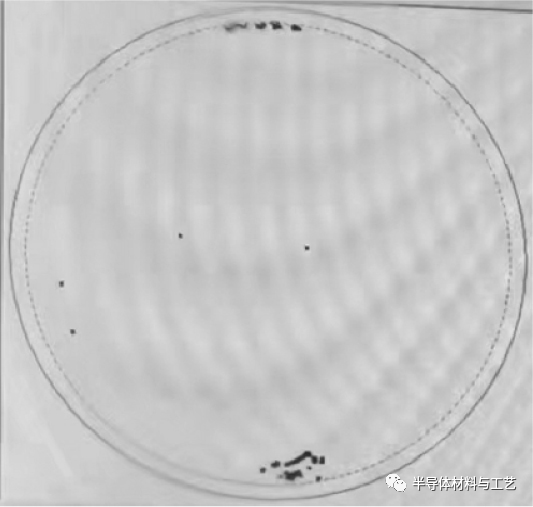

所以该步骤的清洗应具备:对键合蜡层溶解刻蚀和表面微观颗粒度清洗的两个功能。在清洗之前由于键合蜡大量残留,晶圆表面的颗粒度很差,如图6(a)所示。

在清洗过程中,要合理调节流速、转速、摆臂位置,从而逐渐降低颗粒度,提高晶圆的洁净程度。如图6(b),清洗过程中流速偏低,会导致无法有效清洗表面残余蜡层,清洗后颗粒度偏高,效果不理想。同时,清洗过程中的摆臂位置与晶圆转速不匹配,也容易导致长时间清洗后,仍然有部分残余蜡在内圈和外圈之间,始终无法有效祛除。

针对以上问题进行工艺优化,将晶圆转速提升至1 000 r/min,清洗摆臂幅度提升至9°,使用丙酮、异丙醇和去离子水分别清洗后60 s 后,晶圆表面的颗粒度逐渐降低,达到了较高的清洁度,如图6(c)所示。

( a )清洗前晶圆颗粒度

( b )清洗后存在残余蜡

( c )优化后颗粒度极低

图6 超薄InP 晶圆清洗洁净度

2.4 键合层微观组织结构分析

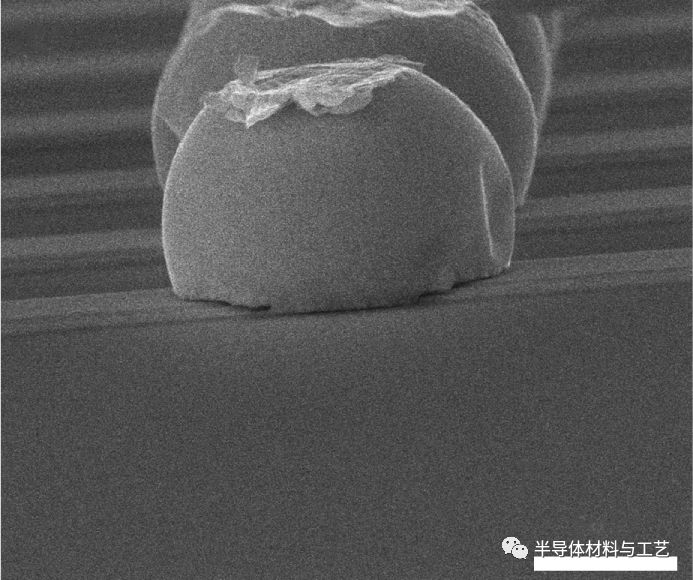

在实际生产中的InP 芯片,往往在表面有微结构存在,这些微观结构对临时键合及解键合工艺技术有着更高的要求。如图7(a)所示,以某型号带铟凸点的焦平面探测器为例,在芯片表面有大量像元间距约为15 μm 的阵列凸起结构,高约5~10 μm,直径约10 μm。考虑到不能对表面微结构造成损坏,所以首先选用了特殊的液态键合蜡,通过在相对较低的温度下前烘固化,保证键合蜡层厚度要大于凸起高度。

通过SEM(扫描电子显微镜)分析,键合层厚度达到了15 μm 左右,成功满足了保护表面微结构的需求,如图7(b)所示。同时,通过恒温按压的方式来将晶圆和载片键合,并在该过程中反复抽放5 次真空,实现了键合层的致密无气泡。在半导体工艺完成后,将键合片加热到一定温度,使键合介质重新熔化。同时,需要严格控制热解滑移时的Z 轴高度范围,不能对芯片表面产生较大的压应力和拉应力,否则就会导致芯片表面微结构的压伤和刮伤。

( a ) 表面微结构凸起图

( b ) 键合层厚度横截面图

图7 InP 芯片SEM 图

3 结束语

本文针对100 mm(4 英寸)InP 晶圆在减薄抛光工艺过程中的易碎问题,设计了一种适用于脆性化合物半导体晶圆的临时键合及解键合工艺技术。通过工艺优化,消除了键合中容易产生的气泡和翘曲问题,避免了解键合中出现的划痕问题。同时,通过对键合层微观组织结构的分析,进一步改进了临时键合及解键合技术,使其不会对芯片表面微结构产生损坏,从而实现了表面具有微观结构的超薄100 mm InP 晶圆的临时键合及解键合。该技术的成功实现,不仅有效地降低了半导体工艺过程中的碎片率,而且还为化合物半导体工艺提供更好的机械支撑,有利于突破现有半导体工艺生产的瓶颈。

-

晶圆键合中使用的主要技术2022-07-21 3868

-

临时键合有人做过这个吗?2018-12-17 84470

-

国内有做晶圆键合工艺的拥有自主技术的厂家吗?2021-04-28 73973

-

晶圆键合类型介绍2023-04-20 5873

-

晶圆直接键合及室温键合技术研究进展2023-06-14 3524

-

表面清洁工艺对硅片与晶圆键合的影响2023-09-13 1211

-

晶圆键合设备及工艺2023-12-27 3141

-

晶圆键合工艺技术详解(69页PPT)2024-11-01 1090

-

晶圆键合技术的类型有哪些2024-10-21 2394

-

面向临时键合/解键TBDB的ERS光子解键合技术2025-03-28 780

-

芯片键合工艺技术介绍2025-10-21 1997

全部0条评论

快来发表一下你的评论吧 !