陶瓷基板制备工艺研究进展

PCB设计

描述

0 前世

电路板被很多人誉为电子产品之母,它是计算机、手机等消费电子产品的关键部件,在医疗、航空、新能源、汽车等行业有着广泛应用。纵观发展简史,每一次技术进步都直接或间接影响着全人类。在电路板诞生之前,电子设备都包含许多电线,它们不仅会纠缠在一起,占用大量空间,而且短路的情况也不罕见。这个问题对于电路相关的工作人员来说是个非常头疼的问题。

于是在1900-1920年的时候德国发明家阿尔伯特-汉森第一个提出PCB概念。他开创了使用的概念 “电线” 用于电话交换系统, 金属箔用于切割线路导体, 然后将石蜡纸粘在线路导体的顶部和底部, 并在线路交叉处设置过孔,实现不同层间的电气互连,为PCB制造和发展奠定了理论基础。

时间来到了1925年,来自美国的Charles Ducas提出了一个前所未有的想法,即在绝缘基板上印刷电路图案,随后进行电镀以制造用于布线的导体. 专业术语“PCB”由此而来,这种方法使制造电器电路变得更为简单。

1936年,英国的Paul Eisler因其第一个发表了薄膜技术,开发了第一个用于收音机的印刷电路板而被奉为“印刷电路之父”。他使用的方法与我们今天用于印刷电路板的方法非常相似。而在日本,宫本喜之助以喷附配线法“メタリコン法吹着配线⽅法(特许119384号)”成功申请专利。而两者中Paul Eisler 的方法与现今的印制电路板最为相似,这类做法称为减去法,是把不需要的⾦属除去;而Charles Ducas、宫本喜之助的做法是只加上所需的配线,称为加成法。虽然如此,但因为当时的电⼦零件发热量⼤,两者的基板也难以配合使⽤,以致未有正式的使⽤,不过该技术也得到了飞速的进步和发展。

Paul Eisler的技术发明被美国大规模用于制造二战中使用的近炸引信。 同时, 该技术广泛应用于军用无线电。从此PCB板开始走上飞速发展与进步的道路。

历史关键事件

1941年,美国在滑⽯上漆上铜膏作配线,以制作近接信管;

1943年,美国⼈将该技术⼤量使⽤于军⽤收⾳机内;

1947年,环氧树脂开始⽤作制造基板。同时NBS开始研究以印刷电路技术形成线圈、电容器、电阻器等制造技术;

1948年,美国正式认可这个发明⽤于商业⽤途;

1950年,⽇本使⽤玻璃基板上以银漆作配线;和以酚醛树脂制的纸质酚醛基板(CCL)上以铜箔作配线;

1951年,聚酰亚胺的出现,便树脂的耐热性再进⼀步,也制造了聚亚酰胺基板;

1953年,Motorola开发出电镀贯穿孔法的双⾯板。这⽅法也应⽤到后期的多层电路板上;

1960年,V. Dahlgreen以印有电路的⾦属箔膜贴在热可塑性的塑胶中,造出软性印制电路板;

1961年,美国的Hazeltine Corporation参考了电镀贯穿孔法,制作出多层板;

1967年,发表了增层法之⼀的“Plated-up technology”;

1969年,FD-R以聚酰亚胺制造了软性印制电路板;

1979年,Pactel发表了增层法之⼀的“Pactel法”;

1984年,NTT开发了薄膜回路的“Copper Polyimide法”;

1988年,西门⼦公司开发了Microwiring Substrate的增层印制电路板;

1990年,IBM开发了“表⾯增层线路”(Surface Laminar Circuit,SLC)的增层印制电路板;

1995年,松下电器开发了ALIVH的增层印制电路板;

1996年,东芝开发了Bit的增层印制电路板;

1 今生

当今世界随着集成电路技术的诞生,进入先进电子制造业的时代,PCB逐渐成为了行业必不可少的核心产品。集成电路技术的飞速发展对于电路板逐渐提出了不同的性能要求。随着电子设备不断缩小,也使得机械制造的PCB制备工艺更高。目前市面上的PCB从材料大类上来分主要可以分为三种:普通基板、金属基板、陶瓷基板。普通的基板就是我们平时看到的电脑里的主板手机里的主板,都是普通的环氧树脂基板,优点是便于设计成本低廉。

当下,电子器件向大功率化、高频化、集成化方向发展,其元器件在工作过程中产生大量热量,这些热量如不能及时散去将影响芯片的工作效率,甚至造成半导体器件损坏而失效因此,为保证电子器件工作过程的稳定性,对电路板的散热能力提出了更高的要求。传统的普通基板和金属基板不能满足当下工作环境下的应用。陶瓷基板具有绝缘性能好、强度高、热膨胀系数小、优异的化学稳定性和导热性能脱颖而出,是符合当下高功率器件设备所需的性能要求。

1.1 陶瓷粉体

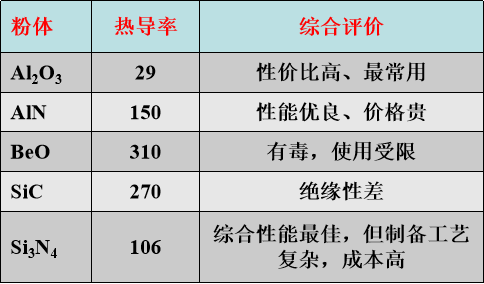

目前常用的高导热陶瓷粉体原料有氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)、碳化硅(SiC)和氧化铍(BeO)等。随着国家大力发展绿色环保方向,由于氧化铍有毒性逐渐开始退出历史的舞台。碳化硅又因为其绝缘性差,无法应用在微电子电路中。而Al2O3、AlN、Si3N4陶瓷粉体具有无毒、高温稳定性好、导热性好,以及与Si、SiC和GaAs等半导体材料相匹配的热膨胀系数,得到了广泛推广应用。几种粉体的热导率和综合评价如下表所示,目前主流用于制备陶瓷基板的粉体原料还是以氧化铝和氮化铝为主。

来源:热管理材料整理

市场中粉体的制备方法主要有硅粉直接氮化法、自蔓延高温合成法、碳热还原法。

(1)硅粉直接氮化法和自蔓延高温合成法是比较主流的方法,但由于反应温度接近甚至超过原料的熔点,往往造成产物形貌不规则、ɑ相含量低、团聚严重,需要进一步破碎,在后续处理中容易引入其他杂质;

(2)碳热还原法是具有原料丰富、工艺简单、成本低等优点,非常适合大批量生产;

1.2 陶瓷基板制备工艺

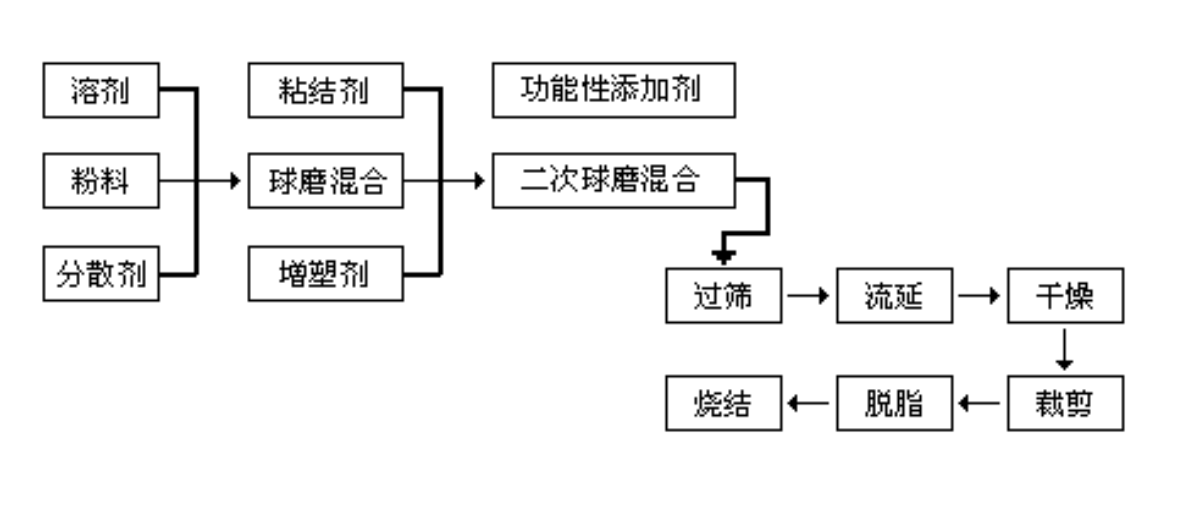

流延成型技术是标准的湿法成型工艺,可一次性成型制备厚度范围在几十微米到毫米级别的陶瓷生坯,并通过进一步的层压、脱脂、烧结形成陶瓷基片,主要应用于电子基板、多层电容器、多层封装、压电陶瓷等。与传统的粉末冶金干法制备工艺相比,流延工艺制备出的陶瓷薄片均匀性好、通透性高,在要求比较高的集成电路 领域深受欢迎。陶瓷基板常用的成型方法主要以流延成型为主。流延工艺的流程图如下所示:

来源:陶瓷材料流延成型工艺的研究进展

1.3 流延浆料的组成

流延浆料是流延成型的重要组成部分,根据溶剂性质的不同,流延浆料又分为有机流延成型工艺和水基流延成型工艺。 (1)陶瓷粉体是流延浆料的主相,是坯片的主要成分, 影响着流延成品的导热性、电阻率、介电常数、化学稳定 性以及机械强度。陶瓷粉体的颗粒尺寸、粒度分布以及粉体的结晶形貌都对流延工艺以及流延膜的质量有较大影响, 因此在选择粉体的时候需要考虑以下特征:化学纯度、颗粒尺寸、粉体形貌; (2)粘结剂作为流延浆料体系的唯一连续相,它能包裹住粉料颗粒,并固化形成三维立体结构,增 烧结可分为有液相参加的烧结和纯固相烧结两类。烧结过程对陶瓷生产具有很重要的意义。为降低烧结温度,扩大烧成范围,通常加入一些添加物作助熔剂,形成少量液相,促进烧结。陶瓷烧结是陶瓷加工中的一种重要工艺,其过程分为三个阶段:预烧阶段、烧结阶段和冷却阶段。

预烧阶段:在这个阶段,陶瓷制品会被放入炉子中进行预烧处理,用来去除陶瓷中的水分和有机物质。高温下,水分和有机物质会被分解并释放出来,让制品干燥且有机物质燃烧殆尽。这一阶段的主要目的是为了减少烧结时产生的气泡等缺陷。

烧结阶段:在预烧之后,制品会被加热到高温下进行烧结。这个阶段是陶瓷工艺中最关键的一步,也是最困难的一步。在高温下,陶瓷颗粒会开始熔化和结合在一起,形成一个坚固的陶瓷结构。这一阶段需要控制好温度、时间和压力等因素,使得陶瓷能够充分结合,而不会出现烧结不完全或者表面开裂等缺陷。

冷却阶段:在烧结完成后,制品需要进行冷却,使得陶瓷结构能够逐渐稳定下来。如果制品过早地被取出炉子,容易导致热应力而产生裂纹。因此,一般会采取缓慢冷却的方式,让制品温度逐渐降下来。在冷却过程中,还需要将炉门缓慢地打开,逐渐将炉内压力和炉外压力平衡,以避免制品瞬间受到外界压力而发生破裂。

1.5 陶瓷材料的导热性影响因素

高导热性非金属固体通常具备以下4个条件:构成的原子要轻、原子间的结合力要强、晶格结构要单纯、晶格振动的对称性要高。陶瓷材料的导热性的影响因素:(1)原料粉体,原料粉体的纯度、粒度、物相会对材料的热导率、力学性能产生重要影响。由于非金属的传热机制为声子传热,当晶格完整无缺陷时,声子的平均自由程越大,热导率越高,而晶格中的氧往往伴随着空位、位错等结构缺陷,显著地降低了声子的平均自由程,导致热导率降低;

(2)在烧结过程,添加的烧结助剂中可以与陶瓷粉体表面的原生氧化物发生反应,形成低熔点的共晶熔液,利用液相烧结机理实现致密化。然而,烧结助

来源:《热管理材料》整理

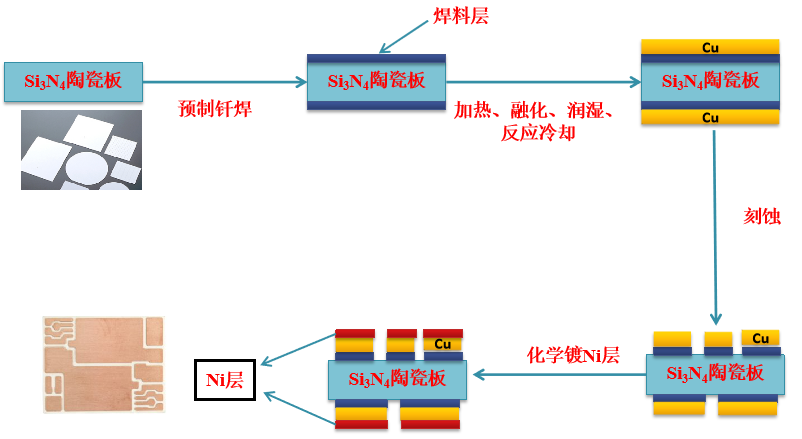

AMB工艺是金属钎料实现氮化铝与无氧铜的高温结合,以结合强度高、冷热循环可靠性好等优点,不仅具有更高的热导率、更好的铜层结合力,而且还有热阻更小、可靠性更高等优势。AMB陶瓷基板缺点在于工艺的可靠性很大程度上取决于活性钎料成分、焊工艺、舒焊层组织结构等诸多关键因素,工艺难度大,而且还要兼顾成本方面的考虑。

陶瓷具有良好的导热和绝缘性能,能够提高 LED 功率水平和发光效率。功率 LED 已经在户外大型看板、小型显示器背光源、车载照明、室内及特殊照明等方面获得了大量应用。

4.4 第三代半导体SIC加速上车-AMB急速获益

SiC 加速上车,AMB 随之受益,Si3N4陶瓷基板的热膨胀系数与第 3代半导体衬底SiC晶体接近,使其能够与SiC晶体材料匹配性更稳定。虽然国内AMB 技术有一定积累,但产品主要是 AIN-AMB基板,受制于Si3N4基片技术的滞后,国内尚未实现Si3N4-AMB的商业化生产,核心工艺被美国 Rogers、德国 Heraeus和日本京瓷、东芝高材、韩国 KCC 等国外企业掌握。

5 未来

未来电气器件、工业制造技术和大功率设备发展迅速,设备的功率密度会持续升高,散热问题会持续被全球行业内人员关注。同时未来解决更先进器件设备的散热问题会对材料提出更严苛的要求。陶瓷基板凭借出色的热导性、绝缘性附加与硅相匹配的热膨胀系数,作为散热件和结构件未来将会持续发光发热。此外,全球陶瓷基板市场规模在未来几年内将保持稳定增长,国内产业发展迅猛,国产替代空间巨大,布局粉板兼有的上下游一体化公司将脱颖而出。随着近年来电子产业的高速发展,我国粉体市场需求快速增长,但是国内粉体产量不能满足市场需求,粉料大量依赖进口。但未来随着国内研究不断深入,我国粉体制备技艺不断提高,国内外差距正在逐渐缩小,且随着我国政策大力支持加之市场需求不断扩大,国内粉体产业正向高质量推进。随着国家政策大力支持,科技型产业向高质量推进,陶瓷基板行业未来发展态势也会持续上升,相信在未来我国在陶瓷基板行业会在全球站稳自己的脚跟,具有自己的一席之地。

6 总结

基于陶瓷基板良好的导热性、耐热性、绝缘性和低热膨胀系数等优点,陶瓷基板在功率电子器件封装中得到广泛应用。目前,陶瓷基板主要应用于IGBT、LD 器件封装、LED 封装、芯片封装模组等。但是有诸多限制其热导率的因素, 如晶格缺陷、杂质元素、晶格氧含量、晶粒尺寸等, 导致高端陶瓷基板的实际热导率并不高。目前, 就如何提实际热导率从而实现大规模生产还存在一些待解决的问题:粉体颗粒尺寸、烧结助剂的选择、实现大规模生产。但是由于陶瓷流延浆料有机物的影响,导致致密度不高, 而且流延成型的晶粒定向生长不明显, 如何实现流延片中的氮化硅颗粒定向生长和提升其致密度必将成为未来的研究热点。此外,目前国内的陶瓷基板技术整体落后,标准缺失,未来迫切需要加强核心技术与材料的研发力度,满足飞速发展的市场需求。

编辑:黄飞

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7179

-

薄膜锂电池的研究进展2011-03-11 2961

-

先进陶瓷材料应用——氧化铝陶瓷基板2021-03-29 1574

-

一维光子晶体研究进展2009-03-11 977

-

铜电车线材料的研究进展2009-07-06 514

-

单分散纳米微粒制备方法研究进展2010-01-02 775

-

物联网隐私保护研究进展2016-03-24 660

-

陶瓷基板工艺流程2019-05-21 14045

-

锂电三元材料的制备技术方法解析及最新研究!2019-07-12 11732

-

高导热率氮化硅散热基板材料的研究进展2022-12-06 1753

-

什么是覆铜陶瓷基板DPC工艺?2023-06-06 1902

-

介电常数对薄膜陶瓷基板性能的影响研究2023-06-21 2030

-

陶瓷封装基板在微波器件中的应用研究2023-06-29 1511

-

为什么DPC比DBC工艺的陶瓷基板贵?2023-07-28 2511

-

陶瓷基板产业链分布及工艺制作流程2023-12-26 4859

全部0条评论

快来发表一下你的评论吧 !