基于Buck芯片SCT2650的升降压解决方案

描述

目前在工业控制系统、新能源储能系统及许多电子设备中,为了适应多样的电压范围,提高能量使用效率,许多应用场景都需要中高压升降压方案来实现。

比如,工业交换机在标准POE 供电时常用48V降压场景,为了保证稳定的供电,在使用非POE供电时,辅助电源最低输出可能到9V,这时就需要升压输出12V,因而需要中高压升降压方案。同样,户外便携储能充电应用需要满足太阳能板9V-50V输出12V的应用场景,因而也涉及到升降压的场景。

中高压升降压模块往往设计复杂,成本较高,一定要这么复杂才能满足吗?

市面上主流的中高压升降压拓扑方案有四开关管升降压控制芯片、SEPIC/反激控制芯片等。实际上四开关管升降压芯片成本很高,而SEPIC/反激控制芯片设计复杂。

如果仅需要升降压功能,功率较小,不需要隔离时,本篇解决方案将以SCT2650为例,介绍一个成本适宜、设计简单的升降压方案,来满足更多应用场景使用。

一个简单的升压解决方案原理

SCT2650是一个4.5V-60V输入持续5a输出的Buck芯片,集成了80mΩ Rdson高侧功率MOSFET。芯片采用峰值电流模式控制,输出电压可调节,具有优秀的线路和负载瞬态响应,简化了外部回路补偿设计。

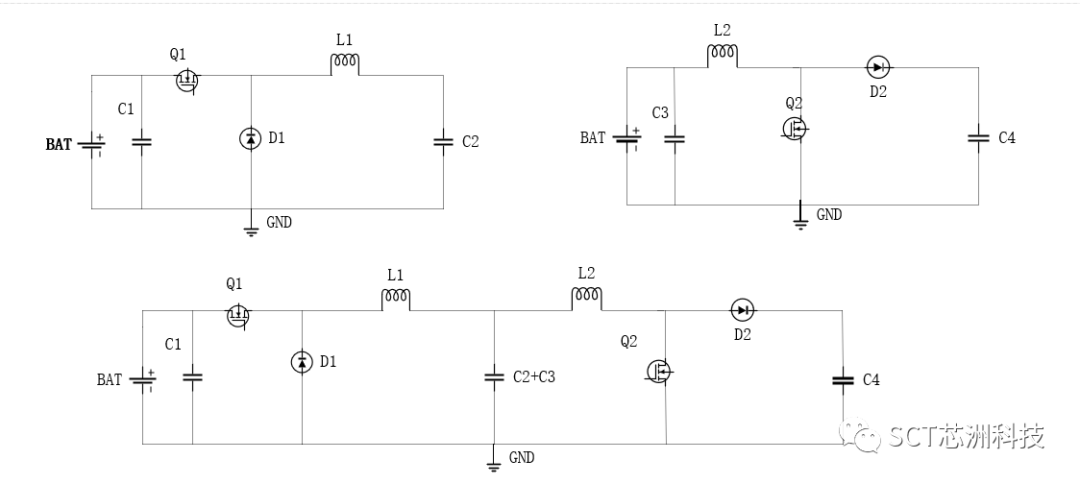

图1 Buck-Boost级联拓扑图

图1中的Buck-Boost级联拓扑图,通过Buck与Boost相结合,两个功率电路级联的方式来实现升降压工作。不过在Buck输出端与Boost输入端电容电感形成了一个三阶滤波器,在保证电压增益不变的情况下,可以使用低阶滤波器代替三阶滤波器 ,所以在原来的基础上,我们可以得到一个更为 简化的Buck-Boost级联拓扑 。

图2为简化版升降压级联拓扑原理图,同时也是SCT2650实现Buck-Boost的实际拓扑方案。在原先Buck拓扑基础上 增加Q2,D2作为补充实现升降压工作器件 ,将单纯的Buck拓扑变为了Buck-Boost级联单电感升降压解决方案,而Q2控制信号来自于SCT2650的SW1信号。

图3级联Buck-Boost工作时序图

该电路控制方法较为简单,在T0-T1时刻,Q1,Q2导通,SW1高电平为Vin电压,给电感储存能量,输出电容放电给负载供电。在T1-T2时期,D1,D2导通,SW2高电平为Vout电压,电感电流不能突变,通过D1,D2给输出电容及负载供电,输出电压关系推导如下:

由伏秒平衡得

即

可得到该该拓扑输入输出电压关系为

当占空比发生变化时,此方案可以实现正向升降压功能。

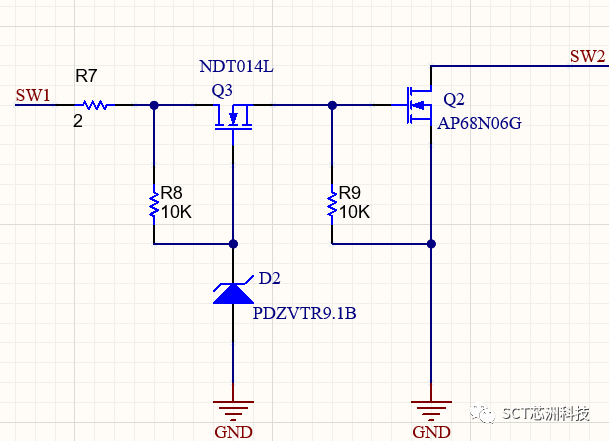

高输入电压条件下保护栅极

实际应用场景中,由于SCT2650有非常宽的工作电压范围,SW1信号作为Q2的控制信号时,就会存在SW1高电平较高的情况。Q2的栅极驱动电压一般最大在20V左右,这就有可能导致损坏Q2的栅极。基于这个隐患,我们对Q2的驱动电路部分进行进一步设计。

图4 Q2驱动电路设计

通过一个Q3和稳压管形成简单的稳压电路 ,使Q2的驱动电压最高被稳压二极管稳定在9.1V以内,从而起到保护Q2的一个作用。

总结一下,用Buck-Boost级联来实现升降压的优劣势如下:

三、推荐应用条件

以SCT2650为例的升降压方案,推荐应用条件如下:

SW1,SW2波形及输出纹波测试波形

图5 Vin=9V Vout=12V Iout=2A

图6 Vin=12V Vout=12V Iout=2A

图7 Vout=12V 的效率测试

Tips

设计注意要点

1电感饱和电流需考虑Buck-Boost拓扑结构,结合对电感的感值选型。

2需要快速动态响应时建议comp参数为:对地阻容建议68K,3.3nf,并联对地电容为330pf。

3输入输出电容选型需考虑Buck-Boost拓扑结构,来满足输出纹波需求。

-

8款SOC方案全面支持大升降压大功率快充移动电源方案2025-09-22 1815

-

求助 一个ir2104驱动的buck-boost升降压电路2014-08-04 28028

-

升降压电路的应用方案2016-08-08 5039

-

替代TPS54560 降压DCDC转换器 芯洲 SCT26502020-10-19 1321

-

成本优化:替代TPS54560,国产芯洲SCT2650 4.5V-60V Vin,5A2021-01-15 1195

-

buck-boost作为升降压,包含了升压和降压,是不是可以替代单独的升压和降压?2021-05-06 2955

-

双向升降压方案求助2022-05-27 6378

-

TPS63810升降压方案2022-11-07 658

-

Fly-Buck的解决方案2022-11-21 776

-

基于LM3423升降压LED驱动器的车头灯解决方案2010-09-25 1602

-

升降压超级电容充电方案2022-10-28 986

-

SCT2650—65V输出5A非同步整流DCDC转换器2023-05-31 1970

-

2.8-24V输入 升压5-100V 400W大功率升压芯片,各类升压升降压解决方案2022-08-25 8775

-

【选型】效率高达95%,国产电源芯片SCT2650 可PIN TO PIN 替换TPS545602022-08-05 10342

-

DCDC开关电源原理-buck - boost 型(升降压型)2025-05-06 5840

全部0条评论

快来发表一下你的评论吧 !