如何提高电动汽车电驱模块的技术

电子说

描述

电驱装置作为电动汽车的核心部件,其性能的优劣决定了电动汽车整体的工作性能。因此,提高电动汽车电驱模块的技术对电动汽车的发展具有重要意义。国内某车桥企业开发出了同轴集成电驱桥,不仅省略了传动系统中间环节,同时将电机壳体与桥壳高度集成,在轻量化、传动效率和节约布置空间方面有一定优势。因此本文根据该电驱桥特点进行其整车应用匹配设计及验证。

1 整车应用匹配设计

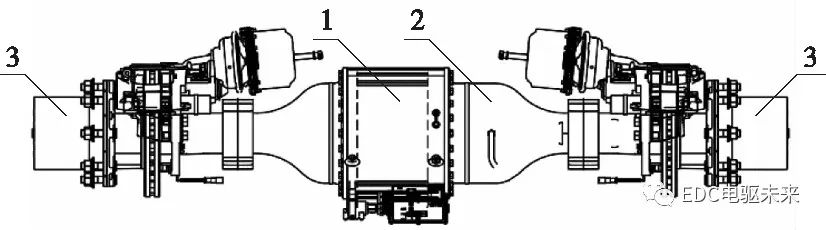

根据该车桥额定载荷等参数,选择在8.5 m纯电动城市客车车型上进行匹配设计。该集成电驱桥的结构如图1所示,主减采用行星齿轮结构设置在电机右侧,同时在制动器两侧设置轮边减速器,传动比固定无法调整。为适应整车性能需求只能调整电机性能参数,传统的前向整车匹配设计方法已不能满足需求(但相关计算公式一样),因此采用根据整车性能需求确定电机参数范围,然后在范围内选择合适电机的后向整车匹配设计方法。该车主要动力性能指标如下:最高车速69 km/h;15%坡度从0 km/h加速至10 km/h,加速时间不大于20 s;10%坡度从0 km/h加速至20 km/h,加速时间不大于20 s;0~50 km/h平直路面,加速时间低于18 s[1]。

1-电机; 2-主减及差速器; 3-轮边减速器

图1 同轴式集成电驱桥结构示意图

匹配驱动电机时需确定以下几个参数范围:电机的最高转速nmax、峰值功率Pmax、额定功率Pe、峰值转矩[2]Tmax、额定转矩Te、额定转速ne及外特性拐点。

1.1 电机最高转速

驱动电机最高转速取决于整车最高车速,并受主减速比和车轮半径的影响,如式(1)所示[3]:

nmax=Vmaxi0/0.377/r=8 071.7 r/min

(1)

在满足最高转速8 071.7 r/min的条件下,所匹配驱动电机最高转速还需预留200~300 r/min的裕量,故驱动电机最高转速不小于8 300 r/min。

1.2 电机峰值功率与额定功率

驱动电机峰值功率通常需满足以下要求:

1) 设定坡道上从起步加速至要求车速时的功率为Pmax1[4]:

Pmax1=FtV=(Ff+Fi+Fw+Fj)V

(2)

式中:Ft为车辆行驶时总阻力;Ff为车辆行驶时滚动阻力;Fi为车辆上坡时坡道阻力;Fw为车辆行驶时风阻;Fj为车辆加速时加速阻力。

式(2)中速度V的拟合公式见式(3)[5]:

V=V1(t/tm)1/2

(3)

式中:V1为需求目标车速;tm为从起步到目标车速的时间;t为加速时间。

代入对应数据,得出满足15%坡度上起步加速到10 km/h、加速时间不大于20 s要求时所需的功率Pmax11为72.33 kW;满足10%坡度上加速到20 km/h加速时间不大于20 s要求时所需的功率Pmax 12为98.5 kW。

2) 平直路面上规定时间内加速至规定车速时的功率Pmax2:

Pmax2=FtV=(Ff+Fw+Fj)V

(4)

代入相关数据,得出满足0~50 km/h加速时间低于18 s要求时所需的功率Pmax2为108.6 kW。

3) 电机峰值功率选择见式(5)[6]:

Pmax≥{Pmax11,Pmax12,Pmax2}≥108.6 kW

(5)

预留10%的裕量并圆整,则峰值功率不低于120 kW。

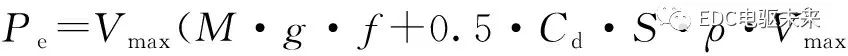

4) 驱动电机的额定工况需满足整车在正常运行工况下长时间工作,即整车在平直路面,零至最高车速中的任何一个车速下匀速行驶的需求功率都需要在驱动电机的额定功率曲线之下。采用式(6)计算所需电机最小额定功率Pe:

/3.62)/η/3 600=44.53 kW

(6)

式中:Cd为风阻系数,取值0.6;S为迎风面积,取值5.8 m2;ρ为空气密度,取值1.23 kg/m3;η是传动系效率,取值0.95。

由于峰值功率不低于120 kW,考虑电机功率过载系数为2~3倍[7],初定系数为2倍,则额定功率不低于60 kW。

1.3 电机峰值扭矩、额定扭矩及额定转速

驱动电机峰值转矩需满足整车两方面的需求:

1) 满足整车坡道起步的最大爬坡度15%,对应的角度α=8.54°。按国标1 min内能行驶10 m的要求[8],时速较低,故此工况下可以不考虑风阻和加速阻力,所需电机扭矩Tmax1:

Tmax1=[m·g·f·cos(α)+m·g·sin(α)]·

r/i0/η=536.66 N·m

(7)

2) 满足坡道上规定时间内起步加速至一定车速的需求,此时整车克服阻力包括滚阻、坡阻、风阻及加速阻力,所需电机扭矩Tmax2:

Tmax2=[Mgf·cos(α0)+Mg·sin(α0)+0.5Cd·S·ρ·

(8)

根据式(8),在15%(对应角度α0=8.54°)的坡度上20 s内起步加速至10 km/h并匀速行驶所需扭矩Tmax21为590.46 N·m;车辆满载下在8%(对应角度α0=4.58°)的坡度上20 s内从0加速至20 km/h并匀速行驶所需扭矩Tmax22为401.99 N·m。

综合Tmax1、Tmax21、Tmax22的计算结果,并预留10%的裕量后圆整,则峰值转矩为650 N·m。

驱动电机的额定转矩需考虑过载系数,通常商用车驱动电机为满足满载爬坡需求,过载能力须达到2~3倍,则额定扭矩应处于区间[650/3,650/2] N·m。

驱动电机额定转速ne:

ne=Vn·i0/0.377/r

(9)

8.5 m城市客车的常用车速Vn为20~30 km/h,代入式(9)可得:车速20 km/h时的转速ne1为2 339.6 r/min,车速30 km/h时的转速ne2为3 509.4 r/min。

因此,驱动电机额定转速范围为2 340~3 510 r/min,额定转矩范围为216.7~325 N·m。

1.4 驱动电机外特性拐点

驱动电机外特性曲线需包络整车在规定时间内爬坡起步加速至规定车速的需求工作点。该工作点的峰值扭矩和峰值功率是车辆动力性需求范围的边界值,此点后电机外特性值(扭矩和功率)开始逐步减小,故该工作点被称为外特性曲线拐点。根据上述峰值转矩和峰值功率的计算可知,在爬坡要求中有两个车速(10 km/h、20 km/h)需求,对应的驱动电机转速计算公式见式(10)、(11)。

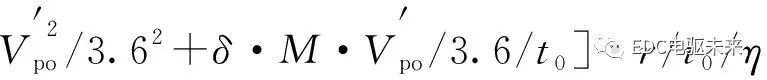

1) 车速需求为10 km/h时:

(10)

2) 车速需求为20 km/h时:

(11)

因此,驱动电机外特性曲线的两个拐点分别为(1 169.8 r/min,590.46 N·m,72.3 kW)、(2 339.6 r/min,401.99 N·m,98.48 kW)。

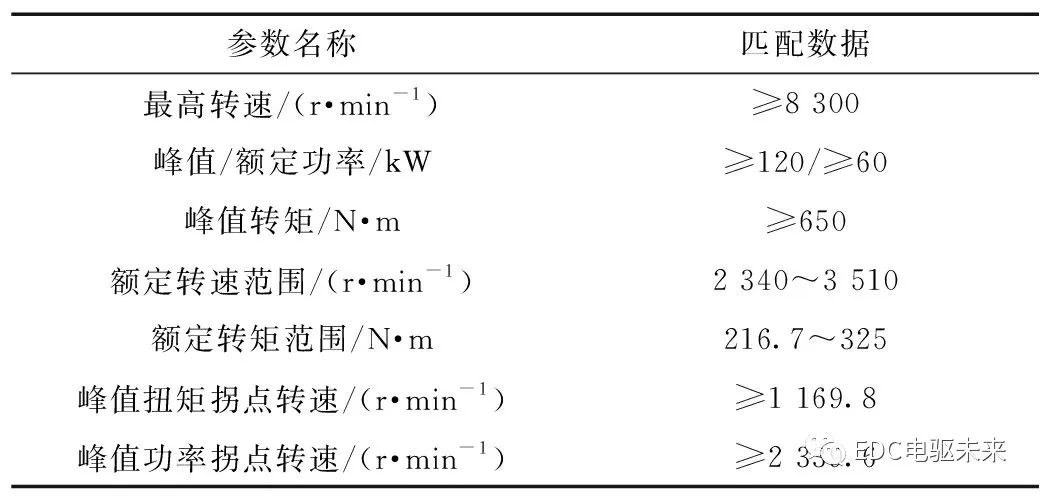

1.5 驱动电机选型参数

综合以上计算,所匹配的驱动电机各参数需满足表1,且其外特性曲线需包络两个计算拐点。

表1 驱动电机匹配结果

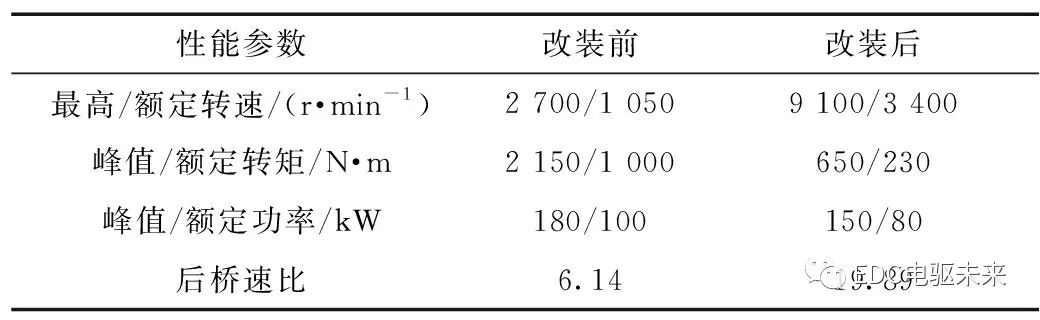

2 匹配集成电驱桥的整车性能测试

为验证匹配设计的效果,选择一辆中央分布驱动式8.5 m 纯电动城市客车试装集成电驱桥,改装前后的电机主要性能参数见表2。

表2 改装前后主要性能参数对比

2.1 试验方案

改装前后车辆都按照GB/T 18385—2005 [8]要求加载和试验。试验工况根据中国典型城市公交循环工况CCBC[9]和中国城市客车行驶工况CHTC-B[10]分别进行。经济性试验路线选择在苏州市内开放试验道路阳澄环路和水泽路进行,试验路程全长6.1 km,以平直沥青路面为主,仅有一座坡度不足5%的桥梁;动力性能测试在公司内试车跑道行驶,跑道有10%、15%和20%三种坡道。经济性能(电耗)和动力性能分别测试12~16 个循环,耗电量采用BMS和电机控制器中的电压和电流报文积分计算;行驶里程按照仪表中车速和时间报文积分计算。

2.2 试验结果

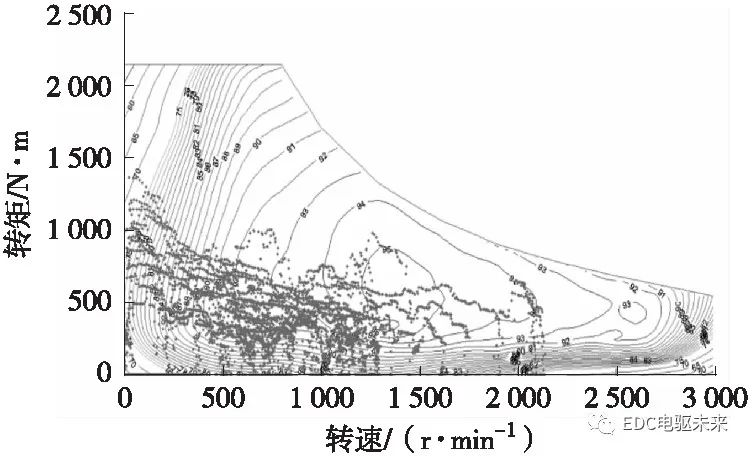

从试验结果可知,8.5 m纯电城市客车车型匹配该同轴集成电驱桥,在制造成本基本不变的条件下,有以下几方面变化:

1) 整车减重效果明显,改装后整车整备质量下降245 kg。

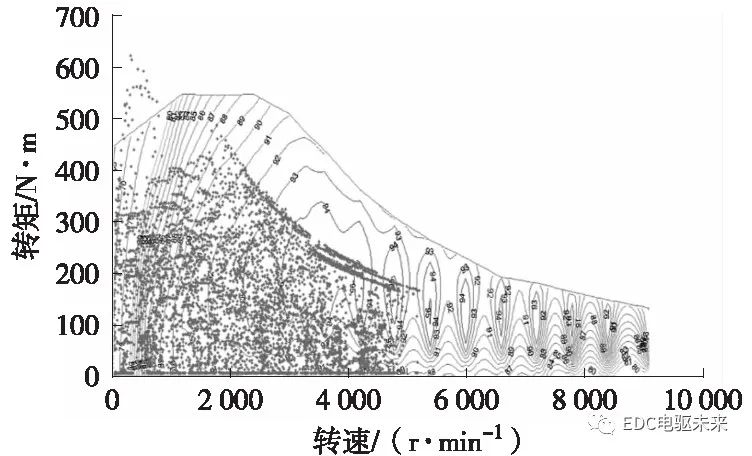

2) 整车驱动效率上升,85%以下的低效区减少10%,91%以上的高效区增加7%,如图2所示。

(a) 改装前驱动云点图

(b) 改装后驱动云点图

图2 改装前后驱动云点图对比

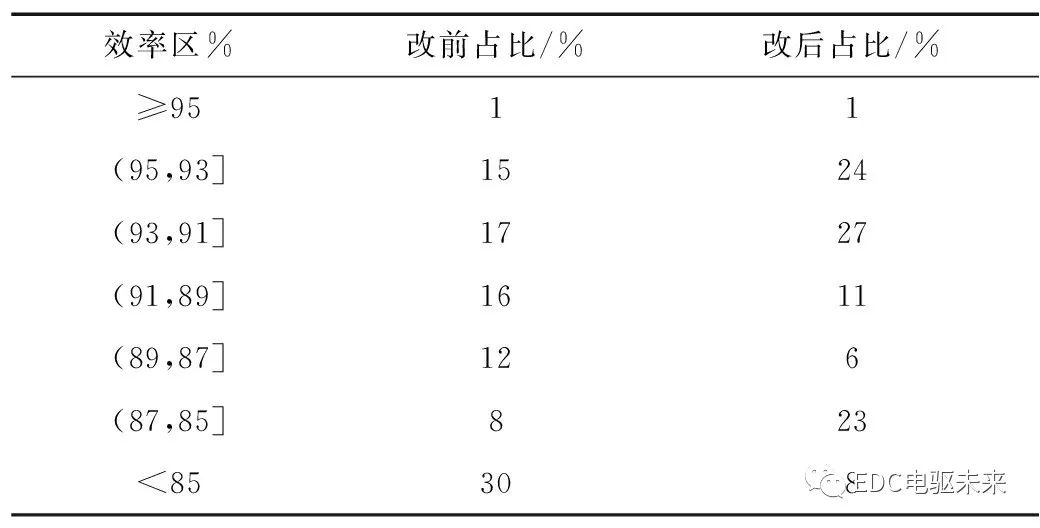

3) 回馈效率提升,85%以下的低效区减少22%,91%以上的高效区增加19%,具体变化见表3。

表3 改装前后回馈效率分布对比

4) 整车百公里综合能耗降低7.3%。

5) 采用集成电驱桥后能节约后部电机及传动轴布置空间约0.35 m3,同时使缩短后悬、加大轴距平地板区域长度成为可能。

6) 采用集成电驱桥后,由于电机壳体同时作为车桥壳体承受整车载荷,对电机壳体强度和刚性要求提升较多,电驱动桥的制造难度、成本和客户使用维护成本相应提高,这是集成化中需要攻克的难题之一。

3 结束语

电动化和集成化已经成为客车尤其是城市客车的重要发展趋势。集成电驱桥的使用不仅在减轻整车质量、提高传动效率(即降低能耗)方面表现优异,而且还节约了整车的布置空间。随着技术的日益完善,相信会有更多的厂家在更多的车型上推广使用。

-

图文介绍国外电动汽车三合——电驱系统2022-11-02 1404

-

回收电动汽车,电动汽车回收,回收库存电动汽车,回收电动汽车电池,全国回收电动汽车2021-11-23 1506

-

回收电动汽车电池,电动汽车电池回收,回收电动汽车电池组,电动汽车电池组回收,回收电动汽车电池组回收2021-11-15 1461

-

优化电动汽车的结构性能2021-09-17 2616

-

电动汽车的全新碳化硅功率模块2021-03-27 2663

-

电动汽车的关键技术,电池和电机以及电控2019-11-27 4439

-

深圳国际电动汽车及技术展2018-09-20 1634

-

国产电动汽车充电技术实现新突破2016-09-22 3494

-

电动汽车电动机驱动技术及其发展2016-09-08 6005

-

电动汽车电机技术及其发展研究2016-06-14 4591

-

电动汽车2013-05-14 4261

-

电动汽车的无线充电技术2013-03-30 5991

-

电动汽车电机2013-03-13 9774

-

电动汽车对充电技术的要求2011-04-19 3278

全部0条评论

快来发表一下你的评论吧 !