商用车中央集成式电驱桥结构及原理

电子说

描述

电驱动桥作为一种高度集成的机电一体化驱动系统,与传统驱动桥有诸多不同之处,而且由于电驱动总成布置方案和结构不尽不同,行业内尚未形成统一的下线检验标准[2-3]。为此,针对商用车中央集成式电驱桥开展了下线检测设备开发及检测方法研究工作。

1 中央集成式电驱桥结构及原理

依据驱动电机在驱动桥中布置位置的不同,可以划分为中央集成式电驱桥和分布式电驱桥,中央集成式电驱桥的电机位于驱动桥中央,而分布式电驱桥的电机位于驱动桥两侧[1]。目前,新能源商用车电驱桥多采用单电机匹配两挡变速箱方案,该方案具有结构紧凑、系统效率高、可提高整车经济性等优点。

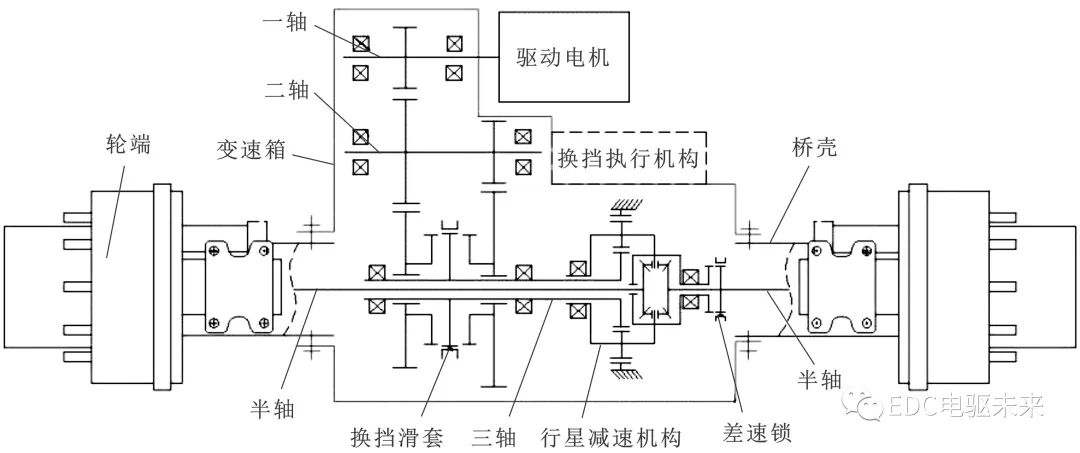

中央集成式电驱桥结构如图1所示。主要由驱动电机、变速箱、换挡执行机构、桥壳、半轴、轮端等部件构成,其中所有齿轮传动机构、行星排减速机构、差速器都具有支持其旋转运动所需的轴承、密封件及润滑油。驱动电机输出端与变速箱一轴的输入端采用花键连接,差速器输出端与轮端通过半轴相连接。驱动电机为永磁同步电机,可将三相交流功率转换成机械功率输出,电机轴带动变速箱一轴转动,将转矩依次经过变速箱二轴齿轮、三轴齿轮传递到行星减速器太阳轮,太阳轮将扭矩传递至行星架,行星架与差速器壳体固定连接,行星架带动差速器壳体转动,扭矩经差速器行星齿轮传递至半轴齿轮,最终传递至半轴,驱动车桥轮端转动。换挡执行机构集成于变速箱上,它以伺服电机或者气压驱动换挡拨叉左右移动,进而拨动换挡滑套实现结合或者断开目标挡位齿轮和三轴之间的动力传递。

图1 中央集成式电驱桥结构

2 下线检测工艺方案

在电驱桥总成出厂前,为保证产品功能的完整性且无故障,需要在装配线的终端进行功能检测。经过对电机、减速器、传统车桥等单体检测标准的研究以及行业调研[4-7],考虑电驱动桥的功能特性为主,最终确定的下线检测项目及方法如下:

(1)外观质量检测:除电机、车轮螺栓、电气接头外,总成外表面涂漆无损伤、锈蚀、油漆流挂等缺陷,外壳无变形、裂纹。电机高压、低压接口及传感器接线端子无破裂、异物,各紧固件连接无松动,铭牌不应脱落且字迹清晰。

(2)桥总成气密性检测:为防止变速箱与车轿安装接合面、油封等部位出现泄漏现象,出厂前需做气密性检测。检测方式:试验介质的温度应和试验环境的温度一致并保持稳定,被试样件保留一个通气孔,逐渐加压至30~40 kPa,保压一定时间后,压力下降值不得超过工艺要求值,或者泄漏量不大于规定值。

(3)电机绝缘电阻检测:分别测量电机U、V、W接线端对机壳的绝缘电阻,机壳接地,要求测得绝缘电阻值大于20 MΩ[4]。测量结束后,每个线路应对接地的机壳做电气连接使其放电。

(4)换挡功能测试:该项测试是为了验证换挡功能是否正常,测试前挡位位于空挡,给定电驱桥电机转速为20~30 r/min,上位机通过TCU控制被测件依次执行以下换挡动作:空挡挂入低挡、低挡回空挡、空挡挂入高挡、高挡回空挡,测试过程中,上位机依靠TCU解析挡位传感器信号并记录、显示挡位信息。

(5)空载运转检测:该项测试主要目的是通过磨合消除零件的早期失效阶段,改善各运动副的工作表面状况以及提高产品内部的清洁度。测试时,将电机转速从0升至100 r/min,依次切换被测件的各个挡位,确认无异常后,再依次检测每个挡位的高速运转情况;检测电驱桥差速功能时,制动任意一侧轮端,电驱桥电机驱动另一侧轮端加倍旋转,差速锁锁止时,电驱桥左右轮端转速相同。在磨合运转过程中,加注油系统的净油箱油液经过多次过滤,持续在电驱桥变速箱内部循环冲洗,以将传动系磨合掉的金属碎屑带至和变速箱排油孔相连的污油箱,进而提高桥总成内部的清洁度。

(6)ABS轮速传感器检测:如图2所示,防抱死刹车系统(ABS)轮速传感器通过安装支架固定在驱动桥上,齿圈安装在轮毂上并随车轮一起旋转,随着齿圈齿牙周期性地切割传感器磁力线,在ABS轮速传感器内产生周期性变化的感应电压,整车控制器可根据感应电压变化的频率实时计算出车轮转速,以监控和判断车轮是否有滑移倾向。ABS 轮速传感器检测指标包括最大感应峰值电压、最小感应峰值电压、最大和最小感应峰值电压的比值[8],感应峰值电压大小与ABS轮速传感器和齿圈端面之间的间隙呈线性关系,电压比值的大小可反映齿圈装配的端跳程度。

图2 ABS轮速传感器安装

其中,总成气密性和电机绝缘电阻分别通过专用气密检测仪、绝缘电阻检测仪完成检测,换挡功能测试、空载运转检测、ABS轮速传感器检测等项目由专用试车台自动完成检测。

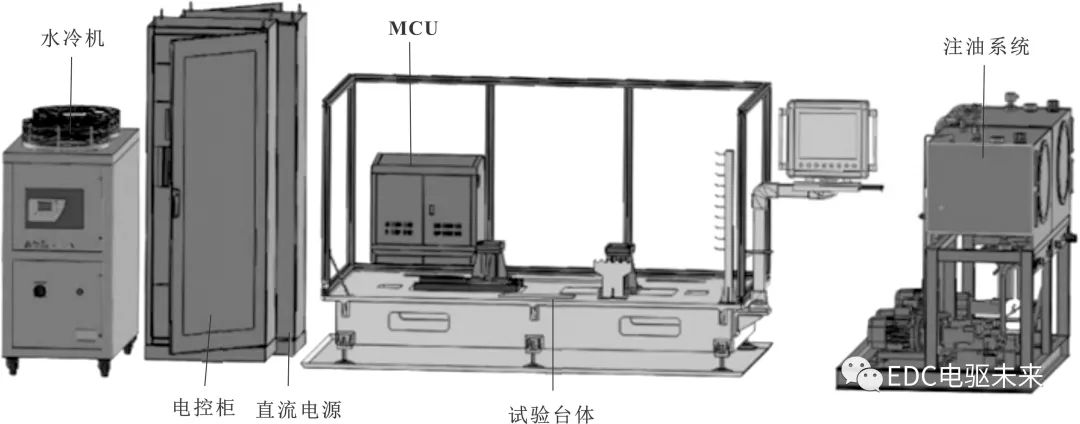

3 试车台设计方案

根据下线检测工艺方案需求,开发了一款基于双电机控制器搭建的电驱桥空载试车台,如图3所示。试车台主要由水冷机、电控柜、直流电源、试验台体、双电机控制器MCU、换挡控制器TCU、注油系统组成,试验台体用于固定被试件。在电气系统中,采用直流电源作为动力电源,通过电机控制器来控制驱动电机的转速、旋转方向及输出扭矩,由换挡控制器控制电驱桥换挡动作,通过传感器模块检测电驱桥测试过程中的参数,实现电驱桥的空载试车、换挡以及电驱桥各个功能的测试。

图3 电驱桥空载试车台布局

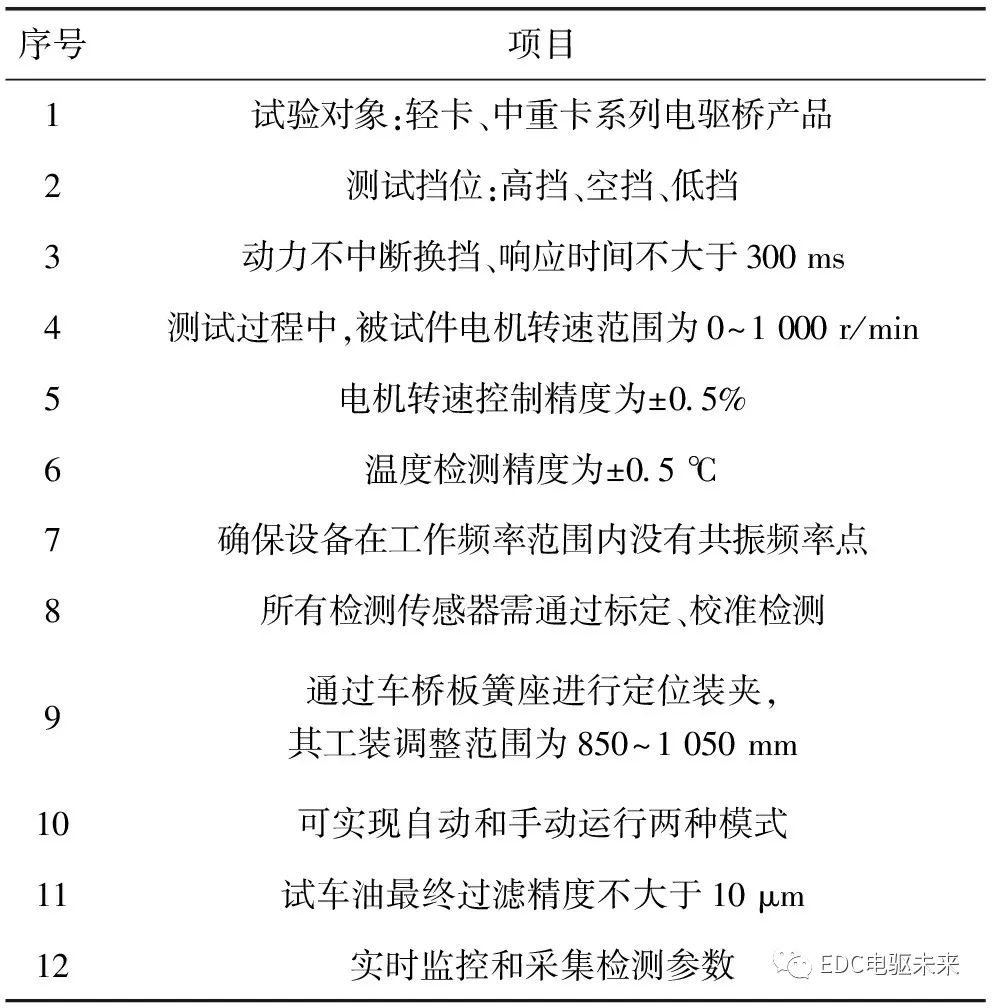

在上位机界面可以监控测试过程参数,对数据进行采集、分析、显示、存储、绑定产品流水编号等处理,当检测参数超过设定的限值范围时,上位机界面会显示相应报警信息。电驱桥试车台的主要技术要求,详见表1。

表1 电驱桥试车台的主要技术要求

3.1 试车台机械系统设计

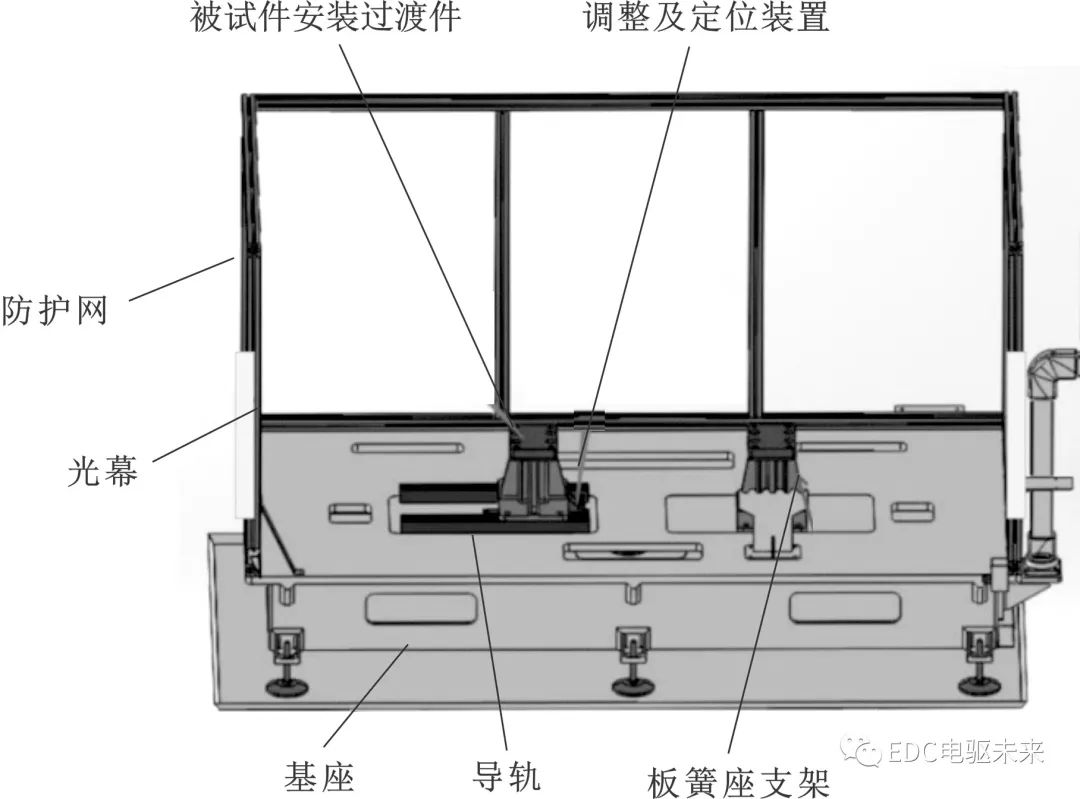

图4为试验台体,主要包括基座、防护网、板簧座支架、导轨、光幕。其中板簧支架用于安装被测件,导轨和右侧板簧座支架固定在基座上,左侧板簧座支架安装在导轨上,左右板簧座支架沿横向水平布置,左侧板簧座支架可以沿导轨左右移动,以便于装夹不同板簧距的电驱桥产品。光幕分别安装于试验台体左右两侧,测试过程中,当操作人员进入光幕区域,设备会发生报警并停机,从而保证人员作业的安全性。

图4 试验台体

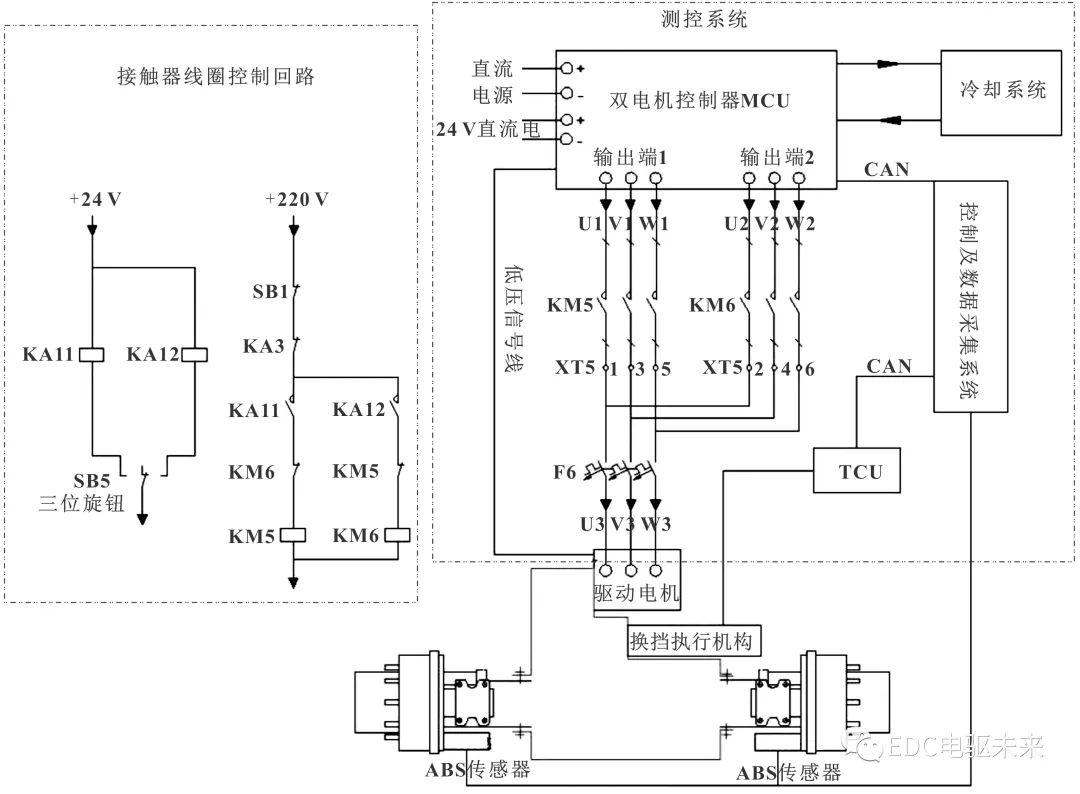

3.2 试车台控制系统硬件设计

本文创新性提出了一种基于双电机控制器搭建的试车台控制系统,包括测控系统和接触器线圈控制回路,如图5所示。所述测控系统主要包括双电机控制器MCU、冷却系统、控制及数据采集系统、换挡控制器TCU,双电机控制器的输出端1通过第一中间继电器KM5的常开触点连接电驱桥电机,双电机控制器的输出端2通过第二中间继电器KM6的常开触点连接电驱桥电机,控制及数据采集系统通过CAN总线分别与双电机控制器和换挡控制器的控制端相连接,用于实现控制器与控制系统之间的通信。双电机控制器通过低压信号线分别连接驱动电机的旋转变压器(简称旋变)和温度传感器,以便于监测驱动电机转子的转速、转角以及电机温度,ABS轮速传感器电性连接数据采集系统。

图5 试车台控制系统原理

所述接触器线圈控制回路包括并联连接的继电器KM5线圈和继电器KM6线圈以及并联连接的继电器KA11线圈和继电器KA12线圈。通过三位旋钮开关SB5接通继电器KA11线圈电路时,继电器KA11常开触点闭合,进而使继电器KM5线圈通电,继电器KM5常开触点闭合,最终双电机控制器输出端1与电驱桥电机三相线接通。同理,接通继电器KA12线圈电路,电驱桥电机三相线与双电机控制器输出端2相连。

该方案通过接触器线圈控制回路的3位旋钮开关SB5,选择电驱桥电机与双电机控制器两种不同功率输出端中的任意一端相连,使试车台可兼容两种不同功率电机,在面临产品测试或更换时,节省了更换电机控制器或者刷写电机控制器软件的工作量,且减少设备制造成本。

3.3 试车台控制系统软件设计

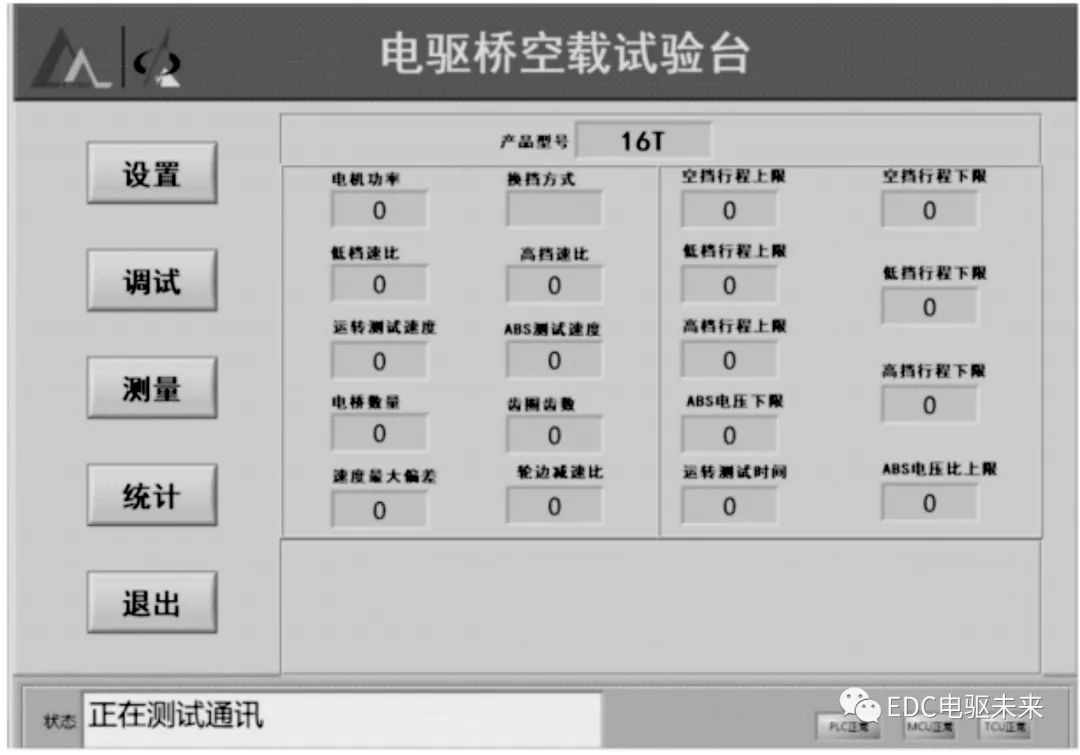

上位机开机初始化界面如图6所示。

图6 上位机开机初始化界面

采用LabVIEW软件搭建上位机软件并编写开机初始化、参数设置、测试等人机交互界面,上位机启动后自动进入开机初始化界面,控制系统自动检测上位机与 PLC、电机控制器、换挡控制器以及传感器之间的通信状态,若通信正常,界面右下角的“PLC”“MCU”“TCU”3个指示按钮显示绿色。通过CAN-USB接口和RS232-CAN建立上位机和实时控制系统(下位机)之间的CAN总线通信,以实现数据传输、电机转速控制和传感器信号采集等功能。

4 电驱桥电机旋变零位偏角的标定

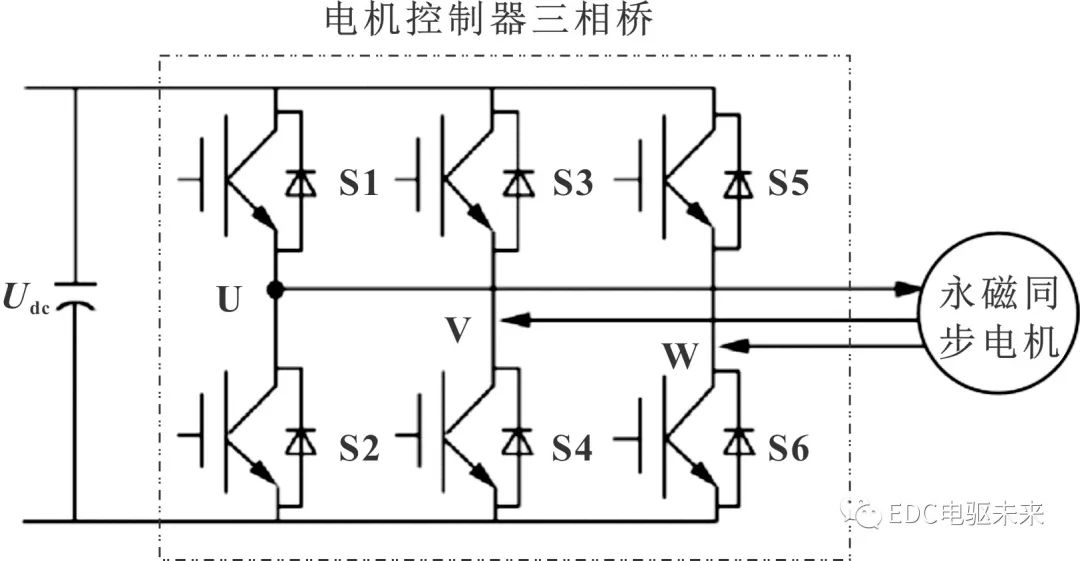

永磁同步电机的矢量控制一般采用转速、电流双闭环方式[9-10],电机控制器需根据电机的转子位置和母线电压的变化,实时计算出电机定子绕组的电流矢量,以此产生和电机转子同步的旋转磁场,计算过程依据存储在电机控制器当中的电机参数特性公式或者三维MAP。

由于不同型号电机的设计或者装配工艺不同,电机旋变转子零位和电机转子零位的偏差角也不相同,如不进行旋变零位偏角的标定,会直接影响电机转子位置信息的准确性,以致降低电机转速或扭矩控制精度,甚至出现电机反转、烧毁等现象。因此,电驱桥空载试车台搭建完成后,必须通过电机控制器标定不同型号电机的旋变零位偏角,并将相应的电机特性、传感器特性或者MAP固化到电机控制器软件中。

电驱桥电机旋变零位偏角标定示意如图7所示。

图7 电驱桥电机旋变零位偏角标定示意

在电机空载或无机械连接情况下,给定电机控制器直流电压,控制电机U相绕组电流为某一正值,电机V相和W相绕组电流为相应的负值(即电机U相输入端上半桥通电,V相和W相输入端下半桥通电),此时U、V、W三相绕组合成电流产生的感应磁场和电机转子永磁体的磁场相互作用,使电机转子转至一固定位置,即电机转子总磁链矢量与U、V、W三相绕组合成的电流矢量相重合。此时,通过解码器解读出旋变转子角位移为θ,依据以下公式计算出旋变零位偏角δ:

当90°<θ<360°时,δ=360°-θ;

当θ≤90°时,δ=θ。

在实际工作中,为进一步提高检测精度可对电机合成的多个电流矢量分别进行零位偏角标定,最终计算出其平均值。

5 试车台验证及检测结果

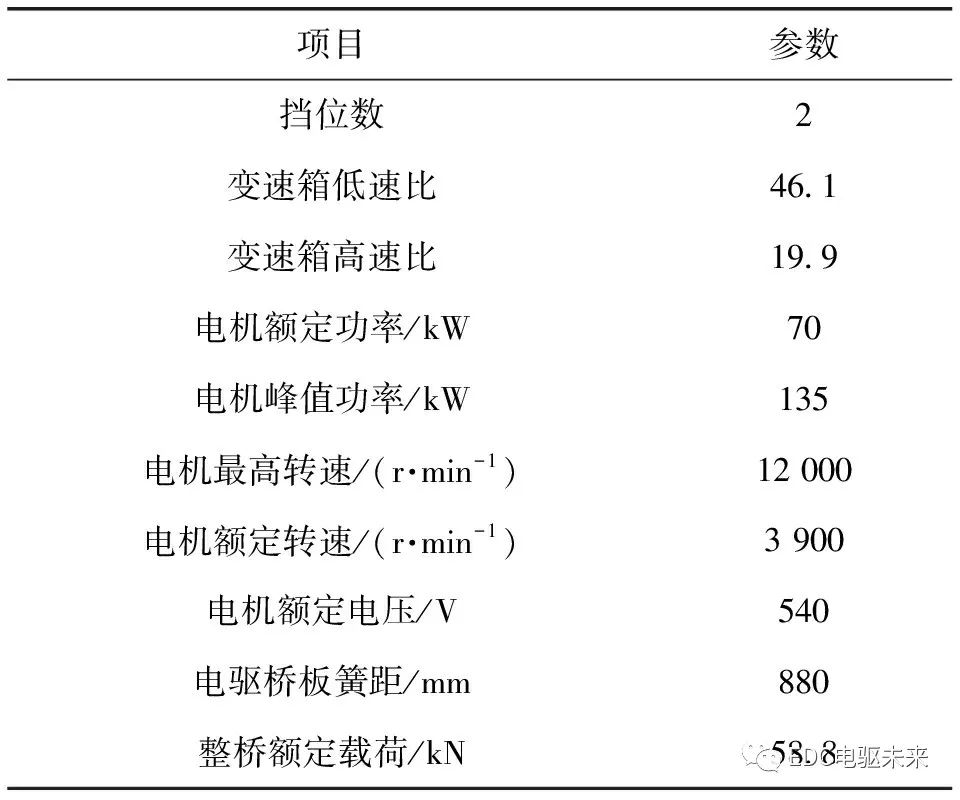

利用研制的试车台和建立的测试方法完成了公司某型号中央集成式电驱桥相关试车测试,其电驱桥参数见表2。

表2 某集成式电驱桥参数

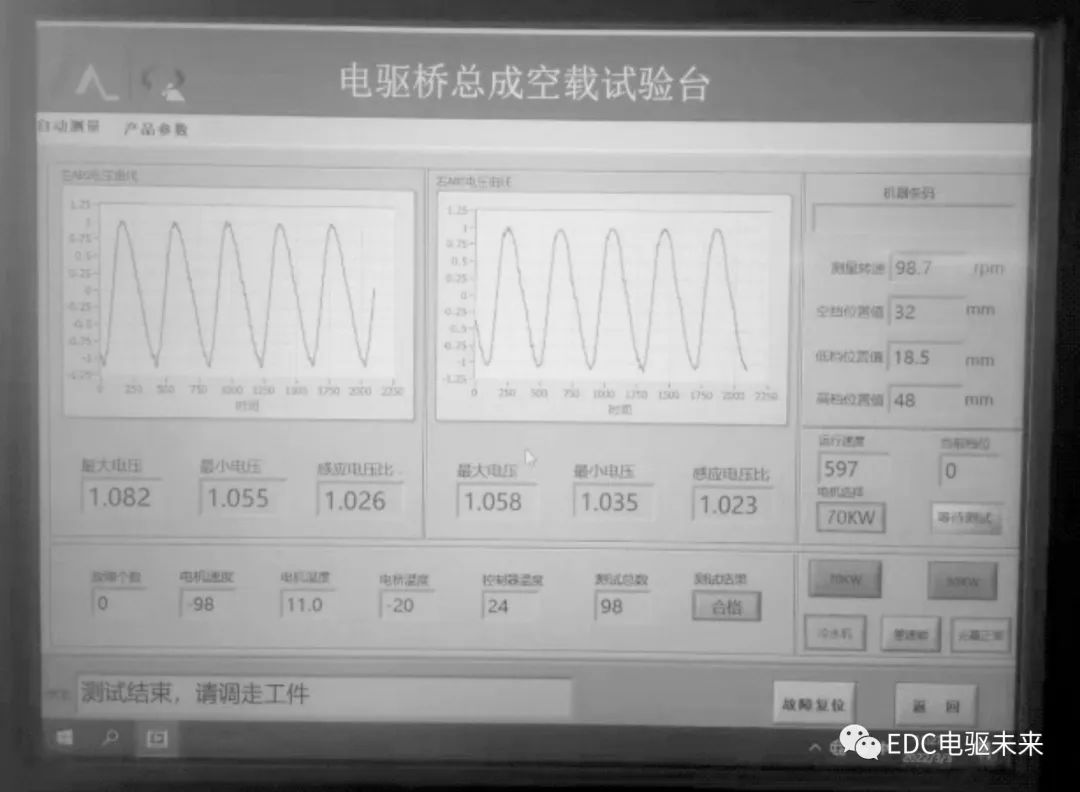

被测件完成了换挡功能测试、空载运转检测及ABS轮速传感器检测3个测试项目,试车测试结果如图8所示。

图8 试车测试结果

5.1 换挡功能测试

(1)将电驱桥固定在试验台体上,连接电机三相线,变速箱注油口和放油口分别与加注油系统相连,连接换挡气源。

(2)将试车台的换挡电磁阀、挡位传感器、ABS轮速传感器等线束接头连接至电驱桥相应位置。

(3)电机接通电源,启动测试软件,试车台开始自动检测所有测试项目。

(4)给定电机转速30 r/min,试车台控制换挡机构执行以下换挡动作:空挡挂入低挡、低挡回空挡、空挡挂入高挡、高挡回空挡,上位机显示低挡、空挡、高挡挡位信息为:18.5、32、48。

5.2 空载运转检测

换挡功能检测完毕,试车台自动执行空载运转检测,测试流程如下:

(1)按技术条件自动加油。

(2)给定电机转速100 r/min,空挡挂入低挡,电机转速升至1 000 r/min,稳速运转5 min。

(3)电机转速降至100 r/min,低挡回空挡,空挡挂高挡,电机转速升至1 000 r/min,稳速运转5 min。

(4)挡位保持在高挡位,电机转速降至597 r/min(等效轮端转速30 r/min),开始检测电驱桥差速功能:制动任意一侧轮端,通过ABS轮速传感器测得另一侧轮端转速为60 r/min,当差速锁锁止时,电驱桥轮间差速功能关闭,试车台通过轮速传感器测得电驱桥左侧车轮和右侧车轮的转速分别为30 r/min。

(5)空载运转过程中,使用分贝仪测量距离减速器壳体水平和垂直方向300 mm的噪声分别为76、75 dB。

5.3 ABS轮速传感器检测

该检测项目和上述差速功能检测同步进行,当电驱桥差速锁锁止时,控制电机转速597 r/min(等效轮端转速30 r/min),稳速运转5 s,在此期间,试车台自动采集ABS轮速传感器的最大、最小感应峰值电压数据,并计算出最大和最小感应峰值电压的比值。表3为ABS轮速传感器测量结果。

表3 ABS轮速传感器测量结果

空载试车台搭建完成后,还进行了其他型号的电驱桥试车测试,试车台运行状况良好,测量系统稳定、可靠。

6 结论

(1)制定的下线检测方法可以满足商用车中央集成式电驱桥常规功能和性能检测,为制造部门的检测系统开发、质量评定提供了参考依据。采用双电机控制器的电驱桥空载试车台可驱动两种不同功率的电驱桥电机,在面临换产时节省了台架重新拆装的工作量,具有产品兼容性强、布局简单、维护成本低、可靠性强等优势。

(2)在后续工作中,还需要在空载试车方案基础上增加加载运转和NVH检测功能,以实现整车工况模拟及在线故障诊断,这也是下一步的重点研究方向。

-

博世携手江铃签约,共谋轻型商用车电驱动系统合资2024-10-29 2300

-

博世与江铃合作,专注于轻型商用车电驱桥系统研发2024-10-28 2444

-

东风公司实施商用车“跃升工程”,打造世界一流的商用车企业2024-03-29 1549

-

商用车电驱动桥下线检测技术研究2023-11-10 2625

-

商用车平行轴电驱动桥下线检验项目及其检测方法2022-11-11 4584

-

方案|基于IMX8MM PLUS 实现的商用车智能驾驶终端2022-03-30 6468

-

电驱系统和氢燃料电池是商用车领域未来研发的关键技术2021-01-21 3781

-

2019第六届上海国际商用车、专用车及零部件展览会2018-11-16 2211

-

宏电推出商用车联网ADAS+DSM及商用车智能车载综合监控解决方案2018-07-31 14954

-

商用车CAN总线资料2017-07-23 8097

-

商用车1939协议详解2015-09-20 12621

-

[原创]2011中东商用车展/迪拜商用车展/商用车零配件展/商用车2010-07-20 2313

全部0条评论

快来发表一下你的评论吧 !