光伏工艺流程和机器人在光伏行业的应用

描述

光伏行业助推全球可持续发展

光伏是绿色能源,因为它们不会产生温室气体或有害废物。随着全球对环境保护越来越重视,光伏发电的应用也越来越广泛。根据联合国气候变化框架公约,光伏行业每年可产生约7万亿瓦特的电力,这些电力可以满足全球约70%的家庭、企业和政府的需求。光伏行业的快速发展推动了光伏技术和材料的进步,而其所带来的环境和经济效益也逐渐凸显。如今,光伏行业已成为全球能源领域中增长最快、最具潜力和最具成本效益的领域之一。

2021年,在全球应用市场需求的拉动下,全球光伏生产规模进一步扩大。多晶硅方面,2021年全球多晶硅产能77.4万吨,同比增长27.3%,增长部分几乎全部来自中国。硅片方面,全球产能约415.1GW,同比增长67.8%。电池片方面,全球产能约423.5GW,同比增长69.8%。组件方面,全球产能约465.2GW,同比增长45.4%。

(数据来源:2021~2022中国光伏产业年度报告)

光伏工艺流程和机器人在光伏行业的应用

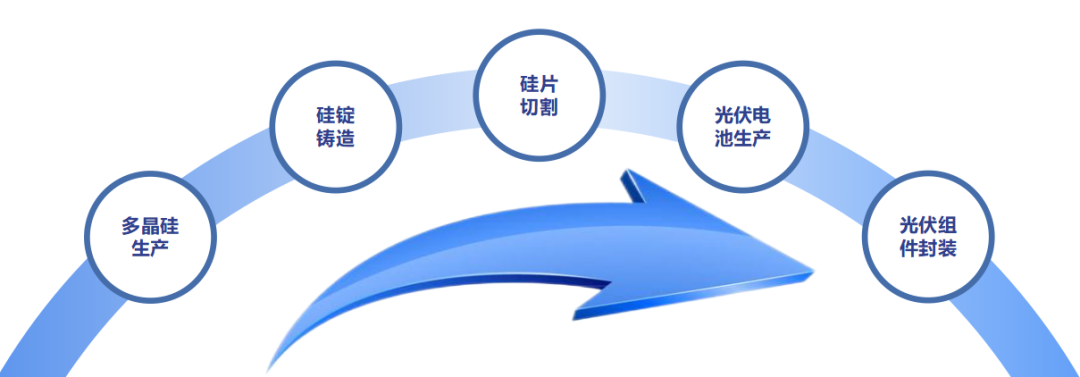

电池工艺和用户痛点

薄薄的光伏电池看似简单,实则是复杂的多层结构。要完成从最基础的硅材料到最终的光伏电池的蜕变大致要经过工业硅、多晶硅、硅片、电池片、组件等主要工艺流程,上百道工序加工制成。根据国家能源局发布2022年全国电力工业统计数据显示,光伏发电装机容量为3.9亿千瓦,同比增长28.1%,虽然增长迅速但仍只占全国装机总量的15.3%。相对于成熟的火电,光伏发电成本高是推广缓慢的主要原因。下游应用的困境推动上游的光伏及设备生产企业一方面提升工艺,优化单片电池的发电量,另一方面要提升生产效率和良品率从而进一步降低生产成本。

机器人优势和常见应用环节

第一台工业机器人诞生于1959年,自那之后工业机器人技术在科技的加持下不断发展,因其部署灵活、应用便捷、功能强大的特点也越来越多的受到全世界各行各业用户的广泛认可。根据IFR2022报告指出,在新冠肆虐的2021年全世界工业机器人装机量达到517,385台,相比2020年增长31%,其中仅中国的装机量就占全球51.84%。以光伏电池生产为例,各类型工业机器人的用量约1万台,如电池片清洗、制绒、扩散、镀膜、串焊、排版、EVA搬运、装框等关键工艺环节均能看到工业机器人的身影。

埃夫特光伏行业应用案例

1.光伏电池片花篮搬运方案

“花篮”是光伏电池片工艺段生产中最常见的载具,通过链式输送设备流转于各工艺设备之间,在到达指定工位之后机器人根据指令抓取花篮放入设备进行加工。

然而这个看似简单的“上下料”动作要在最短循环时间内完好无损地应对已完成大部分工艺的昂贵硅片生产现场却面临诸多挑战:

①硅片和花篮尺寸不断扩大,需要更大的转动惯量;

②产线布局紧凑、设备内部运动空间受限,需要更灵活的姿态;

③硅片薄而脆,极易碎裂,需要更精准的定位精度和平稳性;

④高洁净工作环境对设备的防护等级有更高的要求。

这些苛刻要求的背后透射出的不仅是光伏行业激烈的市场竞争还有对机器人设备厂家更高的期望。针对市场需求,埃夫特的ER20-1700凭借优异的灵活性和更精细的处理能力一经发布就获得市场的广泛关注和认可,20kg的搬运质量,1722mm的工作半径,±0.05mm的重复定位精度,手腕部IP67的防护等级,使之成为花篮搬运环节的上佳选择。

即使大多数情况下在搬运中对于机器人的轨迹精度没有特殊要求,ER20-1700依旧拥有良好的运动稳定性,配合抖动抑制算法在花篮搬运过程中能避免由轻微抖动导致花篮内硅片的损伤,综合性能超越同期国外进口产品的平均水平。2022年埃夫特在此基础上发布新一代中负载产品ER25-1800,在保持上一代产品高防护、高重复定位精度的前提下,搬运质量提升25%,手腕部末端惯性力矩提升87.5%,并进一步扩大工作半径至1850mm。ER25-1800的手腕部分采用紧凑设计,实现高负载的同时干涉半径相对上一代产品减小15%,更有利于狭小空间作业,并且手腕内置气管与信号线,气管数量增多2倍,I/O芯数增多1倍且即插即用,使末端执行器的配置更为丰富,即使应对更大规格的硅片和花篮抓取也能更方便地实现外围集成。

2.光伏电池片插片方案

扩散和PECVD镀膜是电池片加工的核心工艺。在这个环节机器人使用特殊的气动夹具取出每一片硅片放入设备的输送接口,再把加工完成的硅片“插入”石墨舟。由于机器人插/取操作中直接触碰硅片,稍有差池就会前功尽弃,对工作节拍、稳定性和精度提出了更高的要求,所以光伏插片环节长期被国外品牌的产品垄断,一度成为国产品牌难以逾越的技术鸿沟。在充分的市场分析和技术论证前提下,埃夫特先后推出ER15和ER35系列产品为电池片机器人插片作业提供高效的应用解决方案。

高防护性是扩散和PECVD镀膜工艺环境下对机器人的基本要求,ER15和ER35采用全封闭式设计,关节独有的双密封技术以及手腕部分高达IP67的防护等级既能有效避免内部润滑剂的泄漏造成损失,又能避免机台运行过程酸化液等对机器人的使用寿命影响。除了传统的地面安装方式外还可以集成在设备的顶部和两侧,可以完全实现两个石墨舟和设备之间硅片的搬运作业,结合埃夫特TMOVE(时间最优轨迹规划控制算法)技术,是产能稳定且高效的有力保障。

“准和稳”是机器人插片中两项非常重要的技术要求,石墨舟内硅片与卡槽之间的间隙细如发丝,考虑到夹具工装误差,需要保证机器人的轨迹重复性至少在0.15mm以内。高刚性本体设计和埃夫特先进的机器人运动控制算法可以确保无论是水平还是垂直方向,机器人在起、停以及高速运行等各个运行过程中各关节和大小臂保持良好且平稳的运行姿态。夹具能精准平滑地插入硅片之间的缝隙而不会产生任何细微抖动,硅片插入石墨舟狭窄的卡槽时不会发生刮擦,从而确保精准而稳定的插片工作。在客户的信任和良好口碑的传承下ER15和ER35系列由一个“实力派新手”逐步成长成为光伏插片领域比肩国际一线品牌的明星产品。

3. 电池串排版

电池串排版工序是把电池串工整精确地排列摆放在玻璃底板上,形成组件的雏形,是整个光伏组件制作的核心工序之一,在高规格技术要求下,排版过程中对于电池串的摆放精度要求非常高,细微的误差都会影响光伏组件的良品率,一般电池串之间的间隙误差要求都在±0.3mm之内以保证焊接质量。ER12-2100是埃夫特ER25系列的新成员,可搬运重量12kg,轻量化机身设计前提下工作半径达到2051mm。机身采用模块化设计,实现更高的产品一致性、更短交付周期的同时还能进一步降低用户采购和维护成本,有效提升整体方案的经济性。相对于传统的人工排版和专用排版机,使用ER12-2100进行排版有三个优势:

①更便捷-占地空间小,安装灵活,对场地的适应性更强能够更好的进行系统集成;

②更柔性-运动姿态更灵活,空间自由度远胜于传统专机,根据生产计划能够更柔性地切换不同规格电池串排版任务;

③更高效-在时间最优算法辅助下可以实现更高的工作节拍,搭配专用光伏工艺包可以实现一键自动切换,有效缩短调试、换线的停机等待时间。

埃夫特机器人专注于光伏制造已10年有余。我们的高速高精度插片机器人打破外资品牌技术垄断,使国内光伏制造厂家能够享受到国产技术的红利。从硅片切割到光伏组件制作成型,我们的机器人产品广泛应用于光伏电池片生产的各个工艺环节。

作为中国光伏产业智能化的重要推动者,埃夫特与众多光伏行业知名品牌合作。我们不仅拥有先进的机器人产品和专业的技术支持,还在不断积极探索和开发创新性解决方案,帮助客户提高生产效率和产品质量。

通过不断地投入研发和技术创新,埃夫特致力于成为光伏制造领域的中坚力量,为中国制造业的转型升级做出贡献。

-

原文分享-光伏行业的材料排名2012-07-19 0

-

原文分享-光伏行业的发展2012-07-19 0

-

原文分享-光伏行业“脱硅”2012-07-19 0

-

光伏行业提前“优化”了2012-09-25 0

-

2016年:改变光伏行业格局的八大趋势2016-01-05 0

-

光伏电池制备工艺-扩散2021-09-23 1013

-

光伏组件智能清洁机器人设计方案2023-08-08 2730

-

便携式光伏组件测试仪,简化测试流程,提升光伏能源效率2023-12-14 1187

-

光伏逆变器的生产流程 为什么光伏逆变器会成为光伏中的热门赛道?2024-01-31 2258

-

光伏电池生产工艺流程及原理2024-04-25 16798

-

漫途LoRa通信系统,让光伏机器人实现无“线”管理2024-08-02 642

全部0条评论

快来发表一下你的评论吧 !