如何通过电源设计节省时间和空间

描述

从工业物联网 (IIoT) 到网络基础设施设备,下一代电子系统正在注入新的智能,在不断缩小的空间中需要更多功率,而不会影响热预算。因此,传统的解决方案并不合适。然而,考虑到上市时间的压力,设计人员没有大量的时间来设计电源,他们必须在有限的空间内努力散热,同时满足冲击、振动和 EMI 要求。

可靠地为收缩设备和传感器供电而不会过热的最佳方法是什么?并快速创建这些电源设计?

传感器历来包括传感元件和某种将传感数据传输到可编程逻辑控制器(PLC)的方法。数据将是单向的,并以模拟格式传输。然而,模拟数据通信容易产生噪声,控制器无法直接诊断、重新配置或重新校准传感器。随着时间的推移,技术不断进步,传感器制造商开始将更多功能集成到这些设备中,同时通过二进制传感器降低噪声敏感性。在二进制传感器中,数据仍然仅限于单向通信,工厂车间仍然需要技术人员来处理手动校准等任务。

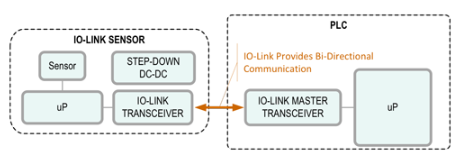

IO-Link 的出现通过允许传感器和控制器之间的双向通信,将智能带到工厂车间的边缘(图 2)。借助此功能,系统可以实时调整、配置和诊断传感器,这正是满足工业 4.0 和智能工厂需求所需要的。

与为单一产品构建和优化的传统工厂不同,智能工厂旨在快速适应市场需求的变化。实时诊断功能有助于预测性维护,并可延长工厂正常运行时间。

图2.带 IO 链路传感器的 PLC

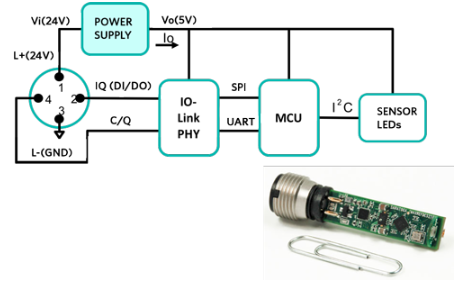

智能传感器的智能功能增加了这些传感器的功耗。与此同时,工业设备制造商也出现了小型化的趋势。这意味着为智能传感器供电需要解决热量和尺寸挑战。为了说明这些挑战,让我们考虑一个带有IO-Link的智能接近传感器(图3)。在此应用中,微控制器从传感元件收集数据,对其进行线性化和校准,然后将其发送到IO-Link收发器。从这里,数据被发送到系统PLC。IO-Link 连接器还提供 24V 电压为传感器供电。

图3.带 IO-Link 的智能接近传感器示例。

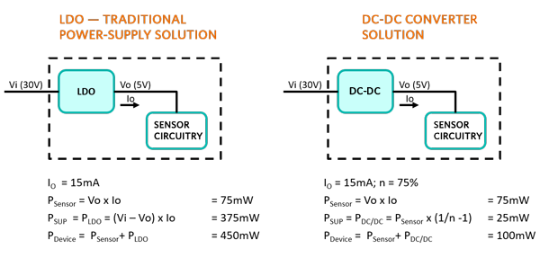

传感器电路的传统电源解决方案涉及低压差线性稳压器(LDO)。让我们看一下传感器电路、电源和整个器件的功耗。老式模拟传感器电路通常消耗约15mA电流。24V工业电源轨最大可达30VDC。功耗如下:

IO=15mA, Vi=30V (maximum)

PSensor=VoxIo=75mW

PSUP=PLDO=(Vi–Vo)xIo=375mW

PDevice=PSensor+PLDO=450mW

在本例中,仅使用75mW进行实际工作(为传感器电路供电),而LDO由于效率低下而损失375mW。我们的器件总功耗必须为450mW。为传感器添加更多智能功能将需要更多的电流,这对设备的功耗来说不是好消息。使用我们上面的计算,如果我们将传感器电路电流增加到30mA,则:IO = 30mA, PSensor = 150mW, PSUP = 750mW, 和 PDevice = 900mW。900mW超过了大多数小型接近传感器的功耗极限。所以,热量是一个大问题。

传统LDO电源解决方案的替代方案是使用小型化的DC-DC电源模块。如图4所示,在15mA传感器电流和保守的75%效率下,DC-DC电源模块的功率损耗仅为25mW。这有助于将器件总功率损耗从450mW降至100mW,功耗降低4.5倍。

图4.电源耗散 – LDO 与 DC/DC 转换器解决方案。

由于DC-DC电源模块的高效率,传感器可以支持更多的电路和功能,因为热量最小化并支持更多的传感器电流。Maxim的Himalaya uSLIC系列提供了几个非常适合微型传感器的电源模块示例:MAXM17532,100mA超紧凑、宽输入电压uSLIC器件,以及MAXM17552,可以工作在高达60V的输入电压。这些紧凑型模块可节省空间、减少热量,并有助于简化电源设计。

随着工业 4.0 继续推动对智能传感器的需求,借助高度集成的 DC-DC 电源模块,现在更容易解决为这些传感器供电的挑战。

审核编辑:郭婷

-

Vivado那些事儿:节省编译时间系列文章2023-10-09 4163

-

参考设计节省时间和精力2023-06-29 1326

-

如何通过电源设计节省时间和空间2022-03-17 5029

-

通过节省时间和成本的创新技术降 低电源中的EMI2022-01-25 4480

-

USART使用DMA时可以节省时间吗?2021-12-02 1025

-

通过节省时间和成本的创新技术降低电源中的EMI2021-06-09 922

-

如何通过节省时间和成本的创新技术降低电源中的EMI2021-05-18 3802

-

贸泽电子的欧姆定律计算器上线 节约您的设计时间2020-11-23 2944

-

如何在数字IP设计中节省时间2019-08-08 4595

-

集电容式触控和主机控制器功能,节约时间、成本以及电路板空间2019-05-13 1210

-

无线传感器模块节省时间2018-10-30 2154

-

使用草图布线节省时间和工作量2018-03-06 773

-

群里ucos资料总结,为大家节省时间,大多都在这啦2013-09-13 20061

全部0条评论

快来发表一下你的评论吧 !