PMD在获得镜面三维形状方面的最新进展

描述

0摘要

相位测量偏转法(PMD)具有动态范围大、非接触式操作、全场测量、采集速度快、精度高、自动数据处理。我们回顾了 PMD 的最新进展。下面介绍几种基于条纹反射的 PMD 方法,介绍 PMD 的基本原理。首先,回顾了用于测量具有不连续表面的镜面物体的 3D 形状的直接 PMD(DPMD)方法。DPMD 方法建立了相位和深度数据之间的直接关系,无需梯度积分程序。其次,回顾了一种用于测量镜面反射物体的红外 PMD (IR-PMD) 方法。由于采用红外光作为光源,IR-PMD法对环境光对测量结果的影响不敏感,测量精度高。第三,回顾了一种通过结合条纹投影轮廓法和 DPMD 来测量具有不连续表面的部分反射物体的 3D 形状的方法。然后,分析了主要包括相位误差和几何校准误差的误差源对测量结果的影响,并对3D形状测量系统的性能进行了评估。最后,讨论了PMD未来的研究方向。

1引言

三维(三维)形状测量技术在各种应用中正变得越来越重要。1-5人们提出了许多测量方法来重建物体表面的三维形状,特别是对于具有扩散表面的物体6-10。然而,对镜面物体进行三维形状测量的研究仍处于早期阶段。由于镜面物体表面的反射特性,因此对于测量其三维形状是一个具有挑战性的问题。广泛的研究工作已经实施,以提高测量精度,动态范围,和速度11–13。 根据测量原理的不同,测量镜面表面的三维形状测量可分为接触法14和非接触法。坐标测量机(CMM)14是测量高光表面的首选,通过接触方法沿二维(2D)方向扫描。虽然CMM有成本高、速度低、表面划伤等缺点,29由于触摸探针的尺寸检测精度高,它仍然是最广泛使用的镜面测量方法。然而,传统的CMM由于缺乏旋转自由度而受到限制,因此不能用于复杂曲面和自由形式曲面的数字化。干涉仪20-22和偏转仪15-18、23-28是两个竞争对手30,31 非接触测量方法中具有较高的测量精度和分辨率。干涉测量是一种利用干涉现象获得简单连续表面的距离信息的技术。由于传统的光学干涉测量技术对环境噪声非常敏感,如机械振动、空气湍流和温度漂移。在实际测量中,三维形状测量的结果会受到这些噪声的影响。为了解决这个问题,穆哈默达萨利等人。33提出了一种利用波长扫描干涉仪(WSI)测量微尺度和纳米尺度区域表面的新方法,它可以抵御环境噪声。在该方法中,将WSI和声光可调谐滤波技术一起用于测量具有大步高的表面。Davila22提出了一种利用多种光源进行波长扫描干涉测量的传感方法。该方法可以成功地降低环境噪声,提高深度分辨率。然而,上述这些方法难以测量复杂的非球面镜或自由形式的镜面物体,如陡坡和/或大尺寸的表面,因为干涉测量通常需要参考。近年来,许多研究人员通过研究偏转法来测量具有极大弯曲和/或大尺度表面的自由形态镜面物体。相位测量偏度法(PMD)是获取镜面表面形式信息的最典型的有效方法之一。PMD因其动态范围大、非接触操作、全场测量、采集快、高精度、自动数据处理等优点,近年来得到了广泛的研究23–28。 张志勇等人。34简要回顾了PMD最近初步工作的进展。在本文中,我们将更详细地回顾PMD的最新技术,主要包括PMD的基本原理、PMD的进展、PMD的错误源分析、挑战和进一步的发展。在第二节中。2、根据几种基于条纹反射的PMD方法,介绍了PMD的基本原理和概念。第三节回顾了PMD的进展。首先,提出了一种直接PMD(DPMD)方法,用于测量具有不连续表面的镜面物体的三维形状。然后,回顾了一种红外PMD(IR-PMD)方法对镜面物体的测量方法。由于使用红外光作为光源,因此IR-PMD方法对环境光的影响不敏感,具有较高的测量精度。最后,综述了一种结合条纹投影轮廓测量法(FPP)和DPMD来测量具有不连续表面的部分反射物体的三维形状的方法。下面的秒。4将分析误差源的影响,包括相位误差的影响(由成像和投影系统的非线性影响,显示屏。

2 PMD方法原理

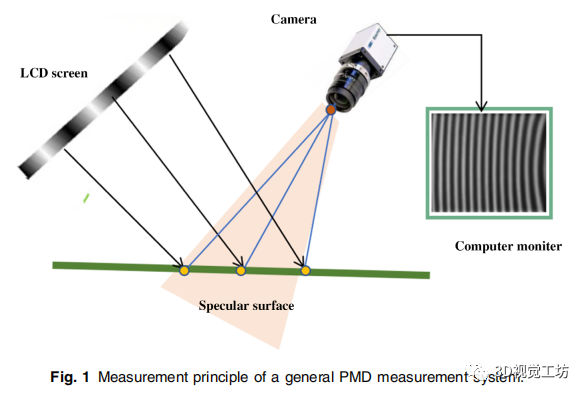

PMD的基本原理取决于光的反射定律。图1显示了一个通用PMD测量系统的主要设备,该系统包括一个数码相机、液晶显示器(LCD)屏幕、镜面表面和计算机显示器。液晶显示屏可以显示由计算机产生的相移正弦条纹图案。被测试的镜面物体与LCD屏幕的对面定位以反射入射光,然后成像设备可以从不同的视点同时捕捉由目标表面调制的变形条纹图案。然后,根据变形的条纹图样计算出相位数据。经过系统校准后,利用相位信息得到镜面面的梯度数据。最后,通过整合斜率数据,重建了目标表面的三维全局形状16,18,35–37。

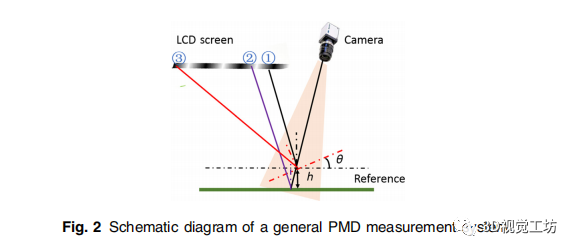

PMD的基本原理取决于光的反射定律。图1显示了一个通用PMD测量系统的主要设备,该系统包括一个数码相机、液晶显示器(LCD)屏幕、镜面表面和计算机显示器。液晶显示屏可以显示由计算机产生的相移正弦条纹图案。被测试的镜面物体与LCD屏幕的对面定位以反射入射光,然后成像设备可以从不同的视点同时捕捉由目标表面调制的变形条纹图案。然后,根据变形的条纹图样计算出相位数据。经过系统校准后,利用相位信息得到镜面面的梯度数据。最后,通过整合斜率数据,重建了目标表面的三维全局形状16,18,35–37。  图2为通用PMD测量系统的示意图。假设以绿线显示的参考表面与显示屏幕平行。h为被测点的高度,对应点相对于参考平面的角度变化为θ。在这里,θ也表示斜率。有许多可能的高度和坡度组合来解释由相机探测射线观察到的相位点。和被测量的目标表面的斜率变化,条纹图案在①位置的像素值在CCD平面上成像。如果仅有高度变化,则条纹图案在②处的像素值在CCD平面上的相同位置成像。如果高度和斜率都发生了变化,则条纹图案在位置③处的像素值也会在CCD平面上的相同位置上进行成像。因此,传统的PMD方法不能直接从相位信息中获取高度数据。

图2为通用PMD测量系统的示意图。假设以绿线显示的参考表面与显示屏幕平行。h为被测点的高度,对应点相对于参考平面的角度变化为θ。在这里,θ也表示斜率。有许多可能的高度和坡度组合来解释由相机探测射线观察到的相位点。和被测量的目标表面的斜率变化,条纹图案在①位置的像素值在CCD平面上成像。如果仅有高度变化,则条纹图案在②处的像素值在CCD平面上的相同位置成像。如果高度和斜率都发生了变化,则条纹图案在位置③处的像素值也会在CCD平面上的相同位置上进行成像。因此,传统的PMD方法不能直接从相位信息中获取高度数据。

2.1 PMD系统设置

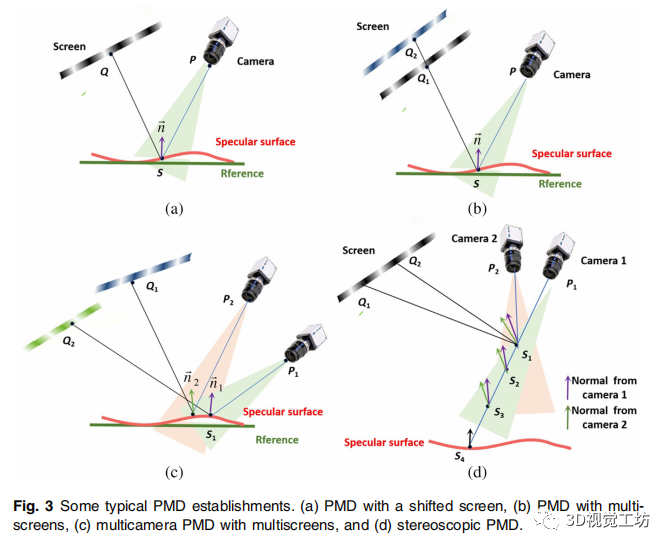

一般来说,传统的PMD分别显示和捕获两个方向的正弦条纹图案,以获得局部表面梯度的两个分量,这是一个降低测量速度的过程。刘等人。提出了一种在液晶显示屏上显示交叉条纹图案的技术,使PMD能够通过条纹图案的一维平移来实现,而不是普通的二维平移18。但是,由于积分过程,重建形状的每个点都取决于周围点的斜率,并且必须仔细考虑表面的规律性。35-37传统PMD中的集成步骤不一定会积累随机误差,但往往会消除测量噪声。然而,由于梯度积分的方法,上述那些基于PMD的方法只适用于测量具有连续表面的镜面物体。为了克服经典PMD中的挑战,提出了几种不同类型的正则化方法,并针对实际测量中的不同要求设置有相应的设置38–48。一些典型的PMD机构与附加部件(如屏幕或摄像头)如图所示3.

一般来说,传统的PMD分别显示和捕获两个方向的正弦条纹图案,以获得局部表面梯度的两个分量,这是一个降低测量速度的过程。刘等人。提出了一种在液晶显示屏上显示交叉条纹图案的技术,使PMD能够通过条纹图案的一维平移来实现,而不是普通的二维平移18。但是,由于积分过程,重建形状的每个点都取决于周围点的斜率,并且必须仔细考虑表面的规律性。35-37传统PMD中的集成步骤不一定会积累随机误差,但往往会消除测量噪声。然而,由于梯度积分的方法,上述那些基于PMD的方法只适用于测量具有连续表面的镜面物体。为了克服经典PMD中的挑战,提出了几种不同类型的正则化方法,并针对实际测量中的不同要求设置有相应的设置38–48。一些典型的PMD机构与附加部件(如屏幕或摄像头)如图所示3.

图 3(a) 显示了一种将 LCD 屏幕用作漫射光源的测量方法,可以将其垂直移动到两个或多个不同的位置,以消除梯度积分引起的误差累积38-40。然而,液晶屏幕的移动增加了系统的不稳定性和测量时间。

为了解决不适定的问题,Li等人。41提出了一个简化的PMD系统,使用透明屏幕和液晶屏幕,避免了液晶屏幕的移动。在李的系统中,两个屏幕可以固定在一个相对自由的位置,相机的光线可以通过透明屏幕到液晶屏幕。

图中简单模型如图所示3.(b)用于描述具有多屏幕的PMD方法。反射的光线可以由多屏幕上的两个或多个交点来确定。

在图中3(c)、多屏幕和多图像可以从最小法向量搜索高度值。

图3(d)描述了基于多个成像传感器的立体PMD,46-48技术。在该技术中,两个摄像机计算的法向量应相同,然后通过匹配两个摄像机计算的法向量,可以得到测量表面的梯度和三维数据。然而,在搜索空间点时,它需要花费大量的时间。

与我们对PMD的分类相似,Xu等人。52人将这些PMD方法分为基于单屏幕和基于传感器的PMD、基于多屏幕的PMD和基于多传感器的PMD。

2.2 相位提取

一旦捕获了条纹图案,就需要使用成熟的条纹分析算法来提取条纹图案的相位。下面还问哦同期包括相包装和相展开。包裹的相位数据可以使用单帧方法1、53-55(基于变换的方法,包括傅里叶变换和小波变换)和多帧方法56(多步移相算法)进行计算。采用空间相位展开和时间相位展开两种方法来计算绝对相位数据。在PMD系统中,53,57-65所需的相位值是绝对相位;因此,所有测量值的边缘顺序应该是一致的。

3 PMD方法优势

为了进一步推进PMD的发展,已经开发了三种新的DPMD、49-51IR-PMD(MPMD)、66、67和测量部分反射表面的新方法68,这将分别在以下三个部分进行回顾

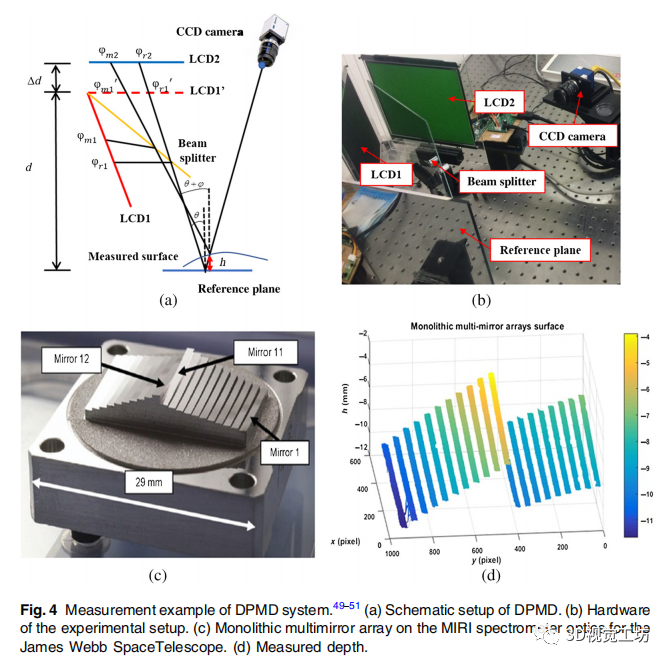

3.1 直接相位测量测偏光度法

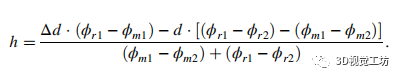

DPMD是一种基于多个显示屏幕的PMD技术,它建立了相位和深度之间的直接关系,从相位数据中直接计算出镜面物体的三维形状,而不是整合局部斜率数据。49-51测量系统,如图4所示,通过在两个液晶屏幕上显示相同的条纹图案来获得镜面物体的三维形状。 图4为DPMD方法及其相应的系统设置示意图。实验结果表明了该方法的测量能力。具体来说,图4.(a)表示测量原理。该系统设置包括两个液晶显示屏,一个分束器(BS)和一个摄像头。其中,BS位于LCD1和LCD2之间,使LCD1的虚拟图像LCD1’与LCD2平行,相机与LCD2以一定角度捕捉被测镜面反射的变形条纹。.此外,利用参考文献获得了DPMD系统的几何参数,需要平行于两个屏幕进行调整。Δd和d分别表示LCD1’与LCD2之间的距离,以及LCD1’与参考平面之间的距离。两条光线被显示并通过测量表面和参考反射到CCD相机。两个入射光线的绝对相位在参考平面上表示为 φr1(或 φr10)和 φr2,以及 φm1(或 φm10)和 φm2 在被测表面上。入射射线与参考法向量的角以及入射射线与测量表面法向量的角分别为θ和θþφ。h是被测量的镜面表面相对于参考平面的高度。硬件系统如图所示。4(b) 使用图中开发的DPMD系统测量了具有多个镜面表面的詹姆斯·韦伯太空望远镜的MIRI光谱仪光学。4(c),测量到的镜面物体的深度如图所示。4(d).测量的镜面表面的深度数据可以根据公式得到。具有校准几何参数(Δd和d)和已知相位值(φm1、φm2、φr1和φr2)的(1):

DPMD是一种基于多个显示屏幕的PMD技术,它建立了相位和深度之间的直接关系,从相位数据中直接计算出镜面物体的三维形状,而不是整合局部斜率数据。49-51测量系统,如图4所示,通过在两个液晶屏幕上显示相同的条纹图案来获得镜面物体的三维形状。 图4为DPMD方法及其相应的系统设置示意图。实验结果表明了该方法的测量能力。具体来说,图4.(a)表示测量原理。该系统设置包括两个液晶显示屏,一个分束器(BS)和一个摄像头。其中,BS位于LCD1和LCD2之间,使LCD1的虚拟图像LCD1’与LCD2平行,相机与LCD2以一定角度捕捉被测镜面反射的变形条纹。.此外,利用参考文献获得了DPMD系统的几何参数,需要平行于两个屏幕进行调整。Δd和d分别表示LCD1’与LCD2之间的距离,以及LCD1’与参考平面之间的距离。两条光线被显示并通过测量表面和参考反射到CCD相机。两个入射光线的绝对相位在参考平面上表示为 φr1(或 φr10)和 φr2,以及 φm1(或 φm10)和 φm2 在被测表面上。入射射线与参考法向量的角以及入射射线与测量表面法向量的角分别为θ和θþφ。h是被测量的镜面表面相对于参考平面的高度。硬件系统如图所示。4(b) 使用图中开发的DPMD系统测量了具有多个镜面表面的詹姆斯·韦伯太空望远镜的MIRI光谱仪光学。4(c),测量到的镜面物体的深度如图所示。4(d).测量的镜面表面的深度数据可以根据公式得到。具有校准几何参数(Δd和d)和已知相位值(φm1、φm2、φr1和φr2)的(1):  由于深度可以直接通过绝对相位,而无需梯度积分重建,因此该方法可以利用开发的DPMD系统成功准确地测量具有孤立和/或不连续表面的镜面物体。

由于深度可以直接通过绝对相位,而无需梯度积分重建,因此该方法可以利用开发的DPMD系统成功准确地测量具有孤立和/或不连续表面的镜面物体。

3.2 红外相位测量测偏光度法

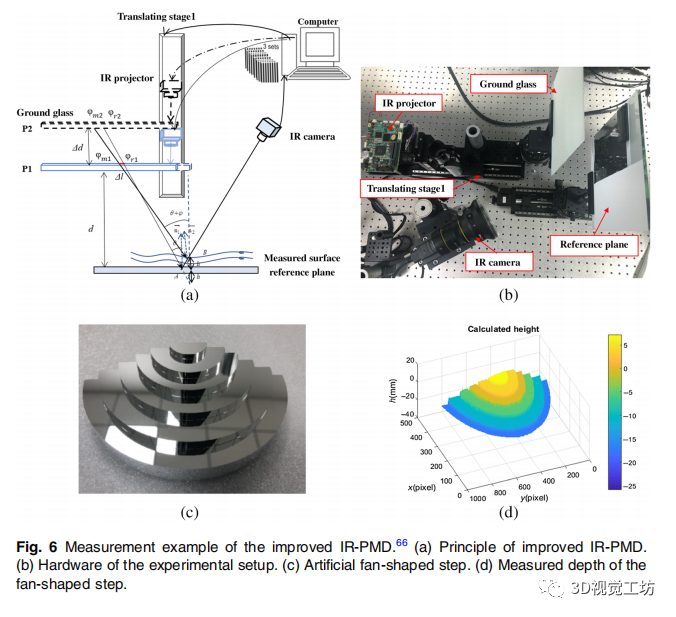

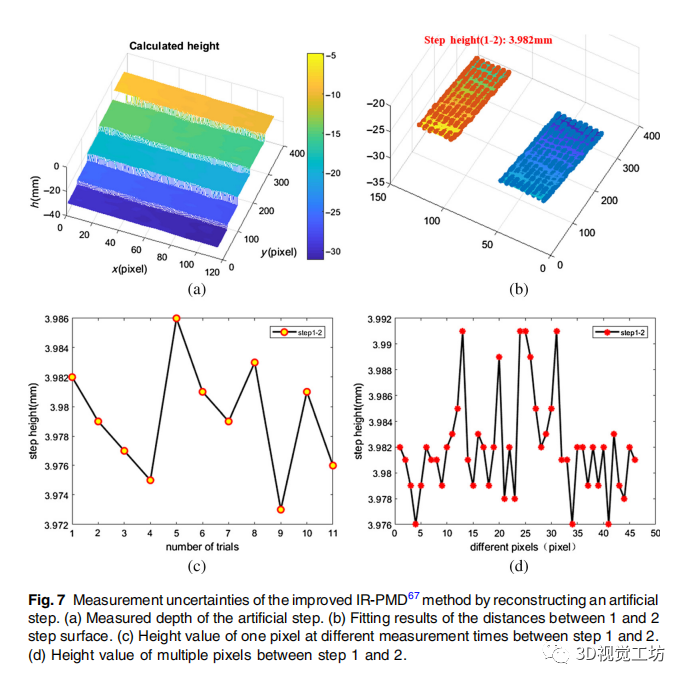

现有的PMD方法大多利用液晶显示屏作为结构化光源。但由于可见光对环境光很敏感,因此,光源的选择是保证PMD系统测量精度的关键因素。因此,利用液晶屏照明重建的三维形状数据在实际测量中影响较大。为了减少环境光对镜面表面重建精度的影响,Chang等人66提出了一种建立绝对相位的方法,通过深度数据之间的直接关系来测量不连续的镜面分量,如图所示5.与 DPMD 类似,IR-PMD 致力于从获得的相位数据重建高度,而不仅仅是 积分坡度。该系统采用红外投影仪作为光源,以减少环境光的影响。在IR-PMD系统中,将红外正弦条纹图案投影到磨玻璃上的投影仪视为红外数字屏幕,将具有测量镜面的红外摄像机通过平移台同时移动到两个位置,实现两个屏幕设计。此外,本文还提出了一种利用条纹投影和条纹反射技术提出的新的几何校准方法。图5(a)为IR-PMD系统的示意图,选择一个平行于磨玻璃的镜作为参考。就像DPMD一样,我们也需要推导出一个数学模型来直接将相位与深度联系起来。在地面玻璃上显示了具有最佳条纹数的正弦条纹图案,这可以看作是一个红外数字屏幕。红外照相机从红外数字屏幕的两个位置通过测量的镜面表面捕捉这些变形的条纹图案。采用标准的四步相移位算法和最优三条纹数选择方法分别计算包裹相位数据和绝对相位数据。根据情商。(1),三维形状数据可以直接计算,通过从两个位置捕获的变形模式计算出的展开相位数据。图5(b)显示了实验装置的硬件情况。红线框表示设备的部分放大,橙色虚线圈表示表面部分喷涂的镜子。利用所提出的IR-PMD系统,作者成功地测量了图中所示的两个分离的镜面物体的三维形状。5(c)和5个(d)。实验结果验证了该方法的有效性和准确性。 然而,上述IR-PMD方法需要在实验测量过程中移动被测对象,这会导致随机误差。为了避免被测物体运动过程中出现的系统误差,提出了一种新的改进的IR-PMD三维形状测量方法,如图所示 6.这种方法利用红外数字显示器的运动来代替照相机和被测量对象的运动67。 图6(a)和图6(b)分别为改进后的IR-PMD系统的原理图和硬件组成。一个较小的红外投影仪将正弦条纹图案投射到一个研磨玻璃上,这被认为是一个红外数字屏幕。在测量过程中,通过精确平移台将磨玻璃和投影仪移动到两个不同的位置,实现两屏的设计。从重建的人工扇形台阶的三维形状来看,如图所示。6(c)和6(d),它清楚地表明,所提出的基于IR-PMD的方法可以测量具有孤立和/或不连续表面的镜面物体。通过对人工扇形镜像步长的实验,验证了该方法的有效性和准确性。为了测试该系统的可重复性,我们通过评估人工步长1和步骤2的高度值变化,研究了改进的IR-PMD67方法的测量不确定度,如图所示。7.图7(a)为人工步长的测量深度。图7(b)为1步面与2步面之间距离的拟合结果。图7(c)和图7(d)是不同处的一个像素的高度值。可以看出,步高变化的最大值分别为0.013和0.015mm,所选像素的标准差值分别为0.0038和0.004mm。这些结果验证了本文改进的IR-PMD69方法具有良好的测量重复性。 通过利用红外作为光源,该方法不仅可以有效地减少环境光对测量系统的影响,并测量具有孤立和/或不连续表面的物体,而且还可以减少在测量过程中由于移动被测量物体和参考而引起的随机误差。

现有的PMD方法大多利用液晶显示屏作为结构化光源。但由于可见光对环境光很敏感,因此,光源的选择是保证PMD系统测量精度的关键因素。因此,利用液晶屏照明重建的三维形状数据在实际测量中影响较大。为了减少环境光对镜面表面重建精度的影响,Chang等人66提出了一种建立绝对相位的方法,通过深度数据之间的直接关系来测量不连续的镜面分量,如图所示5.与 DPMD 类似,IR-PMD 致力于从获得的相位数据重建高度,而不仅仅是 积分坡度。该系统采用红外投影仪作为光源,以减少环境光的影响。在IR-PMD系统中,将红外正弦条纹图案投影到磨玻璃上的投影仪视为红外数字屏幕,将具有测量镜面的红外摄像机通过平移台同时移动到两个位置,实现两个屏幕设计。此外,本文还提出了一种利用条纹投影和条纹反射技术提出的新的几何校准方法。图5(a)为IR-PMD系统的示意图,选择一个平行于磨玻璃的镜作为参考。就像DPMD一样,我们也需要推导出一个数学模型来直接将相位与深度联系起来。在地面玻璃上显示了具有最佳条纹数的正弦条纹图案,这可以看作是一个红外数字屏幕。红外照相机从红外数字屏幕的两个位置通过测量的镜面表面捕捉这些变形的条纹图案。采用标准的四步相移位算法和最优三条纹数选择方法分别计算包裹相位数据和绝对相位数据。根据情商。(1),三维形状数据可以直接计算,通过从两个位置捕获的变形模式计算出的展开相位数据。图5(b)显示了实验装置的硬件情况。红线框表示设备的部分放大,橙色虚线圈表示表面部分喷涂的镜子。利用所提出的IR-PMD系统,作者成功地测量了图中所示的两个分离的镜面物体的三维形状。5(c)和5个(d)。实验结果验证了该方法的有效性和准确性。 然而,上述IR-PMD方法需要在实验测量过程中移动被测对象,这会导致随机误差。为了避免被测物体运动过程中出现的系统误差,提出了一种新的改进的IR-PMD三维形状测量方法,如图所示 6.这种方法利用红外数字显示器的运动来代替照相机和被测量对象的运动67。 图6(a)和图6(b)分别为改进后的IR-PMD系统的原理图和硬件组成。一个较小的红外投影仪将正弦条纹图案投射到一个研磨玻璃上,这被认为是一个红外数字屏幕。在测量过程中,通过精确平移台将磨玻璃和投影仪移动到两个不同的位置,实现两屏的设计。从重建的人工扇形台阶的三维形状来看,如图所示。6(c)和6(d),它清楚地表明,所提出的基于IR-PMD的方法可以测量具有孤立和/或不连续表面的镜面物体。通过对人工扇形镜像步长的实验,验证了该方法的有效性和准确性。为了测试该系统的可重复性,我们通过评估人工步长1和步骤2的高度值变化,研究了改进的IR-PMD67方法的测量不确定度,如图所示。7.图7(a)为人工步长的测量深度。图7(b)为1步面与2步面之间距离的拟合结果。图7(c)和图7(d)是不同处的一个像素的高度值。可以看出,步高变化的最大值分别为0.013和0.015mm,所选像素的标准差值分别为0.0038和0.004mm。这些结果验证了本文改进的IR-PMD69方法具有良好的测量重复性。 通过利用红外作为光源,该方法不仅可以有效地减少环境光对测量系统的影响,并测量具有孤立和/或不连续表面的物体,而且还可以减少在测量过程中由于移动被测量物体和参考而引起的随机误差。

3.3 不连续反射表面

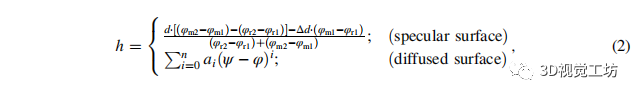

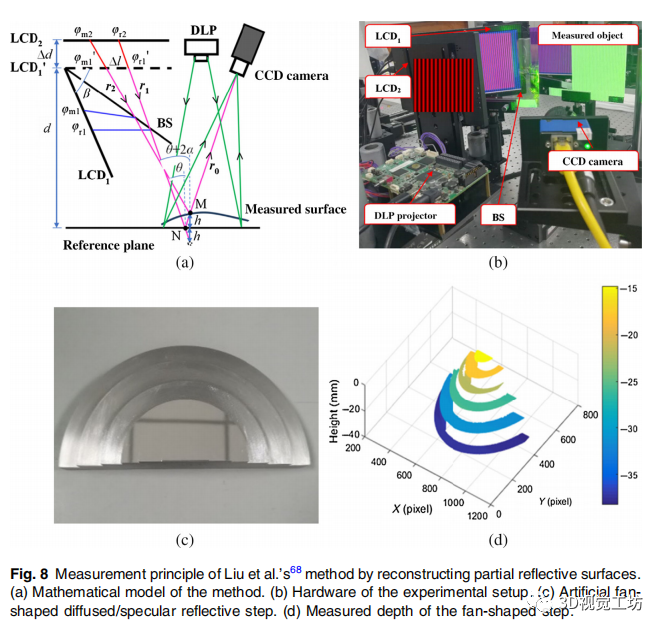

在工业领域、航空航天和现实生活中,一些不连续的部件在同一物体上同时具有扩散表面和镜面表面。如何重建这些不连续的扩散/镜面反射表面的三维形状是一个具有挑战性的问题。为了克服这个问题,刘等人68提出了一种通过FPP和DPMD结合测量这种孤立和/或不连续表面物体三维形状的方法,如图所示。8.与DPMD方法相比,该方法在测量系统中增加了一个投影仪,并利用扩散/镜面参考平面建立了几何关系。与DPMD类似,该方法通过建立一个数学模型,同时重建高度和相位,而不是积分坡度。然后,经过几何参数Δd、d、aiðu;vÞ校准后,将根据捕获的变形条纹计算被测扩散/镜面反射面的绝对相位数据。最后,可以根据公式计算出不连续测量物体的高度信息(2):  其中,其中ψ为变形图案的绝对相位,φ为校准板处于参考位置时获得的参考相位。 投影仪和液晶屏幕通过红、绿、蓝通道同时投射和显示条纹图案。图8(a)显示了所提方法的数学模型。硬件系统如图所示。8(b).

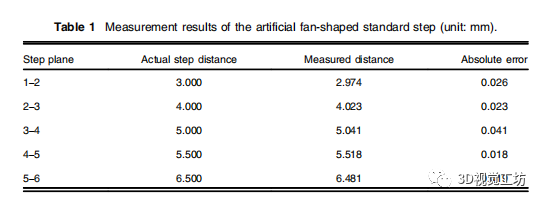

其中,其中ψ为变形图案的绝对相位,φ为校准板处于参考位置时获得的参考相位。 投影仪和液晶屏幕通过红、绿、蓝通道同时投射和显示条纹图案。图8(a)显示了所提方法的数学模型。硬件系统如图所示。8(b).  我们选择了扩散/镜面表面作为参考。采用该方法测量了一个人工扇形的扩散/镜面反射步长,如图所示。8(c).图8(d)为人工扇形扩散/镜面反射步骤的三维形状。为了验证该系统的测量精度,我们计算了扩散/镜面反射台阶的相邻阶跃面之间的距离,如表1所示。最大绝对误差为0.041mm。这些结果表明,该方法能够有效、准确地测量具有扩散/镜面反射面的不连续物体。

我们选择了扩散/镜面表面作为参考。采用该方法测量了一个人工扇形的扩散/镜面反射步长,如图所示。8(c).图8(d)为人工扇形扩散/镜面反射步骤的三维形状。为了验证该系统的测量精度,我们计算了扩散/镜面反射台阶的相邻阶跃面之间的距离,如表1所示。最大绝对误差为0.041mm。这些结果表明,该方法能够有效、准确地测量具有扩散/镜面反射面的不连续物体。

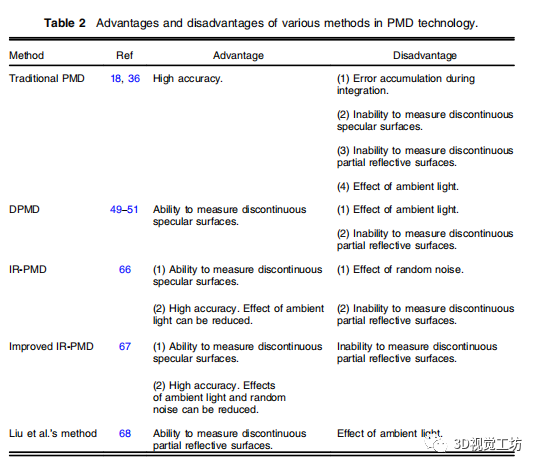

综上所述,上述所有方法都有其优缺点,如表2所示。PMD技术的进步使得高精度测量具有不连续和/或孤立表面的镜面组件成为可能。IR-PMD是一种优越的技术,它引入红外光作为光源来减少环境光的影响。此外,Liu等人还提出了一个重大进展。该方法可以用来有效而准确地测量具有不连续表面的部分反射物体。

综上所述,上述所有方法都有其优缺点,如表2所示。PMD技术的进步使得高精度测量具有不连续和/或孤立表面的镜面组件成为可能。IR-PMD是一种优越的技术,它引入红外光作为光源来减少环境光的影响。此外,Liu等人还提出了一个重大进展。该方法可以用来有效而准确地测量具有不连续表面的部分反射物体。

4 误差源分析

要准确获取镜面的 3D 形状数据,重要且必要的分析PMD 系统中的误差源,包括几何校准误差、相位误差(其中由成像和投影系统、显示屏、随机相位误差和采样相位误差),对测量结果进行评估,并评估 3D 形状测量系统的性能。

4.1 几何标定误差

PMD系统是基于几何光学原理的,因此在测量前必须准确地获得系统中各部件的相对位置。因此,几何校准是并且将永远是确定被测量的镜面表面的相位和深度(或斜率)之间关系的关键程序。传统的方法利用校准工具实现了校准过程,69、70,但在附加的校准工具中可能存在误差。为了克服这一缺点,我们研究了利用显示屏来校准PMD系统的自校准方法。71然而,在成像系统中使用了一个针孔相机模型,这远不是一个真正的相机模型。因此,该系统的精确几何校准仍然是PMD系统面临的一个挑战。

4.2 相位误差

PMD的测量原理是基于相位计算的。因此,相位误差是PMD系统的一个重要误差源。相位误差源主要来自于非线性响应、成像和投影系统的透镜失真、随机误差和采样误差等原因。由于斜率和深度数据是由相位信息计算出来的,因此计算过程受到PMD系统中相位误差的影响。因此,有必要分析相位误差的来源,减少相位误差的影响。

4.2.1 显示和成像组件的非线性响应和镜头畸变

由于显示器和成像组件的伽马效应,系统的光强具有非线性响应,使正弦条纹图案的标准形状变成非正弦形状,从而导致相位误差。此外,PMD系统的性能也受到镜头失真的影响。消除显示器和成像部件的非线性响应和透镜失真所带来的误差是至关重要的。人们已经提出了许多方法来补偿非线性响应。为了纠正透镜畸变,Guo等人。74提出了一种校准测量系统的前补偿和后补偿方法。杨等人。75提出了一种投影仪校准方法,它可以用直接测量的失真图来完全表示透镜的失真,而不是在现有的方法中使用近似模型。基于软件的技术已被用来补偿非线性响应和透镜失真。73通过使用软件生成一个正弦条纹图案来修正非线性响应和透镜失真。

4.2.2 显示和成像组件的非线性响应和镜头畸变

由于液晶屏幕是大多数PMD系统的必要组成部分,屏幕的不完善性能也会影响测量精度。影响三维形状测量结果的误差源主要包括:显示表面的平整度变化、透明层中的折射效应、灰度和颜色特征问题76。大多数研究人员认为液晶屏幕是相位计算的理想平面在PMD系统。然而,在实际情况下,所制造的屏幕并不是扁平的。由于屏幕的性能不完善,屏幕上显示的条纹图案会发生变形,从而影响到PMD的测量精度。因此,为了实现更精确的测量系统,需要确定液晶屏幕的实际表面几何形状。此外,液晶屏透明层的折射效应是造成系统测量误差的主要因素。为了提高条纹投影系统的校准精度,Chen等人。77提出了一种使用液晶显示器作为校准板的相机校准方法。该方法考虑并修正了液晶屏玻璃板引入的相位误差。液晶显示屏的折射误差模型也适用于PMD系统。李彦等人。41提出了一种相位测量偏度测量,并结合折射模型来测量镜子表面。由于通过引入折射模型可以精确地确定光的传播路径,因此可以提高系统的测量精度。

4.2.3 显示和成像组件的非线性响应和镜头畸变

由于可见光对环境光很敏感,所以在实际测量中,PMD系统重建的三维形状会受到外部环境的影响。此外,测量精度的随机误差和采样相位误差是导致测量精度的一个重要因素。由于连续的正弦条纹图案是由屏幕的像素采样的,随机和采样误差引入了明显的相位误差。为了获得更准确的镜面面三维形状,需要在未来的研究中研究随机和采样相位误差的补偿方法。

5 挑战和进一步的发展

虽然基于全场条纹反射的镜面物体测量方法已经进行了大量的研究,但PMD仍存在一些不足,需要更鲁棒和灵活的解决方案。

5.1 具有大曲率的复杂曲面

一些镜面分量具有较大的曲率变化面。利用现有的PMD系统,高精度地测量这类物体的三维形状是一个具有挑战性的问题。影响大曲率测量精度的因素如下:(1)通过测量的大曲率变化面的反射射线可能超过显示屏的物理范围;(2)大曲率可能模糊反射条纹图案,增加相位误差。很少有人致力于重建大曲率镜面曲面的三维数据。渴望的等人。78提出了一种利用圆锥镜测量圆柱面圆度的方法,使圆柱面可以转移到平面图像中。为了进一步测量具有高曲率的镜面表面,可以在PMD系统中引入曲面屏。

5.2 高精度

正如在Sec. 4中提到的。、影响现有PMD系统精度的因素有很多。为了进一步提高PMD系统的测量精度,有必要对不同误差源所引入的误差进行补偿。

5.3 快速测量

在实际生产中,有大量的镜面物体需要在实时采集和分析,这对光学测量方法提出了快速要求。快速测量通常被认为是提高硬件效率和减少拍摄模式。Trumper 等人 79 同时将三组正交正弦条纹图案编码到红色、绿色和蓝色通道中,将采集时间减少到三分之一,可用于测量动态物体。但是,这种方法会出现在彩色条纹图案中,例如颜色通道之间的串扰和色差。

5.4 便携式

现有的PMD系统有缺点,在各种环境下组装、携带和安装。因此,小型化和可移植性是PMD系统的两个重要发展趋势。将PMD系统嵌入到制造系统中以提高测量精度是一个很好的选择。Butel等人80建立了一个基于移动设备的便携式PMD系统,它可以在任何移动设备上运行,并在1min内快速完成3D形状测量。马尔多纳多等人。81开发了一种新型的便携式坡度测量便携式光学测试系统,可以获得更好的表面精度和坡度精度。

6 总结

本文综述了PMD在获得镜面三维形状方面的最新进展。主要介绍了PMD系统的测量原理、PMD的进展、误差源分析、挑战和进一步的发展。虽然PMD技术的某些方面已经被研究用来测量不连续和/或镜面表面,但在准确和快速地测量其三维形状方面仍有许多未解决的挑战。因此,仍然需要进一步的研究,以使PMD技术更灵活地校准,更便于使用,更准确,更快的实际测量工业制造和航空航天应用。 —END—

-

中国龙芯CPU及产品最新进展2011-12-07 28950

-

风光互补技术及应用新进展2009-10-22 2885

-

风光互补技术原理及最新进展2009-10-26 4573

-

DIY怀表设计正式启动,请关注最新进展。2012-01-13 10730

-

电子封装技术最新进展2018-08-23 3277

-

发烧友直播预告:车联网技术的最新进展2018-09-13 2777

-

车联网技术的最新进展2018-09-21 17317

-

介绍IXIAIP测试平台和所提供测试方案的最新进展2021-05-26 3508

-

ITU-T FG IPTV标准化最新进展如何?2021-05-27 2558

-

CMOS图像传感器最新进展及发展趋势是什么?2021-06-08 4647

-

VisionFive 2 AOSP最新进展即将发布!2023-10-08 1221

-

UWB通信技术最新进展及发展趋势2017-02-07 1217

-

OpenHarmony的最新进展和实践成果2022-04-27 2706

-

ASML***的最新进展2023-07-30 3435

-

5G最新进展深度解析.zip2023-01-13 821

全部0条评论

快来发表一下你的评论吧 !